大型养路机械清筛道岔作业方法初探

摘要:本文通过对国内首台CQS-550道岔清筛机在大准线道岔清筛作业情况分析,总结出一套利用大型养路机械清筛道岔的方法。这一方法明确了施工安全控制措施,优化了作业程序,机械清筛每组道岔的实际作业时间压缩到3小时,减少了施工对运输的影响。

关键词:清筛机;机械清筛;道岔

前言

大准线横亘内蒙古高原,是我国煤炭外运的一条干线。大准铁路东起山西省大同市,西至内蒙古鄂尔多斯市准格尔旗薛家湾,正线全长298km,共计道岔507组,途经两省六旗县(市),是大秦线的向西延伸,属一级单线电气化铁路。2012年运量已达到7700万吨,为缓解蒙西地区的煤炭外运紧张问题做出了巨大贡献。

受北方春、秋、冬季风沙天气的影响,许多沙尘与煤尘侵入道床内,加之近年来万吨重载列车的开行造成了道砟破碎的加剧,道床不洁逐渐形成的道床板结问题凸现。而道岔作为铁路线路的联接以及线路养护的薄弱区域,这一问题更为突出。

道床板结在雨季会产生翻浆冒泥,冬季冻胀、春季春融期间道岔几何尺寸变化频繁,不但加大了线路维修工作量和维修成本,也影响了列车安全运行,解决这一难题最有效的整治办法就是对板结道岔进行彻底清筛。

大准线道岔清筛工作仍以人工清筛为主,不但施工速度慢、质量更是难以保证,因此使用大型养路机械清筛道岔尤为迫切。随着科学技术的进步,使用大型养路机械清筛道岔已是大势所趋。

2011年,我们在国内首次使用道岔清筛机在大准铁路进行道岔清筛试验,在验证道岔清筛机性能的基础上开展了机械清筛道岔施工的探索工作。经过1个月的试验工作,在大准线共计清筛道岔28组,解决了岔区道床板结的病害问题。在毫无经验可供借鉴的情况下,通过反复的摸索和试验,总结形成了大型养路机械清筛道岔的施工方法,该方法不但对完成大准线道岔清筛施工任务提供了保证,对以后的大型养路机械清筛道岔施工也有一定的示范和借鉴作用。

1.机械清筛道岔施工组织与初始作业方法

1.1道岔清筛范围

鉴于目前道岔清筛机的结构和功能,结合现场调查,本次清筛作业对象为大准线正线60kg/m钢轨12号单开道岔。

清筛范围包括岔区90根新Ⅲ型混凝土轨枕及前后各2m线路。

1.2机械配备

道岔清筛作业采用一台道岔清筛机,一台道岔捣固车,四台便携式内燃捣固机等设备。

其中道岔清筛机为CQS-550型,为国内首台样机。其工作原理是通过穿入轨排下的伸缩式底梁、挖掘链和筛分、输送装置,实现全断面道砟的挖掘、筛分、回填及污土抛送。

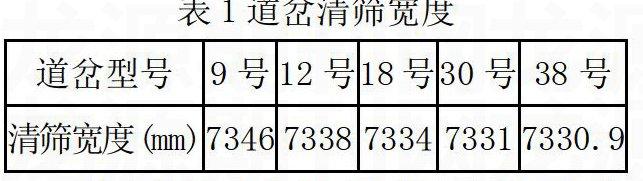

CQS-550清筛机作业方向为由岔尖至岔尾,在满足道床内无障碍条件下清筛一组道岔原机械设计用时大约为90分钟,最小清筛宽度为4030mm,最大设计清筛宽度为7700mm。 具體每种型号道岔对应设计清筛宽度见表1。

道岔捣固车为国内已经运用多年的CDC-16型,负责筛后的开通、提速捣固作业。

便携式内燃捣固机用于配合道岔捣固车作业。

1.3施工组织与准备

道岔清筛作业时封锁区间。封锁区间内停止接发列车作业,区间信号设备停用,接触网停电。

道岔清筛涉及铁路多个专业单位,需要相互配合。具体包括:施工主体单位为工务机械段,配合单位有工务段、信号段、供电段、车务段,各单位共同协调编制施工计划。工务机械段与各配合单位签订施工配合协议。

主要作业人员包括:CQS-550道岔清筛机操作人员6名,CDC-16道岔捣固车操作人员6名,防护员3名,地面配合人员40名。其中地面配合人员主要负责预卸道砟,协助拆除转辙机、拉杆及跳线等障碍物,开挖工作口,回填道砟以及施工后协助恢复设备。

施工前调查计划清筛道岔的道床,决定备砟量。大准线正线道岔多为12号60kg/m新Ⅲ型混凝土枕道岔,按设计要求每组60kg/m钢轨12号单开道岔道床总石砟量为157m3,按照以下方式预卸石砟:

1.3.1道岔道床有翻浆冒泥现象,表面脏污比较严重,每组道岔一般预卸石砟70~75 m3;道床两侧既有石砟量较多时,预卸石砟50~60 m3。

1.3.2道床表面脏污不严重,抛深50~100mm后小粒径道砟多且有板结现象,一般预卸石砟35~40 m3;道床两侧既有石砟量较多时,每组道岔预卸石砟20 m3。

1.3.3卸砟工作一般安排在封锁点前某个天窗完成。调查道岔转辙机、信号机、通信信号电缆埋深情况,确定岔前开挖工作口位置。

封锁前1小时施工道岔限速45km/h慢行,慢行期间在开始工作口、结束收尾口堆放足量袋装石砟,不得侵入限界。

1.4清筛作业及注意事项

1.4.1车务段:将清筛道岔固定直向开通位置并用钩锁器锁定。

1.4.2信号段:由地面配合人员协助拆除一、二位转辙机及拉杆、道岔范围内所有影响施工的跳线、接续线,并将影响清筛的调车信号机及信号机平台外移,将埋深不足的光缆、电缆下放到规定深度。

1.4.3工务机械段

(1)开挖工作口,工作口垂直线路方向并贯通道床,工作口深度自轨枕底向下不少于300mm,顺线路方向长度不少于1500mm。

(2)工作口满足作业条件后,清筛机进入作业地点。先将底梁及部分挖掘链吊入工作口合适的位置,再将底梁与导槽、工作口挖掘链条和导槽内链条连接好,试运转调节链条驰度及作业深度,然后开始清筛作业。

(3)整组道岔清筛作业完毕后,解开导槽和底梁、链节与链节的连接,并将其吊离工作口。地面配合人员负责收尾口补砟,补砟过程中需重点检查尖轨与基本轨间是否夹有异物或石砟,开始工作口处及结束收尾口处石砟是否饱满。

(4)清筛作业中应注意。机械清筛时,防止人身和工具侵入邻线限界,确保施工、行车安全;

随着清筛的进行,地面配合人员及时填补石砟;

施工中做到防护到位,岔前、岔后各设一名熟悉站场的专职防护员,根据驻站防护员提供信息指挥现场作业人员安全作业。

(5)CDC-16道岔捣固车采用三线起道四线捣固作业模式捣固整组道岔(捣固两遍),开始工作口、结束收尾口加强捣固。

(6)工务段采用每根轨枕一道尺检查法检查线路几何尺寸;检查尖轨状态及全长范围内有无不平顺;检查工具、材料、弃土有无侵限.

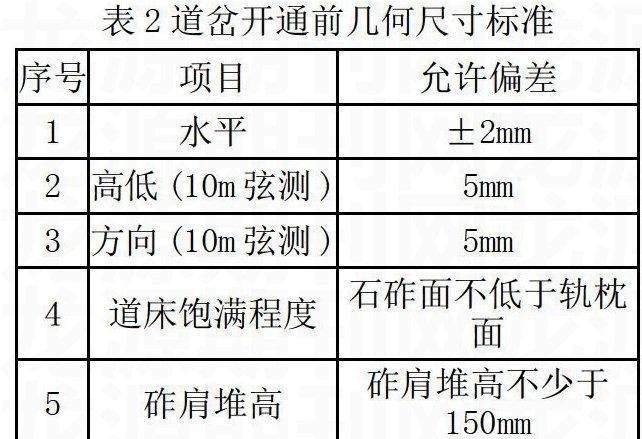

线路开通前几何尺寸需达到标准如表2所示:

(7)信号段安装转辙机并调试道岔、在封锁点结束前将线路恢复到保证列车能以规定速度安全运行状态。

(8)清筛整组道岔用时如表3所示:

(9)当日清筛作业地段,采用阶梯提速,第一列25km/h,第二列45km/h,第三列之后60km/h。

根据给点情况,待复捣达到设计标准后,恢复80km/h正常行车速度。复捣提速前,要先测量线路几何尺寸,合理制定捣固方案,并保证石砟饱满。

2.道岔清筛作业方法优化

按照CQS-550清筛机的作业要求,要在3小时之内完成12号单开道岔的清筛作业,除90分钟的机械清筛作业时间有明确的限定外,剩余时间内如何完成机械清筛作业以外的其他作业项目,需要结合现场实际进行。限于初次进行道岔机械清筛作业,且没有任何经验可借鉴,前期的实际作业时间达到了4小时,不能适应常规情况下3小时天窗清筛一组12号单开道岔的需求,关键是对铁路运输资源的占用较长,不利于推广该作业方法。从表3的时间占用可以看出,机械清筛作业的用时限于机械的性能,压缩的空间有限,只能减少辅助作业用时才有可能实现3小时的目标。

通过对辅助作业项目的分析,准备工作和道岔恢复及调试工作占用时间较多。实际作业中,即使在正常情况下,清筛前拆除转辙机及清筛后安装工作耗时需要80分钟;一旦出现转辙机底架角钢螺栓锈蚀或螺栓丝扣损坏的情况,转辙机拆卸困难,甚至4小时天窗时间也难以完成整组道岔的清筛作业,从而导致延时。因此减少转辙机的拆装用时成为缩短辅助作业时间的有效途径,而如何在不拆除转辙机的情况下满足清筛机作业要求是解决此问题的关键。

结合现场实际,作业中对此问题进行了必要的试验、分析和摸索,具体做法包括:

一是确认转辙机的宽度:12号单开道岔转辙机宽度最大在第2转辙机处,实际测量值为3093mm,鉴于清筛机作业最大宽度为7700mm,转辙机最大宽度加上清筛机两侧导槽宽度1400mm后仍在清筛机底梁及链条可调范围内,转辙机两侧限界也能满足导槽通过要求。当清筛机作业到转辙机位置时,可将底梁、链条伸长至满足跨过转辙机宽度后,清筛机按正常工作状态通过转辙机。

二是确认转辙机的高度:如图1所示为清筛机通过转辙机尺寸示意图。

正常情况下,转辙机机箱顶面高出轨面90mm,而在清筛机通过时导槽底部距转辙机箱顶部边缘为230mm,清筛机可顺利通过转辙机。

通过以上对转辙机宽度以及高度的调查,结合清筛机的结构特点,将清筛作业方法变更为:

道岔清筛作业不再拆卸转辙机,在清筛机作业到转辙机附近时停止作业,伸长底梁至满足跨过转辙机宽度时,放慢清筛速度跨过转辙机,如图2所示为调整底梁长度通过转辙机。

通过转辙机后清筛机停止前进将底梁收回至适当宽度,按正常清筛程序完成整组道岔。

经过现场作业试验,清筛过程中停车调整底梁及链条伸缩操作可在正常作业中完成,而转辙机的宽度和高度不会影响到清筛机的作业,且在清筛机作业时转辙机也不会掉落,表明可以在不拆卸转辙机的情况下进行道岔清筛,实现了机械清筛道岔作业方法的优化。

优化作业模式清筛道岔用时如表4所示:

通过优化作业方式,保证了3小时内完成一组12号单开道岔的清筛作业,而且免去了信号段拆装两组转辙机的繁重作业,也缩短了調试道岔时间。道岔清筛作业封锁时间由4小时减少为3小时,缓解了施工对运输的影响,可创造更大的运输效益。

3.总结

通过摸索、改进作业方法,保证了3小时完成一组12号单开道岔的清筛作业。同时通过认真落实施工组织,严格卡控施工关键,在与大秦线同步的“集中修”施工中没有造成延点、晚点,没有出现影响行车安全的情况,圆满完成了道岔清筛施工任务,实现了岔区道床的稳定,改善了道岔的技术状态,为运输与施工双赢奠定了良好的基础,同时还为后续机械清筛道岔积累了有益的经验。

作者简介:

刘富存(1974.9—),男,内蒙古鄂尔多斯准格尔旗人,汉族,助理工程师,大专,研究方向:机械自动化。