原料硫超标排查及其对重整反应的影响

叶冲 邓咸林 薛金召

摘 要:介绍了原料硫超标排查情况及高硫环境对重整反应的影响。结果表明:通过检测、比较各换热器低硫端油样中的总硫含量判断换热器的内漏位置,该方法简单易行,准确可靠。在高硫环境下,铂铼催化剂的反应性能急剧恶化,产品辛烷值、芳烃含量、氢产率及纯度都有明显下降。通过高温热氢脱硫的方法可将催化剂上吸附的可逆硫释放出来,而催化剂活性可恢复到正常水平,对催化剂的使用寿命也未产生明显影响。

关 键 词:硫超标;铂铼催化剂;反应性能;产品质量

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)07-1556-04

Investigation of Sulfur Standard Exceeding in

Feedstock and Its Influence on Catalytic Reforming Reaction

YE Chong,DENG Xian-lin,XUE Jin-zhao

(SINOPEC Xi'an Petrochemical Company, Shaanxi Xian 710086, China)

Abstract: The situation of sulfur standard exceeding and effect of high sulfur environment on reforming reaction were investigated. The results show that detecting sulfur content of oil sample in different heat exchangers can judge leakage location of the heat exchangers. A sharp deterioration of Pt-Re catalyst performance will appear in high sulfur environment;product octane number, aromatics content, hydrogen yield and purity will also decrease. Reversible sulfur adsorbed on catalysts can be removed through hot hydrogen desulfurization, the activity can be restored to normal levels and service life is not significantly affected.

Key words: Sulfur content; Pt-Re catalyst; Reaction property; Product quality

中国石化西安石化分公司300 kt/a固定床半再生催化重整装置于2010年投资建设,2012年8月一次投料开车成功。预处理单元采用先加氢后分馏的全馏分预加氢方案,预加氢催化剂为抚顺石油化工研究院开发的FH-40B催化剂,重整催化剂为石油化工科学研究院开发的Pt-Re催化剂,采用催化剂分段装填、两段混氢工艺。主要处理直馏石脑油,目标产品为高辛烷值汽油调和组分,副产氢气采用一次通过预加氢流程,直接为加氢装置提供氢源。

至2014年2月,装置已累计运转18个月,装置开工负荷一直维持在55%~77%,运行情况较好。2月7日起,预加氢精制油硫含量超标,硫质量分数由0.5g/μg逐步上升至5~10g/μg,排查发现为预加氢原料/生成油换热器E102E管束泄漏所致。因涉及到全厂生产平衡和材料制备周期等问题,不能第一时间停工处理,导致重整催化剂在高硫环境下运行近40 d。3月18日装置非计划停工,重整催化剂进行热氢脱硫,更换E102E管束,并对预加氢反应器顶部催化剂进行撇头处理。

1 前期装置运行状况

进入预加氢部分的石脑油均是一次加工产品。原料为:长庆原油的初顶石脑油、常顶石脑油和塔河原油的常减压石脑油的混合料,其质量分数分别45 %、25 %和30 %。自2012年7月开工以来,使用FH-40B催化劑,在预加氢反应温度282~288 ℃,氢气分压1.85 MPa,氢油比102,空速3.5~4.34 h-1的条件下,处理馏程38~183 ℃,硫含量约534 g/g的原料油时,精制石脑油各项指标均符合重整反应进料的要求。

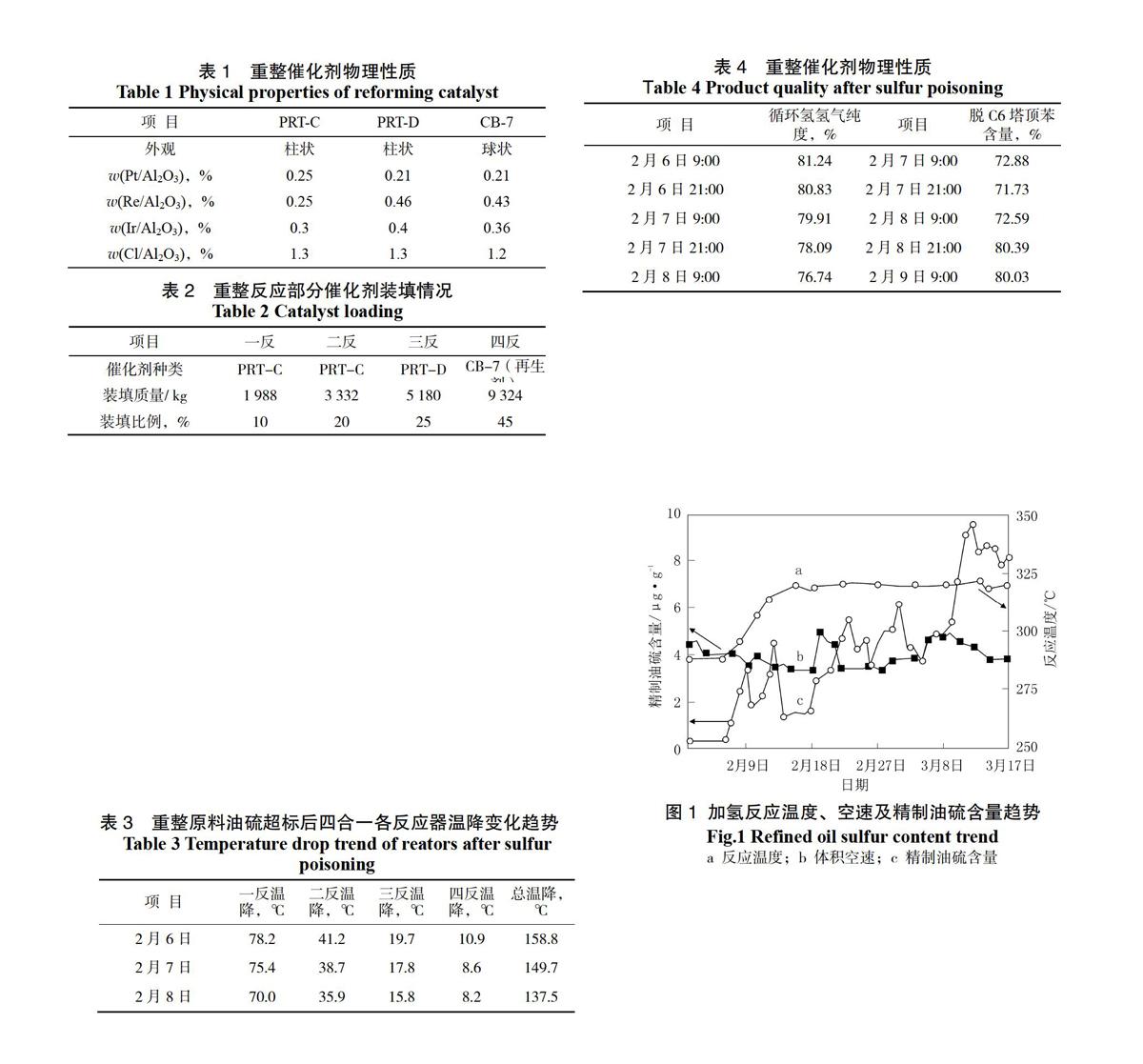

重整催化剂采用石科院研发的PRT-C、PRT-D及CB-7催化剂,其中PRT-C和PRT-D为新鲜剂,CB-7为工业再生剂。催化剂的物理性质及装填情况分别见表1和表2。

PRT-C为等铼铂比催化剂,PRT-D和CB-7为高铼铂比催化剂,抗积碳能力较强[1],装填在三反和四反中,可延长催化剂的使用周期。

表1 重整催化剂物理性质

Table 1 Physical properties of reforming catalyst

项 目 PRT-C PRT-D CB-7

外观 柱状 柱状 球状

w(Pt/Al2O3),% 0.25 0.21 0.21

w(Re/Al2O3),% 0.25 0.46 0.43

w(Ir/Al2O3),% 0.3 0.4 0.36

w(Cl/Al2O3),% 1.3 1.3 1.2

表2 重整反应部分催化剂装填情况

Table 2 Catalyst loading

项目 一反 二反 三反 四反

催化剂种类 PRT-C PRT-C PRT-D CB-7(再生剂)

装填质量/ kg 1 988 3 332 5 180 9 324

装填比例,% 10 20 25 45

使用PRT-C、PRT-D和CB-7催化剂,四合一各反应器入口温度(485±5) ℃,各反应器加权平均床层温度476.2 ℃以下,压力1.20 MPa,装置运行负荷77%条件下,处理芳烃含量59.2%左右、馏程86~182 ℃的重整原料油,脱戊烷塔底油辛烷值一直保持在95.0以上,其芳烃含量为71 %以上。重整汽油的辛烷值在92以上。说明催化剂具有较好的活性及稳定性。

2 精制油硫超标现象及原因排查

2.1 重整催化剂硫中毒现象

自2014年2月7日9:00,硫含量超出重整进料指标要求,提高预加氢反应温度,硫含量无下降趋势,且一直保持1.3×10-6以上,同时,重整系统各反应参数和反应结果发生剧烈变化。2月7日8:00四合一各反应器温降较出现下降趋势,分别由84.3 、42.5、20.5、10.6 ℃,下降至75.4、38.7、17.8、8.6 ℃,总温降仅为149.7 ℃。从重整反应结果来看,重整原料油硫超标后,循环氢氢气纯度明显下降,由81.24%降至76.74%,氢气产率下降,循环氢相对密度达到0.31,影响到汽轮机的转速。脱戊烷塔底油辛烷值油96.2下降到94.2,脱C6塔顶油组成中C6含量严重下降,苯含量远低于抽提进料指标要求,严重影响到苯抽提装置的质量及操作,严重影响到装置的产品质量及经济效益。这些现象是重整催化剂硫中毒的症状,其具体情况见表3和表4。

表3 重整原料油硫超标后四合一各反应器温降变化趋势

Table 3 Temperature drop trend of reators after sulfur poisoning

项 目 一反温降,℃ 二反温降,℃ 三反温降,℃ 四反温降,℃ 总温降,℃

2月6日 78.2 41.2 19.7 10.9 158.8

2月7日 75.4 38.7 17.8 8.6 149.7

2月8日 70.0 35.9 15.8 8.2 137.5

表4 重整催化剂物理性质

Table 4 Product quality after sulfur poisoning

项 目 循环氢氢气纯度,% 项目 脱C6塔顶苯含量,%

2月6日9:00 81.24 2月7日9:00 72.88

2月6日21:00 80.83 2月7日21:00 71.73

2月7日9:00 79.91 2月8日9:00 72.59

2月7日21:00 78.09 2月8日21:00 80.39

2月8日9:00 76.74 2月9日9:00 80.03

硫高降温规则对现代重整催化剂来说极为重要,尤其是高Re/Pt比催化剂对硫十分敏感。确定为硫中毒后,将四合一各反应器温度将至488 ℃调整至480 ℃,裝置负荷将至53%,将一、二段注氯量分别由0.3×10-6和0.6×10-6提高至0.6×10-6和0.9×10-6,抑制催化剂上可逆硫的吸附,避免和减轻硫催化剂活性的严重危害。同时根据系统硫分布情况迅速查找超标原因。

2.2 重整原料硫超标原因排查

原料硫超标主要有三个方面造成:一是加氢反应深度不足;二是换热器内漏[2],三是汽提塔操作不当。

2.2.1 操作条件

从2月8日开始,通过降低反应空速、提高预加氢反应温度、回炼预加氢生成油、优化汽提塔操作等措施进行调整,其调整情况及精制油硫含量情况见图1。由图可知,提高反应温度,降低反应空速后,精制石脑油的硫含量并不能降低;回炼预加氢生成油,硫含量反而增长。从整个态势来看,精制油硫含量超标越来越严重。可断定硫超标非操作原因。

图1 加氢反应温度、空速及精制油硫含量趋势

Fig.1 Refined oil sulfur content trend

a 反应温度;b 体积空速;c 精制油硫含量

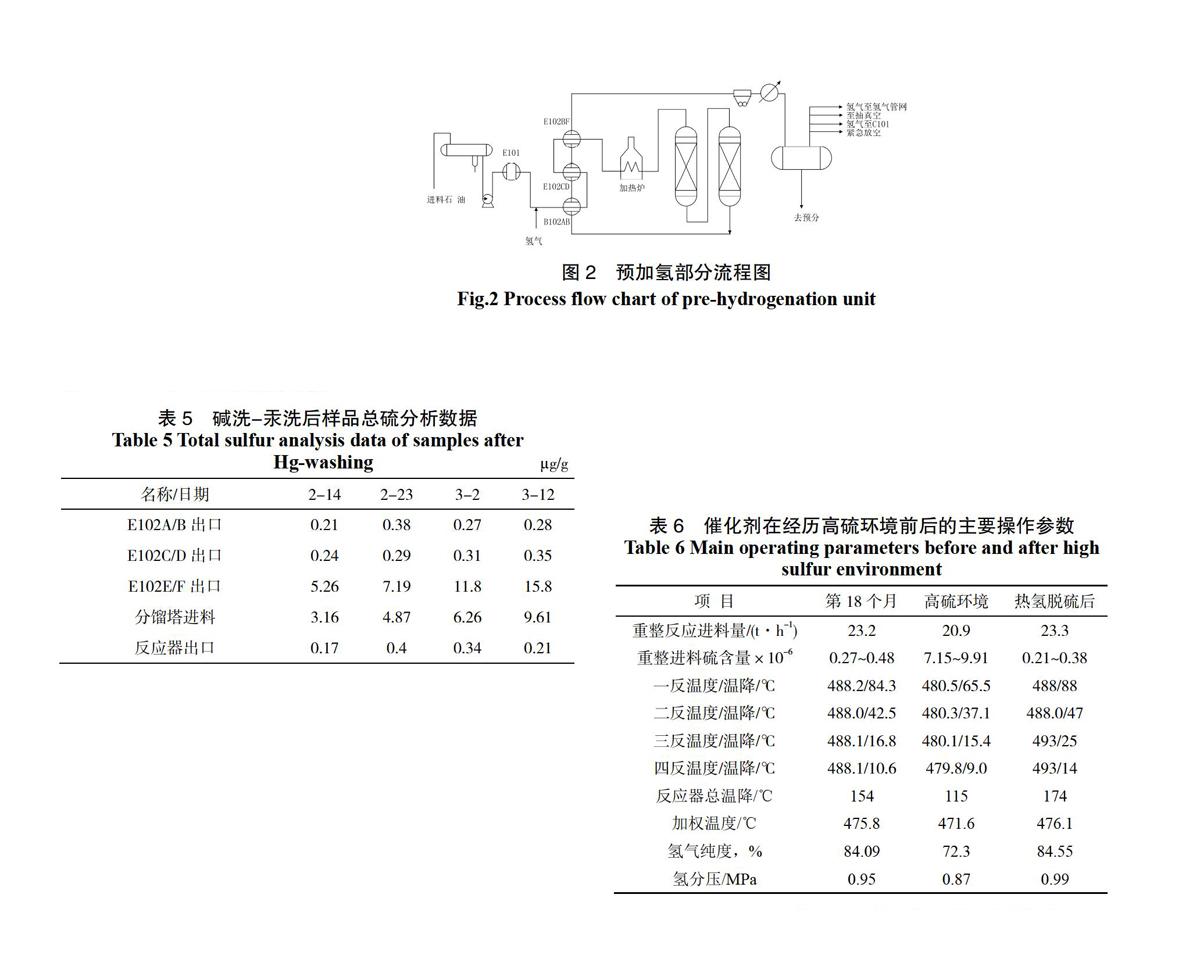

2.2.2 换热器内漏排查

预加氢部分流程见图2。分别对预加氢进料/反应产物换热器E102A~F(预加氢反应产物走管程)、汽提塔进料/汽提塔底油出料换热器E104A~C(汽提塔底油走管程)及分馏塔进料/分馏塔底油换热器E107(分馏塔底油走管程)的低硫端物料采样分析。为避免采样过程中硫化氢、单质硫对分析结果的影响,样品经历碱洗-汞洗[2]后后进行总硫含量的测定。其样品总硫分析数据见表5。

图2 预加氢部分流程图

Fig.2 Process flow chart of pre-hydrogenation unit

从表5可以看出,反应器出口碱洗-汞洗后样品的总硫含量均在0.5 ?g/g 以下,表明催化剂活性能够满足脱硫的要求。E102A/B出口和E102C/D出口的硫含量分析结果表明此两组换热器正常。而E102E/F出口、分馏塔进料及精制石脑油的硫含量均明显偏高,且基本趋势保持一致。由此可判定E102E/F换热器内漏。

表5 碱洗-汞洗后样品总硫分析数据

Table 5 Total sulfur analysis data of samples after

Hg-washing ?g/g

名称/日期 2-14 2-23 3-2 3-12

E102A/B出口 0.21 0.38 0.27 0.28

E102C/D出口 0.24 0.29 0.31 0.35

E102E/F出口 5.26 7.19 11.8 15.8

分馏塔进料 3.16 4.87 6.26 9.61

反应器出口 0.17 0.4 0.34 0.21

3 处理情况及效果评价

根据安排,3月18日装置进行停工检修,重整催化剂进行高温热氢循环脱硫,更换E102E管束及预加氢反应器顶部催化剂撇头。

3.1 检修情况

3.1.1 重整催化剂高温热氢循环脱硫

3月18日9:00重整装置按程序停工,21:00四合一各反应器温度升至510 ℃,重整催化剂开始进行热氢脱硫操作。催化剂上吸附的可逆硫,以加氢的方式生成H2S,通过分子筛吸附或高纯氢气将H2S从系统中置换出系统,催化剂的活性从而得以恢复,当重整循环气中H2S小于1×10-6时,可认为热氢脱硫结束[3]。热氢脱硫的操作条件:各反入口温度:510~520 ℃,操作压力:0.5~1.0 MPa,介质:PSA氢气,H2S检测管:5~20×10-6和0.5~5×10-6,监测频次:1次/2 h。18日23:00测得循环气中H2S含量为12×10-6,22日2:00~6:00循环气中H2S含量均为0.9×10-6。

3.1.2 换热器E102E管束穿孔

换热器E102E/F(管束为碳钢材质)为重叠安装,抽出管束后发现:管束外表面腐蚀严重,管束外壁粘附着大量的黑褐色垢状,同时较松散的红褐色层状物(浮锈)不规则地分布在管束表面。拨开垢层,可观测到大面积的溃疡状腐蚀坑,管束弯管处管束壁厚严重减薄,出现多处腐蚀穿孔。3月22日完成了E102E/F管束更换工作。

3.1.3 预加氢反应器顶部催化剂撇头

打开R101反应器大盖发现:反应器入口大部分积垢篮充满硬质焦块,瓷球上部结焦物黏连成不规则的片状薄焦,上床层催化剂颗粒之间夹杂大量焦粉。鉴于催化剂积碳严重,对R101上部催化剂进行撇头,将部分FH-40B催化剂更新为齿轮状FH-40C(載硫型)催化剂2.39 t。

3.2 效果评价

检修工作完成后,3月23日05:00将石脑油引入预加氢系统,21:00重整反应系统升温至370 ℃,待进料。24日01:00精制油硫含量0.47×10-6、水分、氯、氮等各项指标均满足重整原料油要求,重整原料油引入重整反应系统,装置打通全流程。

表6 催化剂在经历高硫环境前后的主要操作参数

Table 6 Main operating parameters before and after high sulfur environment

项 目 第18个月 高硫环境 热氢脱硫后

重整反应进料量/(t·h-1) 23.2 20.9 23.3

重整进料硫含量×10-6 0.27~0.48 7.15~9.91 0.21~0.38

一反温度/温降/℃ 488.2/84.3 480.5/65.5 488/88

二反温度/温降/℃ 488.0/42.5 480.3/37.1 488.0/47

三反温度/温降/℃ 488.1/16.8 480.1/15.4 493/25

四反温度/温降/℃ 488.1/10.6 479.8/9.0 493/14

反应器总温降/℃ 154 115 174

加权温度/℃ 475.8 471.6 476.1

氢气纯度,% 84.09 72.3 84.55

氢分压/MPa 0.95 0.87 0.99

在重整反应条件下,原料油中的硫转化成H2S。H2S与催化剂表面上的金属铂发生反应可生成Pt2S,PtS,PtS2等多种硫化物,它们没有脱氢和环化活性,其存在抑制了重整催化剂的芳构化活性。若硫中毒的时间较短,造成的毒害可能是暂时的,用不含硫的原料“冲洗”可以使催化剂的活性得到恢复。Pt-Re/γ-Al2O3对硫中毒非常敏感,因此对硫的限制非常严格,要求重整原料油中硫含量控制在0.5 ppm以下。催化剂在经历高硫环境、高温热氢脱硫后的主要操作参数及反应结果见表6和表7。

由表5和表6可知,经历高硫环境后,重整催化剂硫中毒十分严重,主要操作参数和产品质量都发生了很大变化,运行的经济效益完全丧失。但经过高温热氢脱硫后,各项操作参数及产品质量性质都有很多改善,说明催化剂活性得到恢复,也说明重整催化剂硫中毒是可逆的。原因分析如表7:

表7 催化剂在经历高硫环境前后反应结果

Table 7 Reaction result before and after high sulfur environment

项 目 第18个月 高硫环境 热氢脱硫后

重整进料馏程/℃ 88.2~177.3 90.8~174.6 86.1~175.4

重整进料芳潜,% 59.6 60.1 60.8

纯氢产率,% 2.25 1.63 2.28

脱戊烷塔底油辛烷值,% 96.3 85.9 96.8

脱戊烷塔底油芳烃含量,% 72.4 59.1 75.5

脱C6塔顶油芳烃含量,% 33.2 12.9 29.8

能耗/(kg boil·t-1) 49.34 64.36 48.32

由各个反应器发生的化学反应的热效应及难易程度(见表8)可知,反应器的温降由前到后依次降低。硫对重整催化剂床层“穿透”能力很强,它几乎能使几个反应器的催化剂同时中毒。硫中毒后,催化剂的金属功能和酸性功能都受到抑制。由于六元环烷烃脱氢是速度最快、最易发生的反应,催化剂活性下降后,该强吸热反应依次移至第二、三、四反应器进行,各反应器温降会迅速下降。另一方面,重整反应产物中干气含量增加,而脱氢反应减少,重整氢气产率下降,循环氢中氢气纯度也大幅下降。产品中的芳烃含量和辛烷值都会明显降低。

表8 各反应器主要反应及动力学情况

Table 8 Main reactions and dynamics in different reactors

项目 反应速度 反应速度 热效应 氢气 芳烃

一反 六元环烷脱氢

烷烃异构化 很快

快 强吸热

轻度放热 产氢

不产氢 增加

二反 六元环烷脱氢

五元环异构化

C7+裂解 快

快

很慢 强吸热

强吸热

强发热 产氢

产氢

耗氢

增加

三反 烷烃脱氢环化

加氢裂化 慢

很慢 强吸热

发热 产氢

耗氢 增加

四反 烷烃脱氢环化

加氢裂化 慢

很慢 强吸热

发热 产氢

耗氢 增加

4 原料硫对重整催化剂的影响

4.1 预硫化对重整催化剂是非常必要的

Pt-Re/γ-Al2O3上催化剂表面上,硫含量的提高有两个主要的影响:抑制芳烃的生成和加快催化剂的失活速率,催化剂的脱氢反应活性降低,而裂解反应活性提高。

但引入适量硫后催化剂可以改善催化剂的稳定性,硫的存在可以抑制石墨化积碳的生成。由于Re金属的电子亲和力较低,因此硫在金属Re上的吸附比在Pt上要强烈的多,S强烈地同Re结合,致使铂簇团变小,同时,抑制了金属Re的氢解活性。若没有硫的参与,烷烃就能在Pt的高配位上继续脱氢生成烯烃,深度脱氢的烯烃就可能进一步生成积碳前躯体。

4.2 原料硫超标影响重整催化剂活性恢复操作

硫中毒不仅抑制重整催化剂的酸性和金属功能,而且加快催化剂的失活速率,使其芳构化活性与选择性大幅度下降。根据原料油中的硫含量和反应结果,硫中毒的程度可分为轻度中毒、中度硫中毒和深度硫中毒三种。根据硫中毒程度,选择不同的解决办法。

及时切换合格原料,严格执行硫高降温原则,不能采用提高重整反应温度来补偿由于硫中毒所造成的损失。原料硫含量合格后,催化剂上的可逆硫通过加氢反应生成硫化氢后随着重整产氢离开系统,催化剂中的硫会慢慢“流失”,恢复到正常水平,轻度硫中毒可采取此方法。中度硫中毒的催化剂,需要进行高温热氢脱硫,最好利用PSA提供的高纯氢气、投用分子筛,加快催化剂上硫的释放速率。

深度硫中毒的催化剂,要较好的恢复活性,必须进行烧焦-氯化更新-还原再生,再生前要进行彻底的高温热氢除硫。否则,积存在炉管、器壁及催化剂上的硫与氧作用生成SO2和SO3,并形成亚硫酸盐和硫酸盐,强烈地吸附在载体上,减少载体表面的羟基数目,促使金属晶粒聚结。此外,由于载体上SO4-的生成部位和Cl与载体的结合部位是相同的,催化剂表面上SO4-和Cl存在竞争吸附,因此在SO4-的形成过程中,载体上的氯首先被置换下来。SO4-具有较好的热稳定性,氧化条件下在800 ℃时不会分解,造成催化剂补氯困难[4],难以氯化更新,抑制金属晶粒晶粒再分散。还原时,由于水的存在和SO4-还原生成H2S,将会导致催化剂严重烧结和再次硫中毒。

5 结 论

(1)通过检测、比较相关换热器低硫端油样中的总硫含量,可准确有效地来判断换热器的内漏位置。

(2)重整催化剂对毒物硫十分敏感,微量硫的存在即可使重整反应条件和产品结果急剧恶化。但硫中毒是可逆的,经过热氢脱硫、切换合格原料后,催化剂活性和选择性便能很快恢复,并且對催化剂的使用寿命没有明显的影响。(下转第1563页)