浅谈挡土墙施工

吉国庆

摘要:随着社会的进步,公路建设事业也得到了极大的发展,而挡土墙作为特殊结构中非常重要的结构,是公路工程中应用很广的一种支挡结构,同时也作为公路工程一项重要的组成部分,正发挥着越来越大的现实作用,因此,我们需要提高挡土墙的设计水平和严格控制挡土墙的施工质量。总结了挡土墙施工中的一些具体经验,对挡土墙的施工提出较为合理的建议和措施。

关键词:挡土墙;施工工艺;检验标准

1、编制依据

《公路桥涵施工技术规范》(JTGT F50-2011)

《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)

《钢管扣件式模板垂直支撑系统安全技术规程》(DG/TJ08-16-2011)

《公路工程施工安全技术规程》(JTJ076-95)

《交通管制专项方案》(2014.04)

《建筑施工高处作业安全技术规范》(JGJ80-91)

2.工程概况

03省道东复线诸暨江藻至王家井段工程第3施工标段:路线起点桩号K20+000,终点桩号K30+230.606,路线长度10.231km,其中K28+275.2大唐分离立交桥全长987米,共分为7联,桥梁配跨为4x35+(35+50+35)+(3x32+28)+(35+50+35)+4x35+4x35+(4x35+27)+(27+4x35)米。根据设计要求,0号桥台和28号桥台两侧采用钢筋混凝土挡土墙,修筑里程为小里程K27+786.2~~K27+650(全长136.2米),大里程K28+768.7~~K28+940.(全长171.3米)。

3.总体施工思路

3.1施工段划分

挡土墙按沉降缝位置进行施工段划分。挡土墙施工时以沉降缝作为施工缝,小里程侧K27+786.2~K27+650段划分13个施工段,大里程侧K27+768.7~K27+940段划分17个施工段。

3.2 分步浇筑高度

每一施工段挡土墙分两步浇筑;第一步浇筑底板,第二步浇筑倒角,立壁。

3.3 模板工程

底板采用竹胶板、方木组合,立壁采用竹胶板、φ48mm钢管组合,采用内拉外顶的方式加固。

3.4 钢筋、混凝土工程

(1)每一段挡土墙分两步施工,钢筋分两次绑扎成型:第一次绑扎底板钢筋、预埋墙身竖向主筋,第二次绑扎墙身钢筋、预埋护栏钢筋。

(2)混凝土由搅拌站统一供应,混凝土输送车运输,混凝土泵车泵送,连续灌注。

4、挡土墙施工工艺和施工方法

4.1钢筋绑扎顺序

钢筋绑扎顺序:绑扎底板下层钢筋→绑扎底板上层钢筋→绑扎底板拉筋→支立底板模板→预埋墙身竖向主筋→浇筑第一步(底板)混凝土→接茬面凿毛→绑扎墙身横向钢筋→支立墙身模板→浇筑第二步(墙身)混凝土→混凝土养护。

4.2模板工程

4.2.1模板安装的技术要求

(1)安装侧模板时,应防止模板位移和凸出,模板设拉杆固定;浇筑在混凝土中的拉杆,应按拉杆拨出或不拨出的要求,采取相应的措施。

(2)为防止出现漏浆、烂根现象,在模板就位前,模板底口需贴海绵条。

(3)模板板面之间应平整、接缝严密、不漏浆,保证结构外露面美观、线条流畅。

(4)模板安装完毕后,应对其平面位置、顶部标高、节点联系及纵横向稳定性进行检查,符合要求后方可浇筑混凝土。

(5)浇筑混凝土前,模板应涂刷脱模剂,外露面混凝土模板的脱模剂应采用同一品种,不得使用废机油等油料,且不得污染钢筋及混凝土的施工缝处。

(6)重复使用的模板、支架、拱架应经常检查、维修。

(7)浇筑混凝土时,发现模板有超过允许偏差变形值的可能时,应及时纠正。

4.2.2 第一步模板支立

待底板、墙身主筋绑扎完成,并经檢查合格后进行第一步模板支立工作。 模板采用竹胶板,按照测量班提供的底板边线支立,模板外采用5cm×10cm方木背肋,采用焊接钢筋外顶的方式加固。

4.2.3 第二步模板支立

待墙身钢筋绑扎完成,并经检查合格后进行第二步模板支立工作,模板采用竹胶板,按照测量班提供的挡墙边线支立。 人工立模,让模板内侧靠紧立壁边线。模板外侧水平采用φ48钢管加固,钢管外侧碗扣式脚手架支撑,脚手架两端设置底托、顶托,底托顶在钢板桩(或工字钢)上,顶托顶在φ48钢管上。脚手架设置间距为0.9m。

模板加固必须牢固,防止混凝土浇筑过程中出现“涨模、跑模”现象。

4.3混凝土工程

4.3.1 混凝土浇筑顺序

待底板钢筋绑扎、模板支立完成后进行第一步混凝土浇筑,混凝土采用输送车运输至施工现场,采用溜槽浇筑混凝土。

待墙身钢筋绑扎、模板支立完成后,混凝土采用泵车泵送混凝土;墙体混凝土分层留台阶浇筑,每层厚度不宜超过50cm,层与层间距不宜小于2m。

4.3.2 混凝土的浇筑、振捣

(1)底板混凝土浇筑后,在墙身钢筋支立前,对墙身处施工缝位置接茬面混凝土凿毛,凿除的混凝土渣清理干净。

(2)混凝土应按一定的厚度、顺序和方向分层浇筑,应在下层混凝土初凝或能重塑前浇筑完上层混凝土,分层应保持水平,分层厚度不宜超过规范规定。

(3)采用插入式振捣器振捣混凝土,每次移动间距不应超过振动器作用半径的1.5倍,与侧模应保持5~10cm距离,插入下层混凝土5~10cm,每振动完毕后应边振动边徐徐提出振动棒,应避免振动棒碰撞模板、钢筋及其它预埋件。

(4)对每一振动部位,必须振动至该部位混凝土密实,以混凝土表面停止下沉,不再冒气泡、平坦、泛浆为宜。

(5)浇筑至设计标高后,振捣时观察混凝土不再下沉,表面泛浆,水平有光泽即可缓慢抽出振捣棒,防止混凝土内产生空洞。

(6)混凝土浇筑完成后,对挡墙顶面进行修整。抹平定浆后,再一次收浆压光。

4.3.3 混凝土的养护

(1)混凝土浇筑完成后,在初凝后尽快予以覆盖和洒水养护,覆盖时不得损伤或污染混凝土的表面。混凝土面有模板覆盖时,应在养护期间经常使模板保持湿润。

(2)养护用水的条件与拌和用水相同。

(3)混凝土的洒水养护时间一般为7天;每天洒水次数以能保持混凝土表面经常处于湿润状态为度。

(4)模板拆除后,随即进行混凝土表面的修饰。

4.4温度假缝、沉降缝施工

4.4.1 沉降缝施工

挡土墙施工时以沉降缝作为施工缝,后一施工段底板、立壁混凝土浇筑前,在前一施工段施工缝面上均涂石油沥青一道,然后放置2cm厚浸沥青木板,采用后一施工段钢筋作为加固平台将沥青木板固定,然后浇筑后一施工段混凝土。

4.4.2 温度假缝

挡墙立面每隔2.5m设竖向温度假缝一道,缝宽2cm,缝深1.5cm。

采用切缝法施工,在混凝土强度达到设计强度的25~30%时,用切缝机切割,切割产生的粉末在其干燥前清除干净。

5.质量保证措施

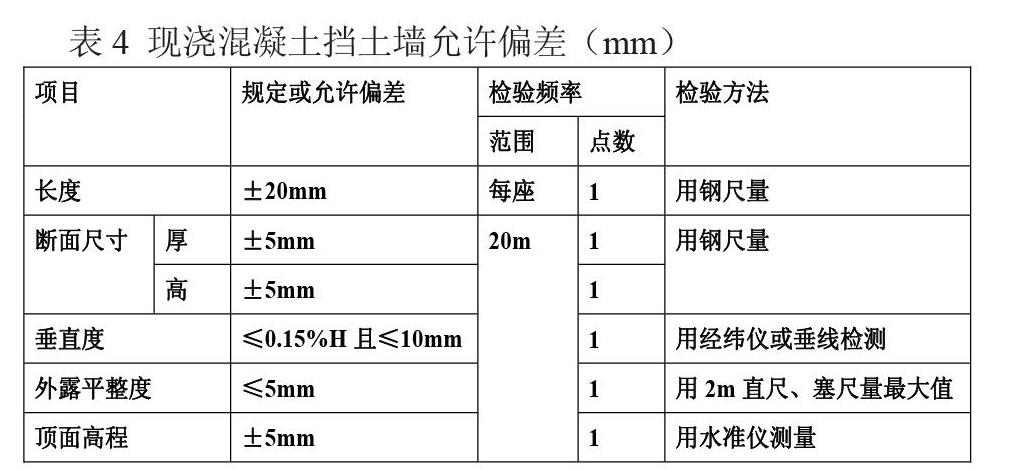

5.1 质量检验标准