电脉冲处理对硅黄铜耐蚀性能的影响*

赵作福 齐锦刚 王建中 刘兴江 王家毅

(1.北京科技大学 冶金与生态工程学院,北京100083;2.辽宁工业大学 材料科学与工程学院,辽宁 锦州121001)

黄铜以其优良的导热性、耐腐蚀性能而被广泛用作电厂、海船的冷凝管之类的热交换材料.但黄铜在使用过程中存在的脱锌腐蚀问题易导致材料的损坏,给工业生产带来巨大的隐患,因而黄铜的耐脱锌腐蚀性能直接影响着其使用性能.有研究表明,锌含量越高,脱锌腐蚀越严重[1]. 因此,国内外众多学者研制耐蚀黄铜时,重点以低锌高铜的α +β 黄铜的研究为主.但随着铜加入比例的增大,既提高了其成本,也影响其切削性能和力学性能[2-5]. 为了提高黄铜的耐蚀性,减少黄铜脱锌腐蚀的程度,研究者们发现,加入一定量的微量元素等也能抑制脱锌腐蚀,如在黄铜中加入As、B、Sn、Al 等元素来改善黄铜的耐蚀性能,得到了显著的效果,但同时也给黄铜合金本身带来了污染,严重影响了合金的再利用[6-7].

电脉冲作为材料制备与材料研究的一种新手段,以其清洁无污染、设备简单、操作方便、细化效果显著等优点,被广大科研工作者所关注.向金属熔体施加电脉冲可以有效提高形核率,细化金属凝固组织,改善合金元素偏析,进而改善合金的综合性能,这已通过大量的实验得以证实[8-13].同时,已有文献表明[14],电脉冲熔体处理可以有效改善硅黄铜合金凝固组织中γ 相的形态、尺寸和分布,提高了硅黄铜合金综合性能.但是,近些年对于电脉冲作用下硅黄铜合金的腐蚀行为的研究还鲜见报道. 本研究采用电化学腐蚀和扫描电子显微镜等多重研究方法,研究了电脉冲处理前后的硅黄铜合金的腐蚀行为和耐蚀的微观机理,为改善硅黄铜合金耐蚀性提供一定的理论支持.

1 实验材料与方法

实验材料为HSi59-2.5 硅黄铜合金(其中Cu 含量59%(质量分数),Si 含量2.5%(质量分数),余量为Zn).将硅碳棒熔炼炉加热,同时将金属型预热400 ℃.待熔化温度升到1150 ℃,且Cu 和Si 全部熔化后,用钟罩压入Zn,在1 150 ℃保温5 min,浇注到预热的金属型中,作为原始试样.将石墨电极垂直插入合金熔体液面下约3cm,选取脉冲参数为1000V、8 Hz 进行电脉冲处理,处理30 s 后浇注到金属铸型中.分别选取未经电脉冲处理和电脉冲处理的该成分硅黄铜合金试样若干,用环氧树脂密封制成Φ10 mm×10 mm 的试样,经600#金相砂纸打磨至镜面光亮,分别用无水乙醇除油,用蒸馏水洗净表面后,作为耐腐蚀实验的试样.

采用IVIUM 公司生产的电化学工作站(Ivium Stat 型)腐蚀性能测试系统对电脉冲处理前后HSi59-2.5 硅黄铜合金试样在3.5%NaCl 溶液中进行极化曲线和EIS 交流阻抗谱测试,其中,极化曲线采用的辅助电极为1 cm×1 cm 的铂电极,参比电极为饱和甘汞电极(SCE),扫面速度为0.5 mV/s,相对开路电位为-250 ~1000 mV,EIS 交流阻抗谱测试正弦波幅度为10 mV,频率为0.01 Hz ~100 kHz. 采用日本日立公司生产的S-3 000 N 型扫描电子显微镜对腐蚀后的试样进行形貌分析,并采用能谱分析进行元素分布测定.

2 结果与讨论

2.1 电脉冲处理对HSi59-2.5 硅黄铜合金极化曲线的影响

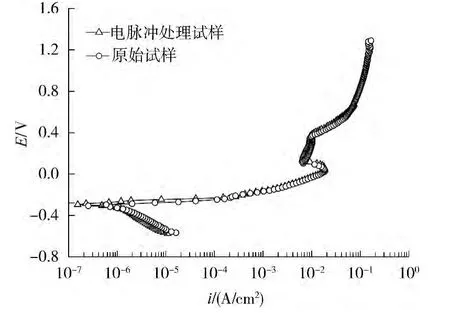

图1 为电脉冲处理前后硅黄铜合金的稳态极化曲线.其中,E 为自腐蚀电位,i 为自腐蚀电流密度.

图1 电脉冲处理前后硅黄铜合金极化曲线Fig. 1 Polarization curves of silicon brass alloy with and without electric pulse treatment

由图1 可以看出,不同处理条件下的阴极极化曲线均很平滑,阳极极化曲线较平坦,且阳极极化曲线非常相似,表明电极反应的极化率较小,电极反应过程阻力较小,两组试样在阳极极化曲线上均存在4个特征区:活性溶解区、活化钝化过渡区、钝化区和过钝化区. 在阳极极化曲线上,随着自腐蚀电位(Ecorr)增加,自腐蚀电流密度(Icorr)先增大而后迅速下降,表明合金表面已经产生了钝化.对比图1 曲线可知,电脉冲处理后HSi59-2.5 硅黄铜的致钝电位高于未处理的致钝电位,而致钝电流密度低于未处理的致钝电流密度,表明电脉冲处理后硅黄铜合金具有更好的钝化能力.

采用CorrView Version 3.0 拟合软件,通过Tafel曲线外推法对实验所测的极化曲线进行拟和,得到腐蚀相关参数,如表1 所示.对比表1 和图1 数据可以看出,HSi59-2.5 硅黄铜合金试样经电脉冲处理后,自腐蚀电位略有提高、自腐蚀电流密度减小近一个数量级.由此可知,电脉冲处理后的硅黄铜合金耐蚀性能得到明显提高.

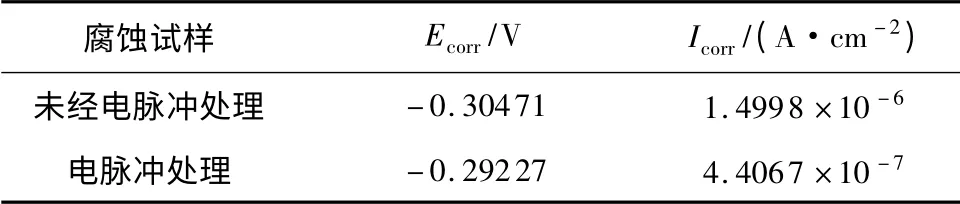

表1 电脉冲处理前后硅黄铜合金在3.5%NaCl 溶液中极化曲线的相关参数Table 1 Related parameters of polarization curves of silicon brass alloy with and without pulse treatment in 3.5%NaCl

2.2 电脉冲处理对HSi59-2.5 硅黄铜合金交流阻抗谱的影响

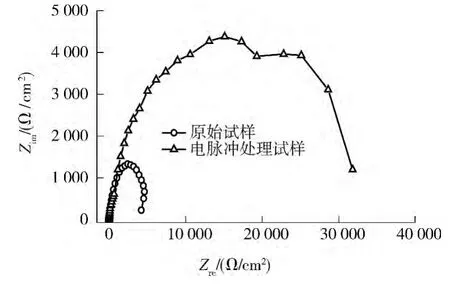

电脉冲处理前后HSi59-2.5 硅黄铜试样在EIS交流阻抗谱的测试结果如图2 所示.

图2 电脉冲处理前后硅黄铜合金在3.5%NaCl 溶液中的Nyquist 图Fig.2 Nyquist polt of silicon brass alloy with and without electric pulse treatment in 3.5% NaCl

由图2 可知,电脉冲处理前后硅黄铜合金试样在EIS 阻抗测试中Nyquist 图出现不同特征. 其中,未经电脉冲处理的HSi59-2.5 硅黄铜合金试样阻抗谱的Nyquist 图中出现了一个容抗弧,而电脉冲处理后该成分合金试样阻抗谱的Nyquist 图呈现两个时间常数.分析认为,在钝化膜表面至少有一个随扰动电位变化的状态变量,这些状态变量是电极表面附近溶液层中的反应物或者中间产物的浓度波动,在腐蚀介质和试样交界处形成了一个由试样表面腐蚀产物的再沉积所形成的结合层电容. 这可能是因为电脉冲处理增加了Si 的固溶度,故在试样表面形成SiO2氧化膜,阻滞了铜、锌原子的扩散,导致其传质速率低于腐蚀产物生成速率,腐蚀产物逐渐在合金试样表面沉积形成腐蚀产物层,并对电化学过程中的传质过程起到一定的阻碍作用[15-18]. 容抗弧的直径大小可以反映在腐蚀介质中耐蚀性能的优劣,即直径越大,耐蚀性越好.图2 中电脉冲处理后硅黄铜的容抗弧直径大小是未处理硅黄铜的容抗弧直径大小的6 ~7 倍左右,表明电脉冲处理后硅黄铜的耐蚀性得到明显提高.

2.3 电脉冲处理对硅黄铜腐蚀表面形貌的影响

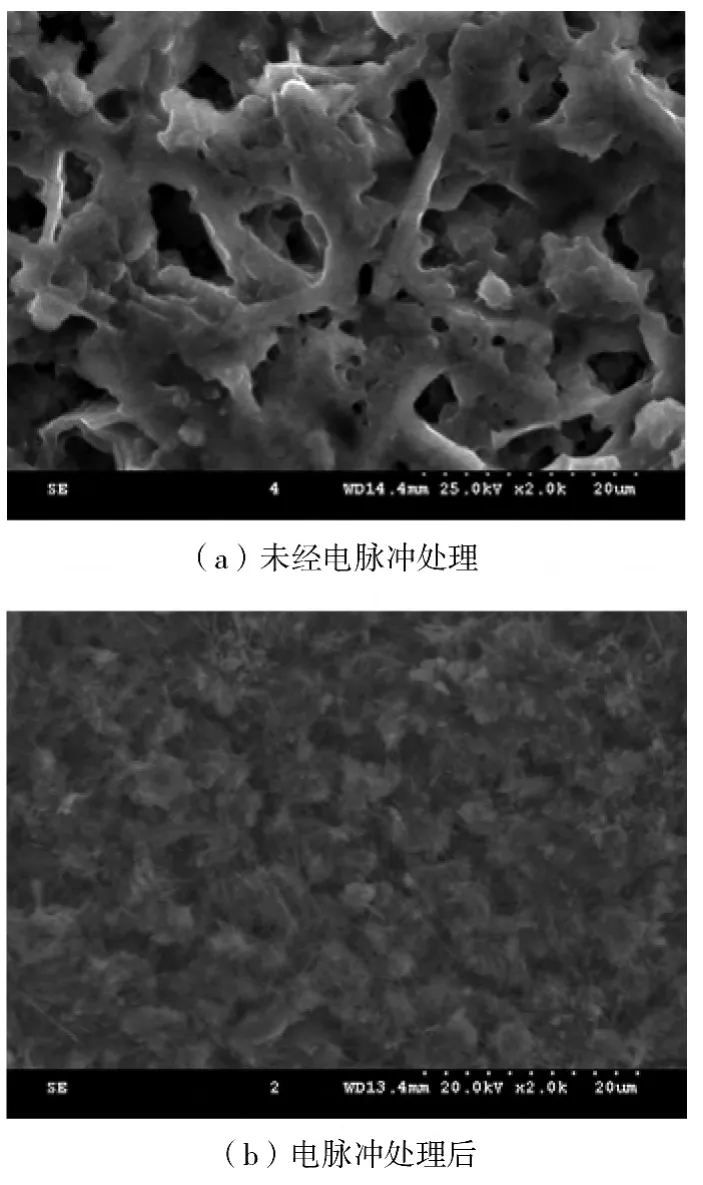

图3 为电脉冲处理前后黄铜合金电化学腐蚀表面的SEM 形貌.

图3 电脉冲处理前后硅黄铜合金腐蚀表面形貌Fig. 3 Corroded surface morphology of silicon brass alloy with and without electric pulse treatment

对比图3(a)、3(b)可以看出,腐蚀后,未经电脉冲处理的硅黄铜原始试样表面的腐蚀产物呈片状,并存在大量的腐蚀孔,结构疏松且出现明显的分层结构;经电脉冲处理后试样表面的腐蚀产物呈连续细小的颗粒状,均匀富集在试样的表面,这些腐蚀产物在试样表面的富集可以在腐蚀过程中有效地阻滞铜、锌原子的扩散,降低了Cu 与Cl-的结合几率,腐蚀速率降低,这与EIS 阻抗测试中Nyquist 图相对应.

2.4 电脉冲处理对硅黄铜合金脱锌层厚度的影响

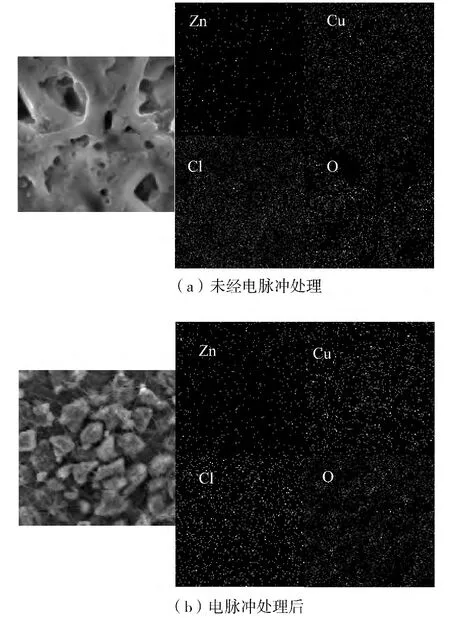

图4 为电脉冲处理前后硅黄铜试样电化学腐蚀表面元素分布图.

图4 电脉冲处理前后硅黄铜电化学腐蚀表面元素分布特征Fig.4 Elements distribution character of corroded surface of silicon brass alloy with and without electric pulse treatment

由图4 可以看出,电脉冲处理后脱锌腐蚀表面的Zn 元素分布较原始试样脱锌腐蚀表面均匀,且Zn 元素的含量低于原始试样的脱锌腐蚀表面. 同时,在腐蚀表面有Cl 元素出现,由于电脉冲处理后降低了Cu 与Cl-的结合几率,因此电脉冲处理后该金属腐蚀表面Cl 元素相对含量低于原始试样的腐蚀表面.由此断定,此表面为腐蚀层表面,其电化学腐蚀后硅黄铜断面的腐蚀层深度和形貌对比如图5所示.

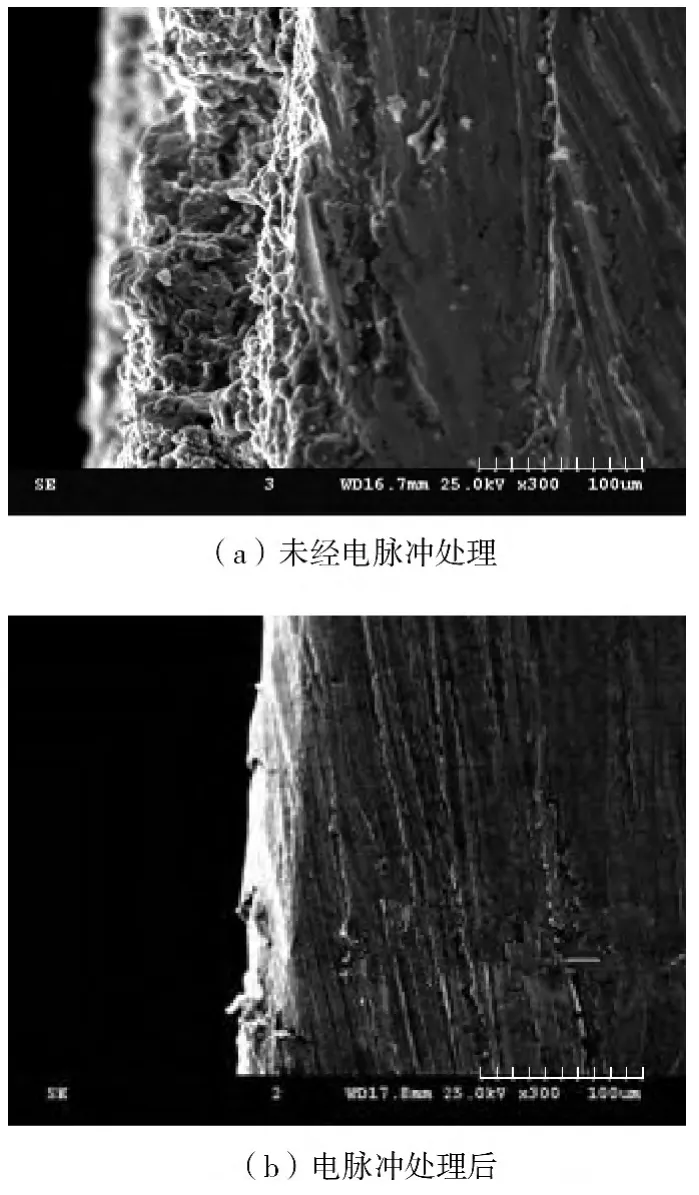

图5 电脉冲处理前后硅黄铜合金断面的脱锌层厚度Fig.5 Thickness of dezincification layer of section of silicon brass alloy with and without electric pulse treatment

由图5 可以看出,未经电脉冲处理的硅黄铜脱锌层表现为疏松多孔的结构,并且脱锌层较深,约在80 ~90 μm 之间;而电脉冲处理后的脱锌层厚度约为15 ~20 μm,约为未处理的16% ~18%,且致密、均匀地覆盖在合金基体表面,阻止了合金基体再次被腐蚀,达到提高硅黄铜合金耐蚀性的目的. 文献[14]的实验结果表明,对γ 相而言,未经电脉冲处理的硅黄铜组织中的γ 相呈粗大的星花状,不均匀地分布于晶界处,而经电脉冲处理后,合金组织中的γ 相变得细小均匀,呈块状分布于β 相晶界和晶内,γ 相的偏聚得到明显改善,究其原因在于电脉冲对硅黄铜合金熔体处理过程增加了形核质点数量,促进了合金熔体中的Zn 原子的均匀化,使得γ相偏聚得到明显改善,均匀地分布在晶内,使得相界上形成腐蚀电偶的数量减少,硅黄铜的脱锌腐蚀速率降低,因此脱锌腐蚀受到抑制,导致脱锌层厚底降低.

2.5 电脉冲处理下硅黄铜合金耐蚀机理分析

在硅黄铜合金腐蚀过程中,因为β 相与γ 相存在着腐蚀电位差,在相界上首先形成腐蚀电偶,因此脱锌腐蚀的过程优先从β 相和γ 相相界处开始发生.脱Zn 后的黄铜腐蚀电位正移,由于β 相电位较负,故转而作为阳极开始脱锌,即硅黄铜合金在腐蚀介质中发生了组织的选择性腐蚀,当β 相转变为疏松的铜后再扩展到γ 相.同时,结合双空位机制[19],β 相和γ 相相界处首先发生Zn 溶解并产生双空位,由于浓度梯度的影响,双空位向合金基体β 相扩散,致使锌原子向表面扩散,从而产生Zn 的优先溶解.当一个β 相完全脱Zn 后,将扩展到另一个β 相,但由于β 相不相互连通,故其发展通道即是γ 相界.当γ 相周围的β 相及γ 相界完全脱Zn 后,γ 相将成为“孤岛”开始脱Zn.如果“孤岛”完全脱Zn,就形成如图5(a)所示的由疏松的Cu 所构成的脱锌腐蚀形貌;如果脱Zn 不完全,其将与β 相脱Zn 后留下的铜一起构成如图5(b)所示的脱锌外层.上述分析说明,硅黄铜合金腐蚀过程与其中β 相与γ 相的含量和分布方式存在一定的联系,因此,为了弄清电脉冲处理后耐蚀性变化与其物相结构之间的内在联系,对电脉冲处理前后硅黄铜合金的物相结构进行了XRD 分析,结果如图6 所示.

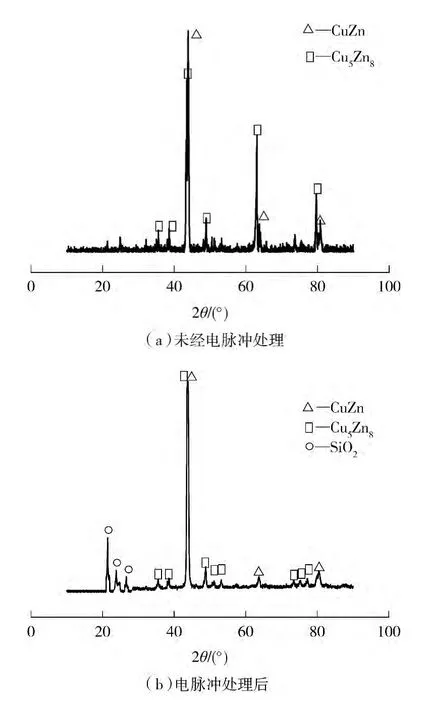

图6 电脉冲处理前后硅黄铜合金的XRD 图谱Fig.6 XRD patterns of silicon brass alloy with and without electric pulse treatment

由图6 中可以看出,电脉冲处理后合金中存在一定的二氧化硅相,其也是耐蚀性提高的原因之一.电脉冲处理增加了Si 的固溶度,未经电脉冲处理时Si 的固溶度相对较小,而电脉冲处理后Si 的固溶度增加.一方面,Si 的固溶度的增加导致其固溶强化作用增强;另一方面,硅元素的加入一定程度上起到了填充双空位的作用,锌的扩散通道得到阻塞,从而强化了合金的晶界,降低了晶界的腐蚀敏感性,使晶界形成腐蚀电偶的数量减少,从而使其脱锌过程得到抑制,耐蚀性得到提高. 另外,有文献表明氧化膜的形成可以有效抑制铜锌原子扩散,抑制锌的优先溶解,从而提高黄铜合金的耐蚀性能[20]. 就合金而言,电脉冲促进了Si 元素的固溶的同时,硅将与氧结合生成二氧化硅,二氧化硅的生成有效地将基体金属和腐蚀介质机械隔离开来,使Zn 和Cu 的腐蚀过程阻滞,减少了Cu 和Cl-离子的接触机会,从而有效地阻止了腐蚀反应的发生,改善了硅黄铜的耐蚀性能.

3 结论

(1)电脉冲处理的硅黄铜腐蚀电位高于未处理硅黄铜的腐蚀电位,说明电脉冲处理后硅黄铜合金在腐蚀介质中的稳定性优于未处理硅黄铜;电脉冲处理后其腐蚀电流密度约减小了一个数量级.

(2)电脉冲处理硅黄铜EIS 的Nyquist 图由未处理时的一个容抗弧转变成具有两个时间常数的双容抗弧特征;其容抗弧直径是未经电脉冲处理硅黄铜的6 ~7 倍,说明电脉冲处理后硅黄铜的耐蚀性优于未处理硅黄铜.

(3)未处理的硅黄铜试样脱锌层呈片状,并存在大量的腐蚀孔,结构疏松且出现明显的分层结构;电脉冲处理后腐蚀产物呈连续细小的颗粒状,均匀富集在试样的表面,在腐蚀过程中可以有效地阻滞锌原子的扩散,提高了硅黄铜合金的耐蚀性能.

(4)未经电脉冲处理的硅黄铜脱锌层厚度约为80 ~90 μm,电脉冲处理硅黄铜的脱锌层厚度约为15 ~20 μm,且腐蚀产物均匀致密地覆盖在合金表面,阻止了合金基体再次被腐蚀,达到提高硅黄铜合金耐蚀性的目的.

[1]刘培兴,刘晓瑭,刘华鼐.铜与铜合金加工手册[M].北京:化学工业出版社,2008.

[2]朱权利,张先满,罗良颂,等. 无铅磷钙黄铜的组织与性能[J]. 中国有色金属学报,2012,22(5):1421-1429.Zhu Quan-li,Zhang Xian-man,Luo Liang-song,et al. Microstructure and properties of lead-free P-Ca brasses[J].The Chinese Journal of Nonferrous Metals,2012,22(5):1421-1429.

[3]Sandvig A M,Simoni T,Edwards M,et al. Nonleaded brass a summary of performance and costs [J]. Journal AWWA,2009,101(7):83-94.

[4]梅虎,戴品强,陈文哲,等. 无铅易切削镁钙黄铜的组织结构与性能[J]. 铸造技术,2011,32(11):1539-1542.Mei Hu,Dai Pin-qiang,Chen Wen-zhe,et al. Microstructure and properties of free cutting Pb-free Mg-Ca brass[J].Foundry Technology,2011,32(11):1539-1542.

[5]肖来荣,张路怀,刘彦,等. 镁黄铜的组织与性能研究[J].材料工程,2010(9):10-14.Xiao Lai-rong,Zhang Lu-huai,Liu Yan,et al.Microstructure and property of magnesium brass[J].Materials Engineering,2010(9):10-14.

[6]Rohini G,Rand S,Satatam S.Effect of mode of rolling on development of texture and microstructure in two-phase(α+β)brass[J].Materials Science and Engineering A,2010,527:4582-4592.

[7]刘柏雄,张丽娜.Sn 对易切削Bi 黄铜组织及性能的影响[J].特种铸造及有色合金,2011,31(3):288-291.Liu Bai-xiong,Zhang Li-na. Effects of Sn on microstructure and mechanical properties of free-cutting Bi brass[J].Special Casting & Nonferrous Alloys,2011,31(3):288-291.

[8]Qi J G,Wang J Z,He L J,et al.An investigation for structure transformation in electric pulse modified liquid aluminum[J]. Physica B:Condensed Matter,2011,406(4):846-849.

[9]Du H L,Wang J Z,Wang B,et al. Preparation of cobalt oxalate powders with the presence of a pulsed[J]. Powder Technology,2010,199:149-153.

[10]Wang J Z,Qi J G,Du H L,et al.Heredity (I)of aluminum melt by electric pulse modification[J].Journal of Iron and Steel Research,International,2007,14(4):76-78.

[11]Qi J G,Wang J Z,Wang B.Viscosity of liquid aluminum modified by electric pulse[J]. International Journal of Modern Physics B,2009,23(6/7):869-874.

[12]Qi J G,Zhao Z F,Dai S,et al.Further studies on heredity of liquid aluminum modified by electric pulse [J].China Foundry,2011,8(3):321-324.

[13]He L J,Wang J Z,Qi J G,et al. Influences of electric pulse on solidification structure of LM-29 Al-Si alloy[J].China Foundry,2010,7(2):153-156.

[14]赵作福,齐锦刚,王建中. 电脉冲处理对硅黄铜组织中γ 相的影响[J]. 铸造技术,2013,34(9):1108-1111.Zhao Zuo-fu,Qi Jin-gang,Wang Jian-zhong. effects of electric pulse treatment on γphase in silicon brass[J].Foundry Technology,2013,34(9):1108-1111.

[15]曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2004.

[16]吴军,李晓刚,董超芳,等.紫铜T2 和黄铜H62 在热带海洋大气环境中早期腐蚀行为[J].中国腐蚀与防护学报,2012,32(1):70-79.Wu Jun,Li Xiao-gang,Dong Chao-fang,et al.Initial corrosiom behavion of copper and brass in tropical maritime atmosoheric environment[J].Journal of Chinese Society for Corrosion and Protection,2012,32(1):70-79.

[17]Liao Xiao-ning,Cao Fa-he,Zheng Li-yun,et al. Corrosion behavior of copper underchloride-containing thin electrolyte layer[J].Corrosion Science,2011,53:3289-3298.

[18]Thara A,Shinohara T. Influence of the alloy element on corrosion morphology of the low alloy steels exposed to the atmospheric environments[J].Corrosion Science,2005,47(10):2589-2598.

[19]李勇,朱应禄.黄铜脱锌腐蚀的研究进展[J].腐蚀与防护,2006,27(5):222-225.Li Yong,Zhu Ying-lu.Advances in researches of dezincification mechanism of brass [J]. Corrosion & Protection,2006,27(5):222-225.

[20]Park Chang-Gyu,Kim Jung-Gu,Chung Yun-Mo,et al.A study on corrosion characterization of plasma oxidized 65/35 brass with various frequencies [J]. Surface &Coatings Technology,2005,200:77-82.