催化裂化装置绿色停工的措施和效果

贺安新(中海炼化惠州炼化分公司, 广东 惠州 516086)

催化裂化装置绿色停工的措施和效果

贺安新(中海炼化惠州炼化分公司, 广东 惠州 516086)

催化裂化装置在停工过程中会产生较多的污水、污油、废气,同时随着装置的大型化及环保压力的增加,停工吹扫操作的难度逐渐增加。某催化裂化装置在原有装置设计基础上通过实现绿色停工可行性分析,提出和完善绿色停工措施,包括优化和完善流程,停工不放火炬,控制蒸汽耗量,污水和污油产量,优化停工网络和吹扫方案等,首次实现了催化裂化装置“油不落地、气不上天”的绿色停工。

催化裂化;停工;绿色;效果;措施

0 引言

催化裂化装置停工吹扫过程中易产生较多的污水、污油、废气,造成现场气味较大,污油较多,不利于职工的身体健康的同时,更不能满足日益严格的环保要求[1]。国内较早设计的催化裂化装置很少涉及到绿色停工,随着装置大型化,环保压力的增加,如何实现密闭吹扫,减少污水、污油、废气的排放,在保证装置平稳安全停工同时,实现绿色停工成为近期各炼油装置开始研究的课题。

某公司催化裂化装置是2009年投产运行的120Mt/a高低并列式MIP工艺催化裂化装置,前置烧焦罐再生形式,加工减三线蜡油,密度914kg/m3、硫含量0.21%。2014年停工大检修,催化裂化、气分、MTBE、烷基化、汽油加氢脱硫装置被列为第一批先停工装置。10月9日9:00催化装置切断进料,10月13日16:00催化装置交付检修。

1 实现绿色停工可行性及关键点分析

①完善密闭吹扫的相关流程。要实现密闭吹扫,针对现有的催化装置和结合2011年停工难点,考虑现有流程是否能够满足密闭吹扫要求,装置正常运行期间是否能够对流程进行整改,增加的吹扫点和吹扫流程设置是否合理,个别流程吹扫困难怎样针对性解决。

②对接后路排放系统。停工前期提前与公用工程及储运系统对接,出装置管线严格控制吹扫汽量和吹扫时间,采用间断性吹扫。各产品线与相关装置对接,确认外送介质退油和吹扫走向。对于检修期间无检修项目的系统管线,提前编制界区,系统管线处置管理表,并盲板隔离以减少污染物产生。确认火炬系统气柜回收量,确保停工撤压顺利进行。

③核实污水、污油外送能力及去向。吹扫期间,各流程吹扫均需要向火炬系统密闭吹扫,通过塔顶冷却器进行冷却变为凝水或污油。通过样品分析确定去路。该去路需要提前与公司对接,以防止因后路不畅影响停工节点。根据吹扫、蒸塔期间蒸汽耗量核实外送泵能力,若外送能力不足需停工前解决这一制约瓶颈。

④吹扫难度大,不可直接就地排放。密闭吹扫期间,油浆系统吹扫难度大,耗汽量高,流程长、吹扫不彻底,采用外引柴油清洗方法能够较好解决,但会增加污油量[2]。通过停工期间将柴油组分退至分馏塔,并通过油浆泵外送冲洗油浆系统,减少了吹扫的难度,确保了吹扫效果。

⑤优化停工吹扫方案。针对每一个系统,制定专门的密闭吹扫的消项操作卡。明确流程中的起始点、终止点、吹扫点和检测点。细化各流程吹扫蒸汽耗量,避免蒸汽互抢情况。对于个别流程吹扫方案优化后仍不易解决的问题,应制定相应的应对措施。

2 实现绿色停工措施

2.1停工前增加和完善配套流程

①增加吸收稳定系统三台重沸器退油、退水线。针对吸收稳定系统三台重沸器低点无法彻底退油,必须通过垫水退油的问题,本次停工增加重沸器至火炬罐流程,通过火炬罐D-005快速冷却降温(火炬罐无保温),经火炬罐底泵P-001转入到分馏塔顶部回流罐D-201后进入含油污水罐 D931。此流程也可通过向火炬系统撤压实现液化气携带量有效控制。

②增加分馏塔至酸性水泵流程,主要考虑在分馏塔蒸塔、洗塔期间洗塔水氨氮和硫化物含量含油污水外排水标准时,无法退入到含油污水系统。此外,该流程设计之初,若洗塔水走酸性水流程,则可减低含油污水罐D931外送压力。便于针对性提高个别较难处置系统扫线蒸汽用量。

③含油污水泵出口至轻污油出装置流程。考虑若含油污水罐油含量超标时,无法正常进入含油污水系统,需要转至轻污油系统。

④火炬罐D005至轻污油出装置流程,停工过程中,分馏稳定系统大量蒸汽扫线进入火炬罐D005产生凝结水,通过火炬罐进行油水分离,污水进入到含油污水罐,污油通过罐底泵P001转至轻污油出装置。

⑤增加含油污水外送泵。通过估算,停工期间蒸汽耗量和水量,现有的两台20m3/h含油污水泵较难保证污水外送能力。避免污水外送这一限制条件限制了蒸汽的使用,增上了一台50m3/h自吸式含油污水泵。成功消除了这一瓶颈。

2.2方案编制和停工网络优化

通过对停工方案进行编制,明确针对绿色停工环保的措施。通过与各相关部门和中心对接,优化了停工网络。2012年底投产的催化汽油选择性加氢脱硫与气分、MTBE、催化裂化装置此次停工将协同进行。通过优化各装置停工节点,将催化汽油全部转至催化汽油加氢脱硫装置,通过该装置汽提塔保证其轻组分能够汽提出,保证轻污油至罐区的安全。

此外,为了避免低压火炬系统因蒸汽耗量高导致超温,吸收稳定四塔蒸塔期间,将稳定塔与吸收塔、解吸塔和再吸收塔流程隔离,分开进行蒸塔。如此集中用汽减少了吸收稳定蒸塔合格的耗时问题。

2.3停工、吹扫排放控制

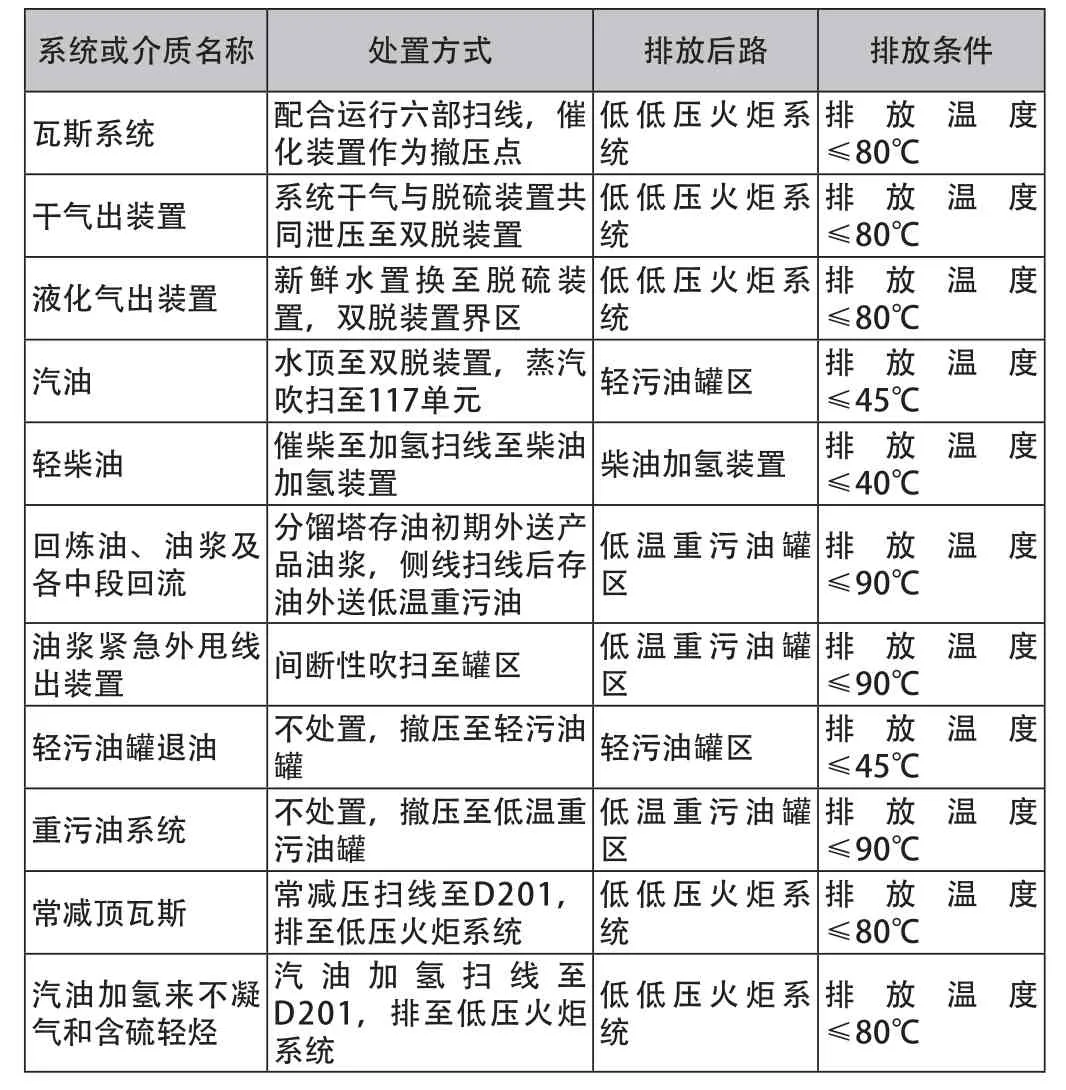

绿色停工的关键在吹扫和蒸塔期间排放控制以及排放后路的条件控制。如何优化该项内容,作为做好绿色停工的另一项关键内容。表1详列了催化裂化装置各系统或介质的处置方式及后路排放控制条件。

表1 系统或介质处置方式及后路排放条件

2.4系统蒸塔操作控制以及合格标准

①低低压火炬系统D005允许排放最高温度控制≥80℃,蒸塔后期控制温度≥90℃,实时检测火炬罐温度和位移情况。

②重油线吹扫时,支路管线末端见汽8小时后,在线分析合格后停止扫线。

③瓦斯、轻油管线末端见汽2小时后分析气体烃含量;吹扫合格标准:烃不大于1%(v/v)可以认为吹扫合格。

④A.蒸塔初期产生的废气严禁直接排放大气,要求进入火炬系统燃烧后排放。B.塔容器吹扫时间在4~8小时,吹扫合格标准为烃不大于1%。C.蒸塔时间控制在12~24小时内;塔类总蒸吹时间控制在48小时以内。

⑤A.D202、D203蒸罐时间控制≥24小时,D201、D010、D301、D302罐蒸塔时间控制≥12小时。B.C201蒸塔12小时后,每隔2小时进行气体采样。C.C301、C302、C303、C304蒸塔6小时后,每隔2小时进行气体采样。D.D007蒸罐4小时后,每隔2小时进行气体采样。E.合格标准:硫化氢质量浓度低于10 mg/m3,苯质量浓度低于10mg/m3,总烃质量浓度低于180 mg/m3)。

⑥如果塔器含油污水油含量在1%以上,含油污水进轻污油罐;如果塔器含油污水油含量在1%以下,含油污水排放到含油污水系统。

⑦液化气系统水顶后,系统含油水全部排放到含油污水系统。

⑧适量蒸汽(小于正常量30%)吹扫2小时内,含油污水可以排至轻污油系统,采样视含油情况确定是否停止至污油系统;如果塔器含油污水油含量在1%以上,含油污水继续进轻污油罐;如果塔器含油污水油含量在1%以下,含油废水排放到含油污水系统。

2.5设备与管线吹扫措施和吹扫方案优化

①分馏塔塔顶油气系统吹扫至D201,并通过气压机入口放火炬撤压;②顶循、一中及回炼油扫线至分馏塔;③柴油边界给蒸汽扫线至分馏塔;④回炼污油扫线至柴油系统并撤压至分馏塔;⑤酸性水系统扫线至分馏、吸收稳定以及酸性水罐撤压至火炬;⑥吸收稳定系统所有管线扫至塔内,通过塔顶安全阀副线撤压至火炬系统;⑦重污油系统扫线撤压至罐区;⑧火炬系统末端给汽向系统吹扫;⑨凝结水通过地漏排放至含油污水。

2.6绿色停工培训

关于绿色停工培训成为此次绿色停工执行的另一重要内容,停工前需向操作员宣贯绿色停工的目的、方案、思路,扭转操作员原有固化的停工观念。从操作员本身去理解绿色停工的意义。并以此为前提,与各班组操作员逐一对接所负责的系统停工处置方式,更好的达到绿色停工的目的。

3 取得效果

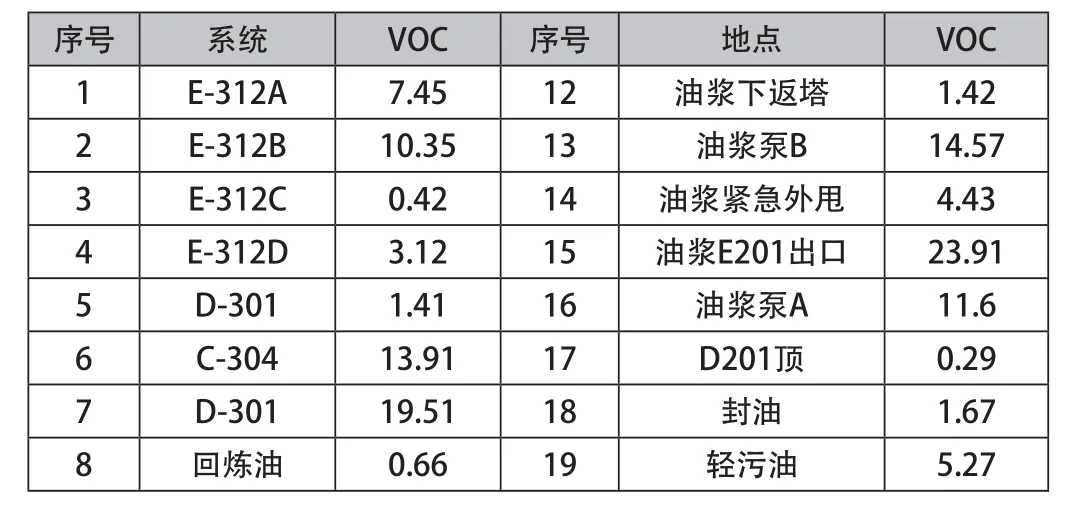

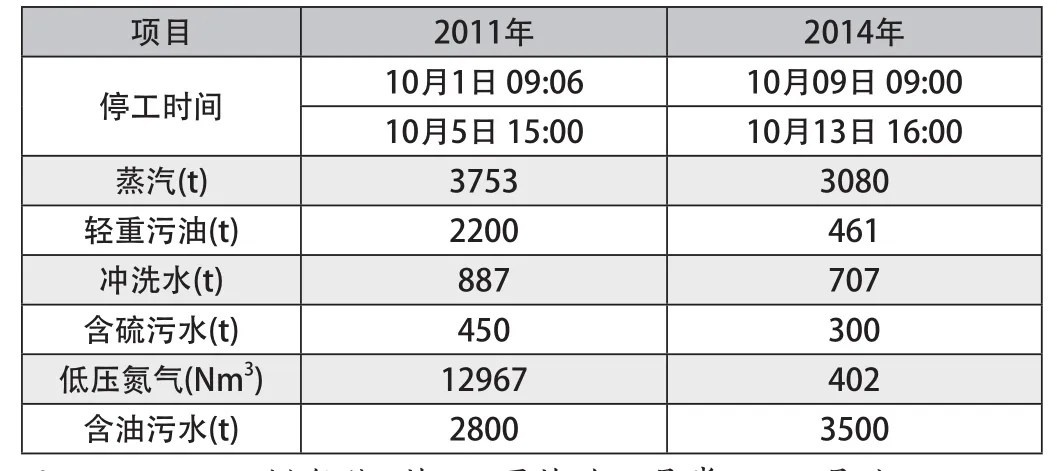

从表2~4可以看出,对比2011年停工过程,同样的停工时间下,公用工程消耗及污油量明显小于2011年。此外,通过蒸塔、管线的化验检测数据作为手段能够了解到停工吹扫及蒸塔的效果。系统流程检测数据点一般为5个点,根据流程长短略有变化。待所有监测点采样分析合格则证明该系统吹扫合格。同样,对于塔器的蒸塔操作,检测点包括了塔顶和塔底两部分。通过化验检测数据可以看出,系统吹扫的较为彻底,均达到了允许排放的条件,符合国家、广东省、公司的排放要求。绿色停工的执行效果良好。

表2 2014年检修蒸塔监测数据

表3 2014年催化装置各系统管线吹扫部分监测数据

表4 2011年和2014年停工对比

4 结语

从某公司催化裂化装置停工过程可以看出,停工过程实现了全密闭吹扫,停工不放火炬,污水、污油达标分类排放、控制蒸汽耗量及污水及污油产量,现场不乱排、不乱放、无异味的“油不落地、气不上天”绿色停工环保要求。

[1]蔡驰,胡正海.常减压装置停工过程实现密闭吹扫的措施与效果[J].期刊论文:炼油技术与工程,2013.

[2]胡斌.炼油装置停工检修密闭吹扫的实践[J].炼油技术与工程,2013.

贺安新,男,助理工程师,2010年毕业于东北石油大学化学工程与工艺专业,学士学位,现从事生产管理工作,助理工程师。