靖边气田泡排新工艺优化及应用分析

王振嘉,贾浩民,孙利明,宁梅,高岗,苟海涛

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

靖边气田泡排新工艺优化及应用分析

王振嘉,贾浩民,孙利明,宁梅,高岗,苟海涛

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

泡沫排水采气工艺是靖边气田保障产水气井连续、稳定携液生产主要的排水采气措施,目前普遍采用井口间歇加注和站内连续加注的常规加注工艺。井口智能注剂、自动投棒及固体消泡等新工艺具有操作简单、工作量小、自动连续加注等优势,能够有效提高气井助排效果。因此本文在分析现有泡排工艺基础上,通过开展泡排新工艺的研究与现场应用,建立了不同类型助排气井泡排新工艺加注制度。重点根据气井不同的产水特征,结合单体泡排工艺优势进行了优化组合,为进一步扩大靖边气田泡排应用范围和中后期产水气井的合理开发提供技术支撑。

泡排;新工艺;优化;应用分析

近年来,靖边气田地层能量不断下降、低压产水气井逐年增多,泡沫排水采气投资少、见效快、工艺简单,成为了主要的排水采气措施。随着泡排工艺的不断推广应用,靖边气田在不断完善原有泡排加注工艺,探索应用泡沫排水采气新工艺。

1 靖边气田泡排新工艺应用现状

靖边气田经过深入的理论研究与现场试验,主要形成风光互补起消泡剂自动加注、泡排棒自动投注、井口固体消泡等3种泡排新工艺。

1.1风光互补起消泡剂自动加注工艺

工艺载体为风光互补起消泡剂自动加注装置,借助风能、太阳能两种清洁能源提供动力,由智能化主控模块控制变电系统的开启与关闭,精确控制双泵泵组,将起/消泡剂注入气井油套环空/采气管线,实现井口起泡剂、消泡剂的自动加注。

1.2泡排棒自动投注工艺

工艺载体为泡排棒自动投注装置,智能投棒系统由投棒机、智能控制器、太阳能系统三部分组成。利用井场太阳能系统发电,通过电磁场产生的电磁吸力带动转盘转动,实现井口自动投放泡排棒。自动加注可以降低人工井口投注的操作成本,连续泡排保证了井筒连续携液,提高气井的助排效果。

1.3固体消泡工艺

工艺载体是安装在采气树管组至集气站间采气管线上的地面固体消泡装置,主要由固体消泡剂和加注装置两部分组成。固体消泡剂对泡沫水具有良好的破泡、抑泡能力,气井泡沫水经固体消泡装置消泡后,由采气管线到站内设备前的消泡距离、消泡时间较长,消泡更充分。目前靖边气田主要使用卧式和立式固体消泡装置两种,在同等条件下,立式装置消泡速率为卧式装置的3~8倍。

2 不同类型产水气井泡排新工艺

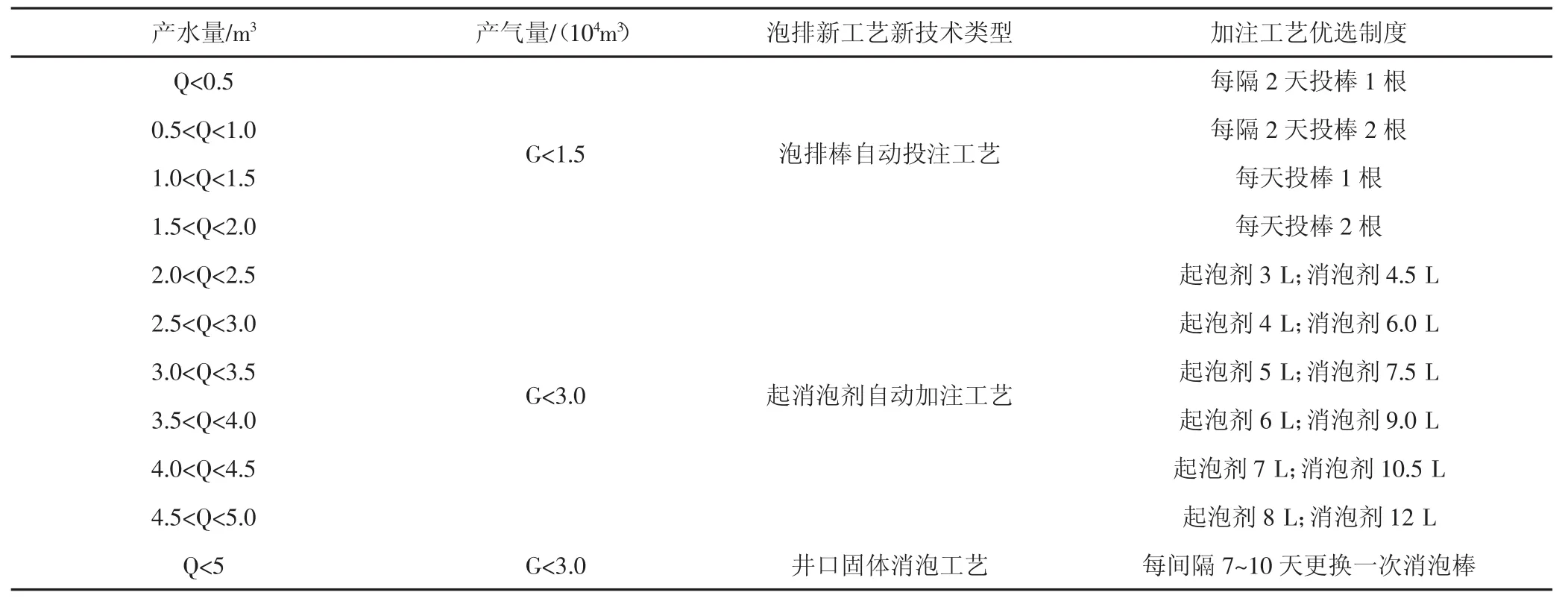

根据靖边气田在用泡排药剂室内评价及现场试验结果,针对不同产气量、产水量气井制定不同的助排制度。药剂加注工艺参数:理论起泡剂加注浓度0.3%,消泡剂为起泡剂的1.5倍(见表1)。

表1 泡排药剂加注参数

表2 泡排新工艺新技术制度建立

针对不同类型气井,在分析气井生产动态特征和泡排新工艺的基础上,制定与之相适应的加注工艺优选制度(见表2)。

3 泡排新工艺优化组合

根据气田开发技术模式和气井生产特征,针对下古小产水量气井(日产水量<2 m3)、下古大产水量气井(日产水量≥2 m3)和上古丛式井,分别进行泡排技术及配套工艺优化组合。

3.1日产水量<2 m3气井的泡排优化组合

对日产水量<2 m3的气井,使用泡排棒自动投注+井口固体消泡的复合工艺优化组合。

3.1.1工艺特点将泡排棒自动投注与固体消泡工艺相结合,在井口采气树测试阀门上部安装泡排棒自动投注装置,在节流针阀下游采气管线进行改造后安装固体消泡装置,工艺流程图(见图1)。

图1 泡排棒自动投注+固体消泡工艺流程图

泡排棒自动投注装置置每天向油管内投注定量泡排棒,降低产水井油管的流体密度,气流带出的井筒积液,经过采气管线安装的固体消泡装置,依靠固体消泡剂对泡沫水良好的破泡、抑泡能力进行消泡。

3.1.2效果分析

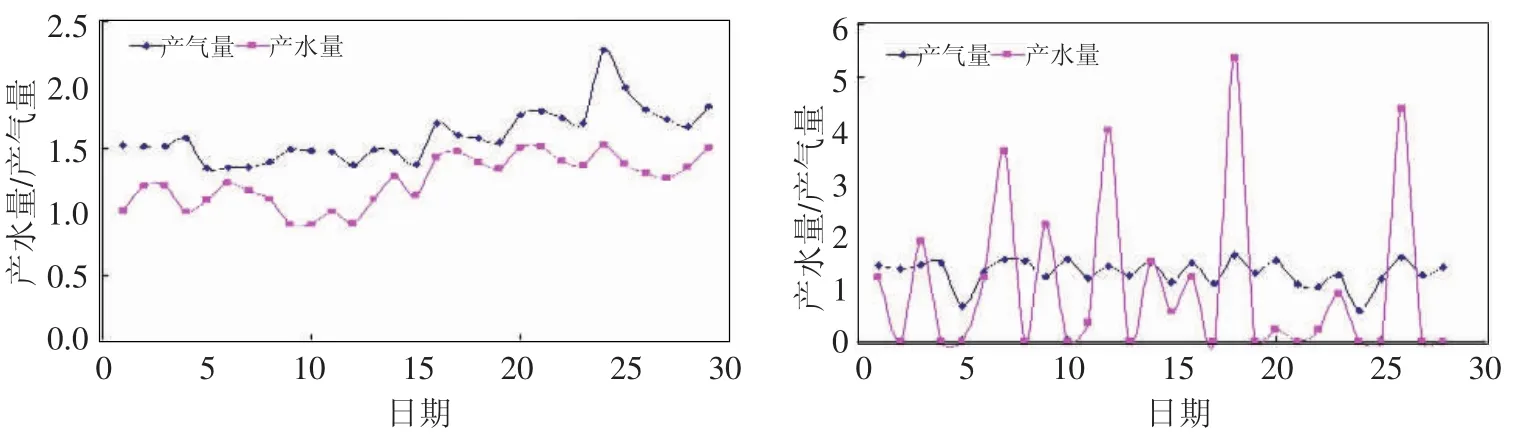

(1)泡排棒自动投注装置根据气井产水量、产气量,定时定量投入泡排棒,形成小剂量连续投注,相比人工间歇投注,带液效果更好。以B井为例,进行泡排棒加注效果的对比(连续投棒与间歇投棒效果对比)。由图2可以看出,间歇加注泡排棒,气井产水量起伏大,产气量不稳定;而泡排棒连续加注,气井带液均匀,日产水量起伏不大,产水量趋势增大的同时,产气量也随之增加。

图2 B井连续投棒与间歇投棒效果对比

(2)定时定量投入泡排棒,避免间歇投注时一次性剂量过大,带液过多的负面影响[5-8]。

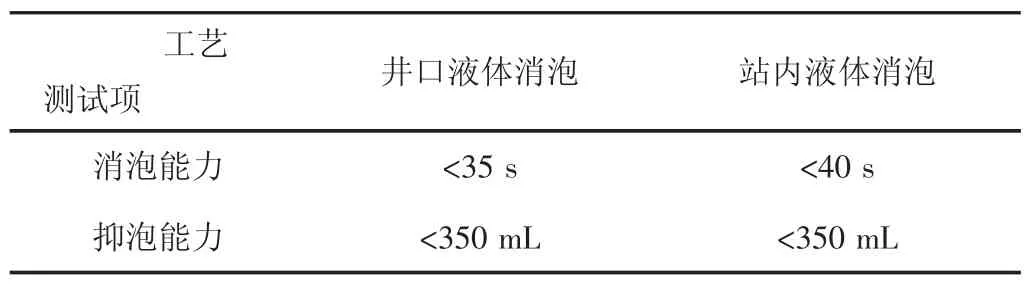

(3)固体消泡剂具有良好的消泡、抑泡能力,带出液体通过固体消泡装置进行消泡,效果较好,且经由采气管线到站内设备前,消泡距离、消泡时间较长,对泡沫水消泡更充分(见表3)。

表3 固、液体消泡剂消泡效果对比

由表3可知,与站用的内液体消泡剂相比,井口固体消泡剂的消泡时间缩短了10 s,抑泡高度减小了50 mL。

3.2日产水量≥2 m3气井泡排优化组合

针对日产水量≥2 m3的气井,开展了风光互补起消泡剂自动加注工艺优化。

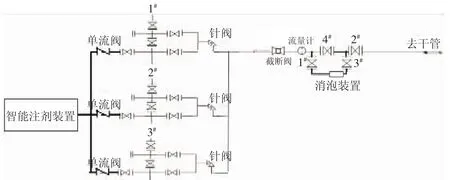

3.2.1工艺特点利用风能、太阳能提供动力,通过智能化主控模块精确控制双泵泵组(卧式柱塞泵、气液增压泵),在井口定时、定量自动加注起泡剂、消泡剂(小剂量、连续性注入),加注流程(见图3)。

图3 起消泡剂自动加注装置加注工艺流程图

图4 起泡剂连续加注与人工井口间歇加注效果对比

通过卧式柱塞泵(2号泵)加注起泡剂,经由2→4→5注入井口套管油套环空,实现起泡剂的井口加注;由气液增压泵(1号泵)注入消泡剂,经由1-3注入井口天然气采气管线,自动加注消泡剂。

3.2.2效果分析

(1)实现了井口定时、定量自动加注起泡剂、消泡剂,满足小剂量、连续性注入和设备的无人化操作的生产需求。既可以加注起泡剂助排,又可以加注消泡剂去除泡沫[9-10]。

(2)井口自动加注消泡剂,作用距离长,消泡时间短,效果对比(见表4)。

表4 井口、站内液体消泡工艺效果对比

由表4可以发现,相同条件下,井口加注液体消泡剂的所需最大消泡时间缩短了5 s,消泡效果更好。

(3)井口小剂量定时注入起泡剂可实现气井连续带液,可及时排出井筒内液体,保证气井正常生产,排液效果优于定期加注起泡剂。

由图4可以看出,井口间歇加注,产水量起伏大,产气量不稳定。而自动加注起泡剂,气井连续带液,产水量稳定,产气量稳中有增,助排效果好于连续小剂量加注[11-12]。

3.3上古丛式井多井助排工艺优化组合

随着气田上古丛式井大幅增加[13],针对丛式井的具体生产特点,进行了多分支泡排+干管集中固体消泡的排水采气工艺优化组合。

3.3.1工艺特点丛式井多分支泡排+干管集中固体消泡工艺优化组合,是对单井起消泡剂自动加注和固体消泡装置进行了相应的改进和扩容,使之适用于丛式井的具体生产特点和助排、消泡需求(见图5)。

图5 多分支泡排与干管集中固体消泡工艺设计流程图

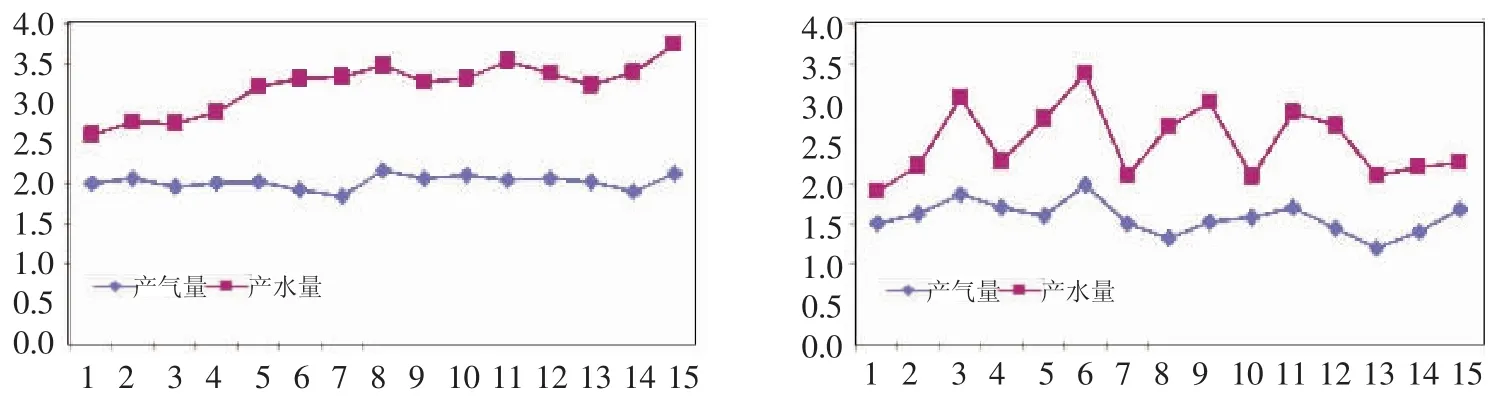

由起消泡剂自动加注装置将起泡剂分别依次注入三口气井油套环空,进行泡沫助排。三口气井所产生的泡沫水进入干管,经固体消泡装置进行集中消泡。

3.3.2应用情况C井丛共有3口气井,井下节流后油压降至1.0 MPa。生产过程中3口井均存在一定程度的积液,套压波动大。通过开展多井集中泡排、集中消泡现场试验,每天轮次给1#、2#、3#井注入设定量起泡剂,井口固体消泡装置进行连续消泡。试验期间3口气井套压下降达4 MPa,日均增产气量0.5×104m3,排水采气效果较好。同时,固体消泡棒溶解充分,分离器取水样30 s内泡沫完全破裂,消泡、抑泡排效果较好。

图6 C井丛连续泡排实施效果图

4 结论与认识

(1)针对不同类型、不同产水量、产气量的气井,确定其相应泡排新工艺运行参数,最大限度发挥各个工艺的优势,降低劳动成本,实现产量、效益的最大化。

(2)针对日产水量<2 m3的气井,使用泡排棒自动投注与固体消泡工艺组合。可在井口定时、定量自动投入泡排棒,降低了人工操作成本,助排效果比人工间歇投注明显提升;同时固体消泡剂具有良好的消泡、抑泡能力、消泡距离、时间长,消泡更充分。

(3)日产水量≥2 m3的气井,采用风光互补起消泡剂自动加注工艺。实现井口起泡剂、消泡剂的自动加注,小剂量、连续性注入有效确保了气井的连续带液,助排效果好;同时井口加注消泡剂因消泡距离长,消泡效果相比站内加注更明显。

(4)上古丛式井多分支泡排与干管集中固体消泡工艺组合。利用一套设备可以对丛式井组多口气井进行起泡剂定时定量加注,解决上古低产、低效气井携液问题,有利于其长效开发;同时干管固体消泡可以对井组气井的泡沫水进行集中消泡,成本低、效果好。

[1]贾浩民,等.气举排水采气工艺技术研究及应用[J].石油化工应用,2012,29(12):35-37.

[2]魏纳,刘安琪,等.排水采气工艺技术新进展[J].新疆石油天然气,2006,2(2):78-80.

[3]黄艳,佘朝毅,钟晓瑜,等.国外排水采气工艺技术现状及发展趋势[J].钻采工艺,2004,28(4):57-61.

[4]春兰,魏文兴.国内外排水采气工艺现状[J].吐哈油气,2004,9(3):255-261.

[5]吴达华.消泡剂和消泡机理[J].油田化学,1992,19(1):65-72.

[6]李农.适用于深井高温高矿化度的新型泡沫排水剂研制和应用[J].天然气工业,2003,11(6):23-25.

[7]徐江伟.有机硅消泡剂的消泡机理及其应用[J].化学工程师,2009,10(2):21-25.

[8]赵炜.采用天然气连续循环的方式控制气井积液[J].国外油田工程,1999,(10):24-25.

[9]周效全,龙顺敏.出水气井泡沫排水采气化学剂的应用技术[J].天然气技术,2007,1(5):43-45+87.

[10]胡士强,刘建仪,李艳,等.气井泡沫排水采气的动态试验研究[J].天然气工业,2008,28(12):83-85.

[11]闫云和,等.气井带液条件和泡排实践[J].天然气工业,1983,3(2):27-33.

[12]赵煊.排水采气工艺技术研究现状及趋势[J].中国石油和化工标准与质量,2011,(4):47.

[13]郑新欣.排水采气工艺方法优选[D].北京:中国石油大学硕士论文,2008:25-30.

Application of the new wellhead automatic foam draining water technology in Jingbian gas field

WANG Zhenjia,JIA Haomin,SUN Liming,NING Mei,GAO Gang,GOU Haitao

(Gas Production Plant 1 of PetroChina Changqing Oilfield Company,Yinchuan Ningxia 750006,China)

At present,foam drainage technology is the most important gas drainage measures for the continuous and stable production of gas wells with water in Jingibian gas field.Intermittent filling in wellhead and continuous filling and de-foam in station foam drainage technology is commonly used in Jingbian gas field.Manual operation work of wellhead filling is very much,and there is risk because of frequent switching wellhead valves,and the gas foaming effect is easily affected if the foam were not filling timely.Energy consumption of station continuously filling the is much,and the distance of defoaming is short,the defoaming effect is not thoroughly.Therefore,how to achieve continuous foaming and adequate defoaming become important research jobs for the gas drainage technology.In this paper,the gas wellhead automation drainage technology is designed and applied,based on the analysis of exiting gas drainage technology and foaming drainage technology.Appropriate mode of automation gas drainage technologies has been designed for specific gas field development models and different water production wells.Field trials were carrid out and the effects were evaluated,andthe appropriate technological system has been developed and optimized further.The research provide technical support for further expanding application range of gas drainage technologies in jingbian gas field and rational expiation of gas wells with water in the late gas field develop stage.

automation;new process;optimize;application analysis

10.3969/j.issn.1673-5285.2015.02.006

TE375

A

1673-5285(2015)02-0020-05

2014-12-24

王振嘉(1974-),高级工程师,硕士,毕业于西安石油大学,现从事天然气生产及管理工作,邮箱:wzj_cq@petrochina.com.cn。