正压检漏法在密封舱整体漏率设计及检测中的应用

万越 等

摘 要:该文应用罩盒累积提高正压检漏法的检漏灵敏度,应用该检漏方法识别出影响密封舱整体漏率的薄弱环节,针对薄弱环节采取结构形式改进和密封圈材料更换等方法提高对接面处密封性能,从而达到降低密封舱整体漏率的目的。

关键词:密封舱 氦质谱检漏 正压检漏 整体漏率 局部漏率

中图分类号:V41 文献标识码:A 文章编号:1674-098X(2015)08(a)-0159-03

Application of Positive Pressure Leak Detection in Design and Testing of Integral Leak Rate of Capsule

Wan Yue1 Tang Linka1 Fan Yu2 Xie Hou Bing xin3 Zhan Shaokun1

(1.Beijing Institute of Space Long March Vehicle,Beijing,100076,China;2.China Academy of Launch Vehicle Technology,Beijing,100076,China;3.PLA Unit 94326,Jinan shangdong,250023,China)

Abstract:An encloser is used to improve accumulatively the detection sensitivity of positive pressure leak detection and identify the weak points which may affect the integral leak rate of the capsule in this paper. Some methods, such as structural improvement and change of sealing ring material are taken to improve the sealing ability at the mating surface against the weak points, thus to reduce the integral rate of capsule.

Keywords:Capsule;Helium mass-spectrometer leak detection;Positive pressure leak detection;Integral leak rate;Local leak rate

随着用户对产品技术性能指标要求越来越高,对整体密封性能提出了更高的要求,部分分系统对密封舱提出了较高程度的漏率要求,以往的压降法无法满足高灵敏度的漏率指标测量需求。该文运用正压检漏法检测密封舱整体漏率,并结合检测结果进行结构形式优化和密封圈材料优化,进而提升密封舱密封性能。

氦质谱检漏法是世界公认的灵敏度最高、对漏孔既能定位又能定量的一种无损检测方法,因此在各行各业中都得到了广泛应用。对于每一件被检产品,都有一个设计要求的漏率值,即真空装置或系统正常工作所允许的最大漏率值,称为最大允许漏率,或简称允许漏率,此值不仅是产品设计的一项重要指标,也是检漏的主要依据[1]。

1 正压检漏法的工程应用

对于容积不规则、结构尺寸较大、对接密封面较多的密封舱段,采用正压检漏是比较合适的。所谓的正压检漏,就是在密封舱内充入一定压力的空气和氦气的混合气体,在密封舱外用吸枪对密封面进行检漏的方法[1]。为模拟真实工况检漏,密封舱内所充混合气体的压力应与产品技术条件上规定的检漏压力一致,因为产品的允许漏率值就是在这个压力下计算出来的。同时,充入密封舱内的氦气的百分比浓度要大小合适,过大将造成氦气的大量浪费,过小将不能满足检漏灵敏度的需要。一般来讲,氦气浓度取10%~20%左右比较合适[2]。在检漏过程中,应定期(一般1~2个小时)对检漏灵敏度进行校准,并保证密封舱密封良好,检漏现场通风较好。

正压检漏法的检漏灵敏度如式(1)[3]。

(1)

式中:

;为检漏仪输出噪声值;为标准漏孔在检漏仪上的反应值;为检漏仪输出的本底值;为标准正压漏孔的标称值;为密封舱内的氦气浓度。

计算漏孔漏率值时,采用式(2)。

(2)

式中:为漏孔在检漏仪上的最大反应值,其余同上。

采用上述正压方法,其灵敏度一般在10-8~10-9量级,这个灵敏度对于绝大多数产品已经足够了[3]。由于该文所述的密封舱整体漏率要求较高,在前期设计的基础上,期望通过检漏找到影响密封舱整体漏率的薄弱环节,对于局部漏率希望有更高的检漏灵敏度。目前,提高正压检漏灵敏度且已应用于产品检漏的方法有两种,一是罩盒抽空法,二是罩盒累积法。

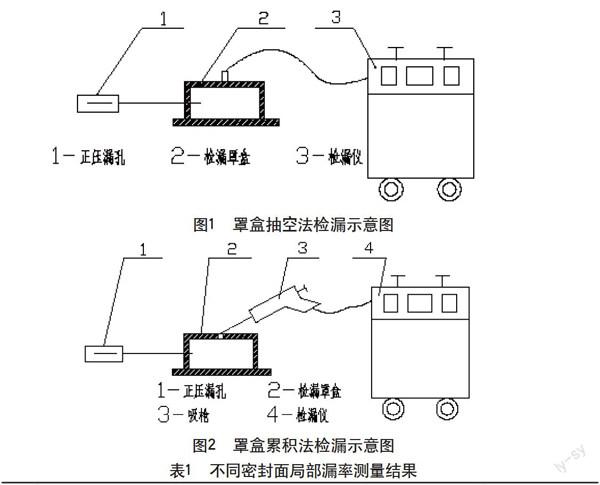

(1)罩盒抽空法[4]

如图1所示,将正压标准漏孔的出气嘴用检漏罩盒罩住,周围用真空封泥密封,罩盒接检漏仪,用这种方法对检漏仪进行校准,获得的检漏灵敏度要比吸枪法的检漏灵敏度高2~3个数量级。

将上述方法推广到大容器关键部位的检漏,具有较高的实用价值。但在正式检漏前和检漏过程中,应用检漏罩盒罩在被检产品没有对接面处作基准试验,即在规定的检漏时间内记录检漏仪的净反应值,并以此来与实际检漏结果进行比对。

(2)罩盒累积法[4]。

如图2所示,将检漏罩盒罩住正压标准漏孔的出气口,周围用真空封泥密封住,罩盒顶端供吸枪探头插入的小孔用塞子堵严,累计一段时间(一般为20~60 min)后,此时罩盒内的氦气浓度已大大提高,然后用已调好的吸枪伸入罩盒内,记录检漏仪的反应最大值,根据公式(1)计算检漏灵敏度。

在正式对产品检漏前,应用罩盒先将被检部位罩严,当向容器内充气结束后开始计时,累积时间一到即可以进行检漏。检漏用罩盒的大小和累积时间的长短,在满足检漏灵敏度的前提下通过试验给出。罩盒累积法的最大优点就是灵敏度非常高,一般都能达到10-10~10-11量级,同时此方法对于大容器的关键对接面的检漏效率也非常高。

2 利用正压检漏罩盒累积法找到影响整体漏率的薄弱环节

首先,分析结构设计中影响密封舱整体漏率的密封面,找到关键密封面。对其利用罩盒累积法逐一检测局部漏率,局部检漏过程如下:

先将产品上的几个对接面分别用薄膜包覆好,形成待检空腔。

用标准漏孔进行标校,将标准漏孔放入待检空腔中进行累积,根据对接面的大小不同其累积时间各不相同,具体累积时间见表1。试验所用的标准漏孔数据为标称漏率:1.4×10-6,检漏仪示数因对接面大小不同和具体累积时间不同而各不相同。

对密封舱充气,累积一定时间(与标准漏孔在各对接面的累积时间保持一致)后用检漏仪测量,最后对测量结果进行换算得到具体漏率值,结果如表1所示。

由上表结果可以看出,对接面B为局部漏率较高的对接面,该对接面处的密封性能设计有待提高。同时,结合产品实际使用工况和前期地面试验结果,对接面A虽静态检测的漏率值较小,但在前期地面试验后由试验实施方所进行的漏率测量过程中出现局部漏率比其余对接面高的情况。因此,将对接面A和对接面B界定为关键对接面,也可以说是影响密封性能的薄弱环节,需通过设计改进和试验验证,提高关键对接面的密封性能,从而降低密封舱的整体漏率。

2.1 对接面A的密封性能改进设计及验证

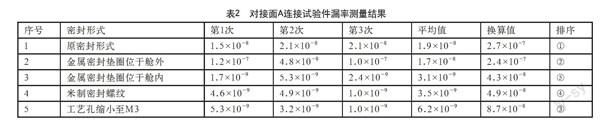

分析影响对接面A漏率的为对接面处所开设的M5的工艺孔的密封措施,提高密封措施的密封性能可以降低该对接面处的局部漏率。因此,设计了五种不同密封方式的局部检漏试验件,五种密封形式分别为:(1)原密封方式;(2)在舱内增加密封垫;(3)在舱外增加密封垫;(4)米制密封螺纹;(5)工艺孔减小为M3。五种密封形式比较试验实施及结果如下。

先将五种不同密封形式的局部检漏用试验件组装好,组装时按技术条件涂抹高温密封胶,组装后用软的薄膜将零件密封面包覆起来,形成待检空腔,如图3所示。

用标准漏孔进行标校,将标准漏孔放入待检空腔中进行累积,累积5 min后,试验所用的标准漏孔数据为标称漏率:1.4×10-6,检漏仪示数:1.0×10-7。

分别对五种不同密封状态的试验件充气到一定压力,并累积相同的时间(即5 min),随后用检漏仪测量,每种状态分别累积和测量取其平均值,最后对测量结果进行换算得到具体漏率值,结果如表2所示。

根据测量得到的上述排序能够反应出几种密封形式不同的密封性能,从漏率量级上来说,采用在舱内增加金属密封垫、米制密封螺纹或者将工艺孔缩小的密封形式均能比原密封形式的漏率降低一个数量级,可以提高该对接面处的密封性能。

2.2 对接面B的密封性能改进设计及验证

影响对接面B漏率的为对接面处的密封圈,选择密封性能更好的密封圈可降低该对接面的局部漏率。选用三种不同材质的密封圈,参考2.1节步骤实施局部漏率测量试验,不同材质密封圈密封下该对接面的局部漏率结果如图4所示。

根据图4可以看出,选择“材料三”所示的密封圈时,对应的对接面B处的局部漏率要比“材料一”和“材料二”低一个数量级,能够提高该对接面处的密封性能,进而降低密封舱整体漏率。

3 正压检漏法在整体漏率检测中的应用

整体漏率检漏方法及实施:

将被检产品置于累积容器内;

将已知漏率为(1.0×10-4)的正压标准漏孔置于累积容器中并将累积容器封闭;

持续记录检漏仪输出值及对应的累积时间,拟合得到斜率;

取出正压标准漏孔,对累积容器内的氦本底进行清除;

按规定的检漏压力,给被检产品充入氦气;

持续记录检漏仪输出值及对应的累积时间,拟合得到斜率。

(3)

式中:

为被检产品实际总漏率;为正压标准漏孔漏率;为检测被检产品时拟合得到的斜率;为使用正压漏孔时拟合得到的斜率。

该试验过程中拟合得到的斜率=0.083,检测拟合的斜率:=0.0683,利用式(3)计算得到被检产品的总漏率为:

4 结论

该文分析了影响产品密封舱整体漏率的对接面密封性能,采用灵敏度较高的罩盒累积正压检漏方法测量对接面的局部漏率,从而明确的辨识出影响密封舱整体漏率的薄弱环节。

对于识别出的薄弱环节,分别通过更改工艺孔密封方式、更改密封圈材质的方法提高了关键对接面的密封性能,进而降低了密封舱整体漏率。最后,通过整体漏率试验检测,得到大容积封舱整体漏率的实测值,使密封舱整体密封性能达到量级的较高水平。

参考文献

[1]真空设计手册[M].国防工业出版社,1991.

[2]崔民生.浅谈大容器的氦质谱检漏工艺方法.[C].第二届全国真空检漏技术工业应用研讨会论文集,2000(11).

[3]张启亮,查良镇,等.正压氦质谱检漏灵敏度的校准和微流量的测量.[J].真空,1996(2):25-31.

[4]王亚军,吴孝俭,等.气罩积分法正压检漏的候检时间[C].第九届全国质谱分析与检漏会议论文集,1997(8).