管道腐蚀泄漏火灾的贝叶斯网络推理模型研究

左 哲

(中国安全生产科学研究院,北京100012)

管道腐蚀泄漏火灾的贝叶斯网络推理模型研究

左 哲

(中国安全生产科学研究院,北京100012)

为了研究长输管道腐蚀泄漏及蒸气云爆炸事故的演化规律,通过对埋地管道内(外)壁腐蚀失效、燃气泄漏、气体云团扩散及蒸气云爆炸等4阶段事件进行分析,构建埋地管线腐蚀泄漏火灾的贝叶斯网络模型。研究网络结构中节点变量的取值范围及离散化方法,并基于对事故统计和专家分析判断,设定节点变量的先验概率,量化节点关联的条件概率分布。在对贝叶斯网络推理策略研究的基础上,考察节点变量对推理结果的敏感性,验证模型的合理性。结果表明,长输管道腐蚀泄漏及次生灾害事件过程具有较大的不确定性,主要体现在中间事件均具有多种状态,事故演化路径概率受模型输入条件影响较大。贝叶斯网络方法用于描述事故过程中间节点事件间的依赖关系有较大的优势,可以定量衡量事故风险的不确定性。

长输管道;腐蚀;泄漏;蒸气云爆炸;贝叶斯网络

管道腐蚀引发的跑、冒、滴、漏隐患是导致油气管道火灾事故的重要原因[1-2]。由于地质土壤条件、材料性能、运行状态和时间以及防腐措施等方面的差异,管道腐蚀泄漏过程及事故后果具有较大的不确定性。为了更深入地把握管壁腐蚀泄漏火灾事故演化规律,研究金属管道腐蚀泄漏事故演化过程的决定因子及各阶段不安全事件之间的关联具有重要意义。金属管道的内(外)壁腐蚀是造成国内长输管道事故的主要原因之一,可能出现的泄放后果包括安全扩散、喷射火、蒸气云爆炸、闪火、火球和池火灾[3-5]。顾文婷等[6]、林行素等[7]、程浩力等[8]、张静等[9]分别对金属管道的内、外腐蚀机制进行了研究。金属管道内腐蚀影响因素主要包括介质腐蚀性、水汽含量、管材耐腐蚀性、焊接工艺及内壁防腐保护措施等,外腐蚀影响因素包括土壤含水、含盐量、还原菌活动、杂散电流、管道外防腐涂层完整性等[[10-13]。胡明等[14]构建了以管道腐蚀失效为根节点的贝叶斯网络分析模型,对天然气管道腐蚀失效概率进行了预测。张鹏等[15]采用贝叶斯可靠性评估方法量化了管道腐蚀可靠性。目前对腐蚀致因因素的研究缺乏系统性,网络模型构建过于简单,推理过程终止于泄漏失效,对次生火灾事故少有研究。笔者基于贝叶斯网络方法对长输管道腐蚀失效和次生泄漏火灾事故演化过程进行研究,构建用于描述金属管道腐蚀、泄漏扩散、遇火源引发蒸气云爆炸(unconfined vapor cloud explosion,UVCE)等3阶段的贝叶斯网络结构。

1 贝叶斯网络构建

1.1节点变量及因果关联确定

长输管道腐蚀泄漏火灾爆炸事故演化过程一般包括金属管道腐蚀、危险物质泄漏、气体云团扩散以及蒸气云爆炸等4个阶段。通过对事故演化过程分析,构建描述事故演化过程的贝叶斯网络结构,如图1所示。

图1 长输管道腐蚀泄漏火灾爆炸过程贝叶斯网络Fig.1 Bayesian network for pipeline corrosion leak fire explosion of long-distance oil and gas pipelines

图中贝叶斯网络由节点和有向弧线组成,为一个有向无环图。每个节点分别对应着离散型变量Xi,网络结构表示了随机变量集合X={X1,X2,X3,…,X27}之间的独立和条件独立关联。图中每条弧线代表了变量之间存在的函数依赖关系,如果有一条弧线从Xi到Xj,则Xi是Xj的双亲或直接前驱。如果节点间没有弧线连接,则表示它们条件独立[16-17]。由图1可知,埋地钢制管道的腐蚀形式包括内腐蚀与埋地金属腐蚀2种,其中影响管道内腐蚀风险的因素包括输送介质的腐蚀性和防腐措施2方面;影响管道外腐蚀风险的因素涉及土壤腐蚀性、管线系统运行年限、杂散电流干扰及阴极保护和管道包覆层等防腐措施[18-19]。构建的贝叶斯网络结构中内、外腐蚀节点的父节点子网络均包括腐蚀致因因素及防腐措施2方面。对于内腐蚀致因因素主要来自于输送介质的腐蚀性,防腐措施包括注入缓蚀剂、制作内防腐涂层和管道清管;金属管道外腐蚀致因因素来自土壤腐蚀性和杂散电流干扰,考虑到管线多年运行会增加故障的可能性,因此在外腐蚀子网络中加入管线系统运行年限这一可变时间影响因素。对于外防腐蚀技术主要包括油气管道的外防腐包覆层和阴极保护。管道腐蚀失效可能造成的后果包括穿孔和断裂2种破坏形式,并决定了危险物料泄漏的方式和速率。在场地及大气条件作用下,泄放出来的气体形成气体云团蔓延至一定浓度范围区域,可燃混和气扩散后浓度仍处于爆炸极限内时遇火源将发生火灾和(或)爆炸事故。

1.2节点变量状态及离散化

管道腐蚀泄漏火灾爆炸演化过程贝叶斯网络节点众多,构成一个复杂系统。系统内每1个节点变量均应具有某种特定的概率分布,对应不同的状态值有着不同的发生概率,这一点也决定了复杂系统具有极大的不确定性特征。对于研究对象及目的,最理想状态是给出网络结构中节点对应变量的概率分布函数,但已有国内外管道事故数据库仅能给出部分原因的发生频率,还无法支撑构建全部网络节点的连续分布函数,因此仍须对贝叶斯网络结构中各节点进行离散化处理。

1.2.1输送介质腐蚀性及防腐措施

以20无缝钢管为例研究金属管道腐蚀机制。由于在天然气输送管道中主要腐蚀杂质包括CO2、氯化物、H2S、游离水以及其他酸性气体,因此将节点“输送介质腐蚀性”的父节点包含上述5个方面,且每个节点变量均具有2~3种状态值,而“输送介质腐蚀性”节点状态值包括强腐蚀、轻微腐蚀2种。已知H2S浓度达200~400 mg/L时对钢材腐蚀速率最大,并随着浓度增加而降低;当达到1 800 mg/L时对腐蚀速率无影响。将H2S浓度对腐蚀速率的影响分为严重腐蚀(200~400 mg/L)、中度腐蚀(>400 mg/L)、轻度腐蚀(<200 mg/L)3种状态[19]。在高浓度、高压力和水存在的情况下CO2对钢材也具有腐蚀性,当CO2分压小于0.05 MPa时无腐蚀,腐蚀速率随分压增加而快速上升,当超过1 MPa时增速放缓,因此将CO2分压对腐蚀速率的影响分为严重腐蚀(>1 MPa)、中度腐蚀(0.05~1 MPa)、轻度腐蚀(<0.05 MPa)3种状态[19]。研究表明,在一定浓度范围内氯离子浓度对钢腐蚀速率呈指数关系,但达到一定限值后腐蚀速率逐渐降低。腐蚀速率还会受到含水量及可溶性盐含量等多因素的影响,因此将氯化物浓度对腐蚀速率的影响分为严重腐蚀(0.5%~2%)、中度腐蚀(>2%)、轻度腐蚀(<0.5%)3种状态[19-20]。对于游离水及其他腐蚀性酸性气体2个节点,将其对腐蚀速率的影响分为(有、无)腐蚀2种状态值。另一方面,由于防腐措施可靠性受工艺水平、材料性能及人工操作技能等多因素影响,难以给予量化描述,对于导致内防腐措施失效的3个父节点设置成“是”或“否”2种状态值。

1.2.2埋地金属腐蚀及防腐措施

埋地金属腐蚀危险主要来自于电化学腐蚀。重点考虑影响土壤腐蚀的成分,包括还原菌的活动性和其他腐蚀性物质。硫酸盐还原菌本身并未直接腐蚀金属,但其活动环境存在加速金属腐蚀的趋势。还原菌存在的直接迹象是在管壁上存在一层硫化铁,因此对于“土壤存在还原菌”节点的判断状态值为是/否存在较多黑色硫化铁层。当土壤pH值小于4或大于8时均可加速对金属的腐蚀,尤其是在酸性环境下腐蚀更加严重,因此将土壤pH值节点状态分为酸性(pH值<4)、中性(pH值介于4~8)、碱性(pH值>8)3种状态。土壤的导电性直接决定了腐蚀速率,导电性越强腐蚀速率越快,将土壤的电阻率设置为低电阻率(<500 Ω·cm)、中等电阻率(500~10000 Ω·cm)、高电阻率(>10000 Ω·cm)3种状态[18]。土壤含盐量高,氯离子含量高,因此采用与上述输送介质氯离子节点相同设置。土壤的透气性影响含氧量多少,因此采用土壤的密实程度来量化土壤的含氧量,具体划分为干燥沙土、潮湿致密土壤等2种状态。最终,“土壤腐蚀性”节点具有2种状态值,即强腐蚀、轻微腐蚀。管道投入使用时间越长,受到腐蚀风险也在加大,因此将管道运行年限设定为0~5、5~10、10~20、20 a以上4个等级。对于杂散电流的影响主要从3方面衡量,即管线周围300 m内无交流电、管线附近有交流电但已采用预防保护措施、管线附近有交流电无预防保护措施等[18]。对于管道外防腐措施仍采用与内防腐相同的设置方法,即父节点设置成“是”或“否”2种状态值。

1.2.3大气环境及点火源

管道泄漏后发生蒸气云爆炸的前提条件是气体云团处于爆炸极限范围,其影响因素众多,尤其是泄漏速率、风速、延迟时间、地形与爆炸浓度范围之间存在较大不确定性关联[21-22]。根据已有事故案例可知,若管道发生断裂将引发较大的泄漏速率,在一定延迟点火时间后(一般为十几秒到几十秒)发生蒸气云爆炸的风险较大。考虑到当泄漏速率确定时,若大气风速较低造成扩散条件不利,有助于形成爆炸性云团。采用环境风速表征环境条件,并将其划分为轻风及以下(0~3.3 m/s)、微风(3.4~5.4 m/s)、和风(5.5~7.9 m/s)等3个等级。点火可能性一般可分为不点火、点火提前和点火推迟;延迟点火时间越长,爆炸性云团范围越大[4]。根据API581中的定义,当泄放4 535.92 kg,用时不到3 min时,通过给定孔尺寸的泄放可视为瞬时泄放,因此将延迟点火时间分别设定为点火提前、立即点燃、点火延迟(相对于泄放结束时间),即小于3 min、3~10 min、大于10 min等3种情况。以事故100 m范围内暴露人员、设备为关注重点,将点火源存在区域设定在100 m内,即设置为在100 m范围内“是”或“否”存在点火源2种状态值。

1.3节点变量条件概率分布

在已构建贝叶斯网络结构并对节点进行离散化的基础上,确定每个节点在父节点状态不同条件下的概率分布情况,即确定节点的条件概率分布表(conditional probability table,CPT)。CPT给出的是每一节点的先验概率值,即根据历史资料或主观判断所确定的中间事件发生的概率。贝叶斯网络经推理得到的节点概率为后验概率,是指通过贝叶斯公式,结合调查等方式获取了新的附加信息,对先验概率修正后得到的更符合实际的概率。文中构建的长输管道腐蚀泄漏火灾爆炸过程贝叶斯网络表征了长输管道(输气)由于内外腐蚀引发管道泄漏进而导致蒸气云爆炸事故过程中各节点间的条件概率依赖关系。由于已有长输管道事故数据库还不能给出用于设定文中所建贝叶斯网络中所有节点条件概率分布表需要的原始数据,因此本文中参考了已有的长输管道事故统计资料并结合专家经验判断,给出了各子节点的条件概率的经验估计值[23]。

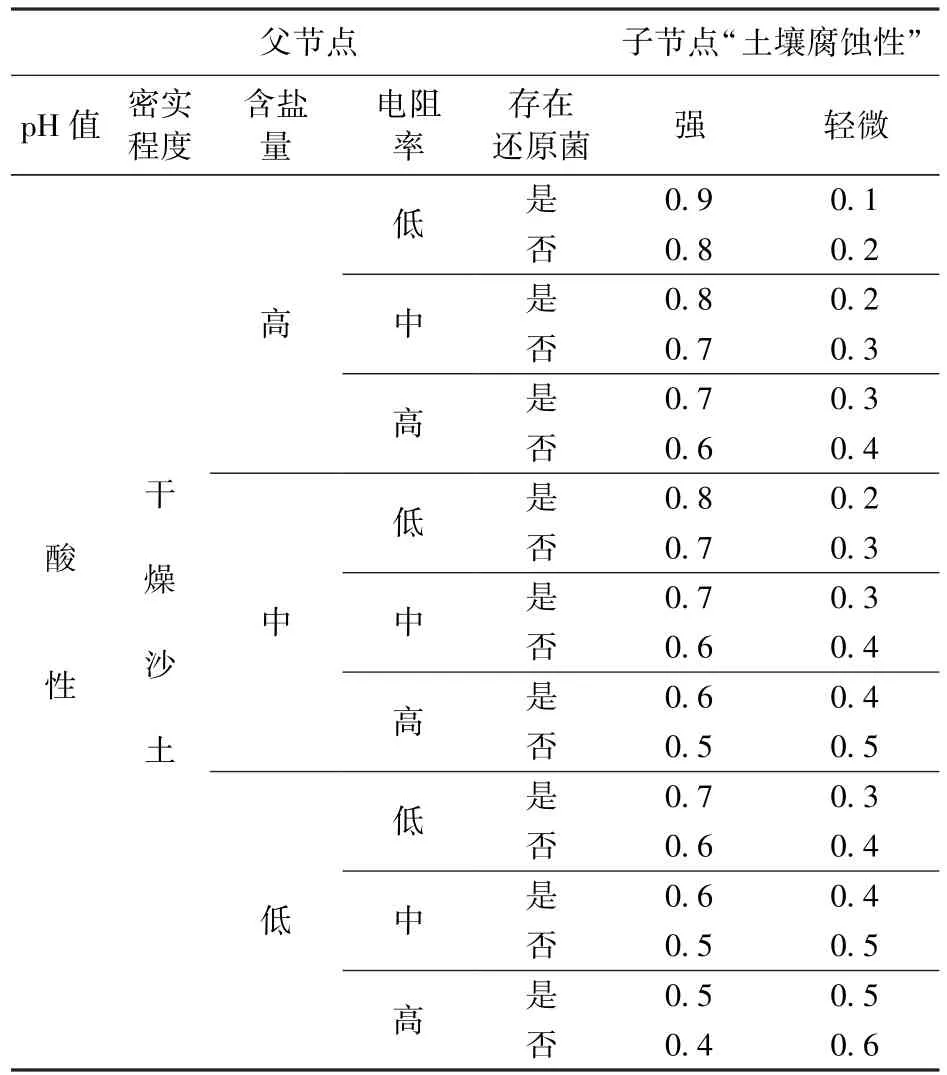

在设定节点CPT过程中至少应同时满足合理性和可比性两方面要求。以局部“土壤腐蚀性”节点CPT表进行说明,其条件概率分布如表1所示。表中给出了对于干燥沙土,在含盐量、电阻率以及还原菌存在与否状态下,土壤具有腐蚀性强弱的条件概率分布。可见,当影响土壤腐蚀性的5个要素(父节点)均为确定的情况下,即土壤为酸性、干燥沙土、含盐量高、低阻率(导电性强)、存在还原菌的条件下,土壤具有强腐蚀性的概率为0.9。当将还原菌存在状态值由“是”变为“否”,而其他4个节点状态保持不变的情况下,土壤具有强腐蚀性的概率降低为0.8。在难以准确量化土壤腐蚀性5个影响要素的影响权重的状态下,当土壤电阻率变为“中”而还原菌仍为“存在状态”时,土壤具有强腐蚀性的概率仍保持在0.8的水平。对于土壤含盐量为中等,其他4个父节点状态值保持不变(与概率为0.9时相比),此时土壤具有强腐蚀性的概率设定为0.8,即降低10个百分点。依此类推,对贝叶斯网络中所有子节点的CPT进行了设定。

表1 土壤腐蚀性节点条件概率分布Table 1 Conditional probability distribution of soil corrosion node

1.4贝叶斯推理

贝叶斯推理,即基于已构建的拓扑网络结构,结合已观测到的节点变量状态值,运用贝叶斯条件概率算法对目标节点发生概率进行计算的过程[24]。所建立的管道腐蚀泄漏事故贝叶斯网络分为管道腐蚀失效、泄漏后气体云团扩散以及遇点源引发蒸气云爆炸的全过程。

(1)埋地金属管道腐蚀失效概率推理。根据已知输送介质组分中腐蚀性介质的情况,确定网络结构中的氯化物、H2S浓度等5个节点状态值,计算管道输送介质的腐蚀性强弱后验概率值;根据管道注入缓蚀剂情况、管道涂层性能及清管器效能等节点的状态值,计算内防腐措施失效的后验概率;再基于以上计算得到的介质的腐蚀性概率与内防腐措施失效概率,计算管道发生内腐蚀失效的概率。采用同样的推理策略,基于土壤状况的5个节点状态计算土壤腐蚀性强弱的后验概率;在外防腐措施失效概率推理过程中,主要计算外防腐包覆层失效与阴极保护失效的后验概率值,其中阴极保护失效的父节点包括牺牲阳极保护失效和外加电流阴极保护失效2个父节点;在得到外防腐措施失效后验概率后,结合土壤腐蚀性强弱的后验概率值,计算管道发生外腐蚀失效的后验概率。最后,根据内、外2种腐蚀失效概率计算管道发生腐蚀的失效概率。

(2)泄漏后气体云团扩散过程推理。认为引发泄漏的管道失效形式主要包括穿孔和断裂,并将这2种失效形式的先验概率分别设定为0.6和0.4。根据管道腐蚀失效后验概率值,计算管道发生泄漏的概率;结合场地大气条件和延迟点火时间,得到泄漏后产生气体云团扩散的概率值。

(3)根据点火源存在情况选取该节点状态取值,计算发生蒸气云爆炸的风险概率值。

2 节点敏感性分析

2.1管道腐蚀过程

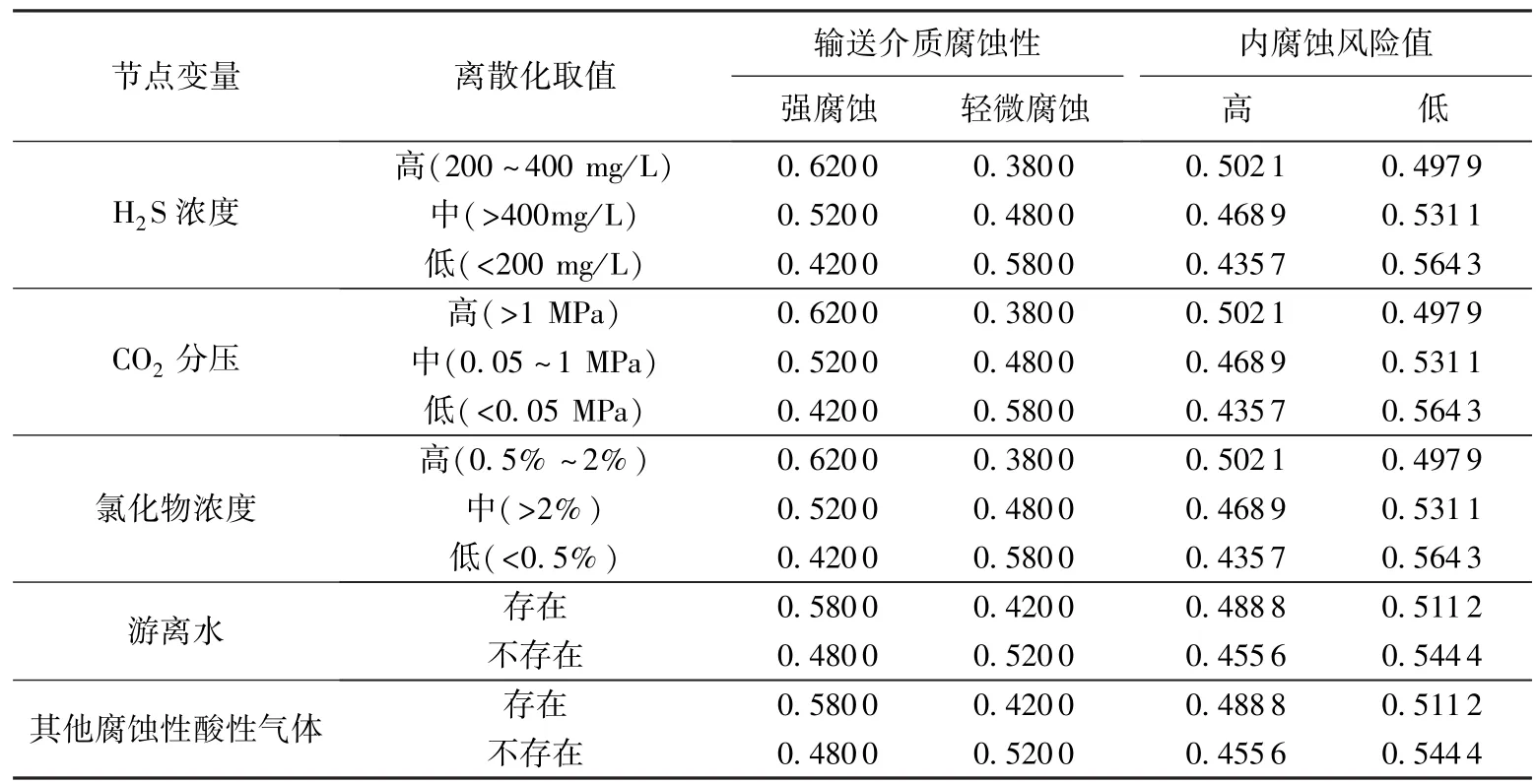

节点敏感性反映了该节点变量对其子节点或推理目标的后验概率的影响程度,可以为管理者做出正确预防事故发生策略提供重要参考。节点变量在网络结构中所处的位置、子节点间的条件概率分布情况以及其他网络节点变量先验概率值,决定了父节点变量的结构概率敏感性。通过对管道腐蚀泄漏火灾过程贝叶斯网络中腐蚀过程模块进行推理分析,可以得到输送介质腐蚀性、土壤属性及防腐措施等变量对管道发生内、外腐蚀等节点后验概率值的影响。以天然气管道为例,给出天然气所含腐蚀介质情况对管道发生内腐蚀风险值的后验概率,如表2所示。

表2 管道内腐蚀失效推理敏感性分析Table 2 Pipeline internal corrosion failure reasoning sensitivity analysis

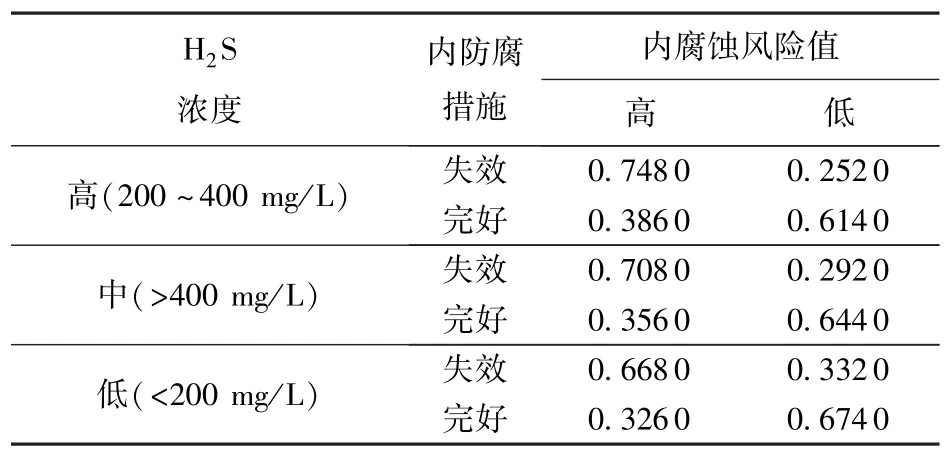

从表2可知,随天然气中腐蚀介质浓度提高,其本身腐蚀性也在相应增加,因此对管道内壁腐蚀风险也在加大,这一趋势与实际相吻合。表2中对应不同腐蚀介质浓度的风险值是在其他节点变量未赋值的条件下得到的,即其他未列出节点状态取值均基于原有先验概率,如此时对应内防腐措施失效的概率为0.3206。若其他节点状态值确定后,风险评估结果将有所改变。表2中以H2S浓度为例,当内防腐措施状态取值不同时,内腐蚀风险值如表3所示。

表3 H2S浓度、内防腐措施状态对内腐蚀风险影响Table 3 Impact of H2S concentration,internal corrosion protection on internal corrosion risk

由表3可知,推理结果所表现出来的变化趋势与实际相符,而最终风险值推理的准确性则取决于网络结构构建、节点变量状态取值、节点间条件概率设定及未明确状态节点的先验概率设定等因素是否与场地实际条件相符合。当H2S浓度、CO2分压均取值为“高”时,计算得到输送介质腐蚀性与内腐蚀风险值概率结果相同,其他介质同样存在这一现象,究其原因是模型建立过程中忽略了不同腐蚀性介质在腐蚀性强弱上的差异,即认为各腐蚀介质对管道腐蚀失效的贡献度相同。

2.2泄漏及蒸气云爆炸过程

该阶段主要包括腐蚀的泄漏和气体云团扩散爆炸过程,其中泄漏节点后验概率值可通过已有网络结构推理得到,而影响蒸气云爆炸过程的3个环境节点变量(大气条件、延迟点火时间和点火源分布情况)须进一步探讨。根据网络中腐蚀和泄漏阶段各节点变量先验概率值,可以计算得到管道腐蚀泄漏风险概率为0.391 1。场地环境条件取值对可燃气体云团扩散、蒸气云爆炸风险概率评估值的影响,如表4所示。

表4 气体云团扩散、蒸气云爆炸风险贝叶斯推理结果Table 4 Gas cloud diffusion,vapor cloud explosion risk Bayesian inference results

由表4可见,所构建的长输管道腐蚀泄漏蒸气云爆炸贝叶斯网络模型可以对管道腐蚀失效导致泄漏,乃至引发蒸气云爆炸全过程的风险值进行量化,推理结果与实际情况相符。与以往仅针对事故后果量化研究不同的是,本研究关注于事故发展过程中各中间事件(节点)间的关联研究,研究成果和经验能够直接用于事件(灾害)链的定量分析,为公共突发事件预警、风险等级的量化提供参考依据。

3 结 论

(1)长输管道腐蚀泄漏引发火灾爆炸过程具有极大的不确定性,事故全过程构成了一个复杂系统,其风险决定因子状态改变将直接影响事故演化路径,导致事故风险值的变化。

(2)腐蚀是导致埋地管道失效的主要原因之一,管道内(外)腐蚀致因因子涉及输送介质腐蚀性、土壤腐蚀性及防腐措施的可靠性等多个方面。

(3)由腐蚀引发泄漏形式主要包括穿孔与断裂,泄漏后发生蒸气云爆炸的风险值由大气条件、点火时间和点火源分布情况决定。

(4)将贝叶斯网络方法用于管道泄漏火灾过程推理研究,可以较好地描述事故过程中各节点事件之间的相关依赖关系,条件概率分布量化方法用于中间事件链关联关系的量化,解决了对以往事件链研究只能定性的突出弱点。

(5)影响贝叶斯推理结果的准确性因素包括网络结构的构建、各节点的先验概率分布、节点间条件概率的设定。只有在正确构建网络结构的基础上,根据输送介质实际组分、工艺条件和管道所在场地的情况合理设定节点变量条件,才能使推理结果更加准确、可信。

[1]邹积强.由中石化青岛管道燃爆重大事故就设备、管线腐蚀与安全运行问题带给我们的警示和启发[J].全面腐蚀控制,2014,28(1):41,48. ZOU Jiqiang.Sinopec Qingdao pipeline explosion major accident brought us alert and inspired on the equipment,the safe operation,and the pipeline corrosion problems[J].Total Corrosion Control,2014,28(1):41,48.

[2]殷丽秋,吴明.油气管道的腐蚀行为与防护技术[J].当代化工,2013,42(6):832-835. YIN Liqiu,WU Ming.Corrosion behavior and protection technology of oil and gas pipelines[J].Contemporary Chemical Industry,2013,42(6):832-835.

[3]王旭.长输管道事故案例统计分析及对策研究[J].广州化工,2013,41(14):233-235. WANG Xu.Statistical analysis of pipeline accident cases and the research on strategies[J].Guangzhou Chemical Industry,2013,41(14):233-235.

[4]崔铭伟,曹学文,封子艳,等.局部腐蚀油气管道失效压力计算方法[J].中国石油大学学报:自然科学版,2013,37(6):123-128. CUI Mingwei,CAO Xuewen,FENG Ziyan,et al.Calculation method of oil-gas pipeline failure pressure with localized corrosion[J].Journal of China University of Petroleum(Edition of Natural Science),2013,37(6):123-128.

[5]American Petroleum Institute.API 581 Base resource document on risk-based inspection for API committee on refin-ery equipment[S].Washington D C:American Petroleum Institute,2000.

[6]顾文婷,李超,毕中毅.基于事故树分析法的长输管道泄漏因素分析[J].石油工业技术监督,2010(4):19-24. GU Wenting,LI Chao,BI Zhongyi.Analyze on leakage factor of long distance pipeline base on fault tree analysis method[J].Technology Supervision in Petroleum Industry,2010(4):19-24.

[7]林行素,鞠成伟.长输管道失效机理及其故障树分析[J].装备制造技术,2010(9):168-171. LIN Xingsu,JU Chengwei.The analysis on the long-distance pipeline failure mechanism and fault tree[J].E-quipment Manufacturing Technology,2010(9):168-171.

[8]程浩力,龙世华.成品油长输管道泄漏事故树风险分析[J].当代化工,2014,43(1):122-123,152. CHENG Haoli,LONG Shihua.Risk analysis on the leakage accident of oil product pipelines based on fault tree[J].Contemporary Chemical Industry,2014,43(1):122-123,152.

[9]张静,樊建春,温东,等.基于故障树的油气管道泄漏模糊可靠性评估[J].油气储运,2010,29(6):401-405. ZHANG Jing,FAN Jianchun,WEN Dong,et al.Fuzzy reliability evaluation on oil and gas pipeline leakage based on fault tree[J].Oil&Gas Storage and Transportation,2010,29(6):401-405.

[10]郭学辉,周生杰,杜素珍,等.油气田中几种常见的腐蚀机理[J].辽宁化工,2014,43(1):52-56. GUO Xuehui,ZHOU Shengjie,DU Suzhen,et al. Mechanisms of several common corrosions in oil and gas fields[J].Liaoning Chemical Industry,2014,43(1):52-56.

[11]吴巍巍,马廷霞,柯行,等.埋地油气管道腐蚀研究[J].重庆科技学院学报:自然科学版,2013,15(3):83-87. WU Weiwei,MA Tingxia,KE Xing,et al.Study on corrosion of buried oil and gas pipelines[J].Journal of Chongqing University of Science and Technology(Natural Sciences Edition),2013,15(3):83-87.

[12]李宁.天然气管道内腐蚀的原理及直接评价[J].腐蚀与防护,2013,34(4):362-366. LI Ning.Principle and direct assessment of internal corrosion of gas pipelines[J].Corrosion&Protection,2013,34(4):362-366.

[13]黄瑾,侯雯雯,陈君.管道的腐蚀与防护[J].辽宁化工,2013,42(11):1328-1330. HUANG Jin,HOU Wenwen,CHEN Jun.Corrosion and protection of pipeline[J].Liaoning Chemical Industry,2013,42(11):1328-1330.

[14]胡明,高冀,谭力文.贝叶斯网络分析在管道腐蚀失效概率计算中的运用[J].化工设备与管道,2009,46(5):52-56. HU Ming,GAO Ji,TAN Liwen.Application of Bayes net analysis in calculation of corrosion failure probability[J].Process Equipment&Piping,2009,46(5):52-56.

[15]张鹏,彭星煜,胡明.油气管道腐蚀可靠性的贝叶斯评价法[J].中国安全科学学报,2008,18(12):133-139. ZHANG Peng,PENG Xingyu,HU Ming.The reliability evaluation of corrosive oil and gas pipeline based on Bayesian method[J].China Safety Science Journal,2008,18(12):133-139.

[16]廖芹,郝志峰,陈志宏.数据挖掘与数学建模[M].北京:国防工业出版社,2010.

[17]薛薇,陈欢歌.基于Clementine的数据挖掘[M].北京:中国人民大学出版,2012.

[18]肯特米尔饱尔.管道风险管理手册[M].2版.杨嘉瑜,译.北京:中国石化出版社,2005:36-64.

[19]杨筱蘅.油气管道安全工程[M].北京:中国石化出版社,2005:91-119.

[20]杜新燕,秦风,黄淑菊,等.氯离子浓度对土壤腐蚀速率的影响[J].广东化工,2010,38(9):41-42. DU Xinyan,QIN Feng,HUANG Shuju,et al.Influence of Cl-concentration in soil on the corrosion rate[J].Guangdong Chemical Industry,2010,38(9):41-42.

[21]刘茂,余素林,陈红盛,等.输气管道的蒸气云爆炸灾害的风险分析[J].南开大学学报:自然科学,2002,35(2):84-89. LIU Mao,YU Sulin,CHEN Hongsheng,et al.Risk analysis of vapor cloud explosion of gas pipeline[J]. Nankaiensis:Acta Scientiarum Naturalism Universitatis,2002,35(2):84-89.

[22]徐亚博,钱新明,刘振翼,等.天然气输送管道泄漏事故危害定量分析[J].中国安全科学学报,2008,18(1):146-149. XU Yabo,QIAN Xinming,LIU Zhenyi,et al.Quantitative risk analysis on the leakage of compressed natural gas pipeline[J].China Safety Science Journal,2008,18(1):146-149.

[24]邓海发,陈国明,朱渊,等.复杂地形条件下气体泄漏扩散规律仿真与试验[J].中国石油大学学报:自然科学版,2012,36(1):122-126. DENG Haifa,CHEN Guoming,ZHU Yuan,et al.Simulation and experiment of gas leakage and dispersion in complex topography[J].Journal of China University of Petroleum(Edition of Natural Science),2012,36(1):122-126.

(编辑 沈玉英)

Study on inference model of pipelines corrosion leak fire based on Bayesian networks

ZUO Zhe

(China Academy of Safety Science and Technology,Beijing 100012,China)

In order to research evolutionary laws of unconfined vapor cloud explosion(UVCE)induced by combustible gas leak in long-distance oil and gas pipelines,Bayesian networks on buried pipelines corrosion leak fire were built by analyzing event nodes on inner and outer wall corrosion failure,combustible gas leak,the gas cloud diffusion and UVCE.The state ranges and discrete methods of node variables were studied.Priori probability and conditional probability distribution of the node variables were set by analyzing on accident statistics data and expert judgements.Bayesian network inference strategy was developed,the sensitivities of each network node variable on inference results were analyzed by researching on evolution mechanism of corrosion leak fire,and the rationality of the model was verified.The results show that there are greater uncertainty in the process of pipeline corrosion leaks and secondary disaster.The uncertainty presents in diverse intermediate event status value and probability of accident evolutionary path is influenced by the model input conditions.Bayesian network approach has a greater advantage to describe the dependency relations of accident intermediate nodes,and it can be used to measure uncertainties of accidents risk quantitatively.

long-distance oil and gas pipeline;corrosion;leak;vapor cloud explosion;Bayesian network

TE 832

A

1673-5005(2015)03-0149-07

10.3969/j.issn.1673-5005.2015.03.021

2014-05-02

中国安全生产科学研究院基本科研业务费专项(2014JBKY08)

左哲(1979-),女,高级工程师,硕士,主要从事生产过程安全性评价。E-mail:anquanpj@sina.com。

引用格式:左哲.管道腐蚀泄漏火灾的贝叶斯网络推理模型研究[J].中国石油大学学报:自然科学版,2015,39(3):149-155.

ZUO Zhe.Study on inference model of pipelines corrosion leak fire based on Bayesian networks[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(3):149-155.