可编程序控制器在粮食烘干机控制系统的应用

摘要:本文介绍了在粮食烘干机控制系统中,利用上位机与可编程序控制器(PLC)进行自动控制设备,并对烘干机的工艺流程及控制系统的软、硬件进行了详细分析。

关键词:可编程序控制器;粮食烘干机;上位机

中图分类号:TP273文献标识码:ADOI编号:10.14025/j.cnki.jlny.2015.11.023

1概述

粮食烘干机是一种人为的粮食干燥设备,它利用一定方式和介质将热能传递给粮堆,在热能作用下,使籽粒中的水分蒸发,由介质将其带出粮堆,达到粮食降水目的。当前,我国粮食烘干生产自动化水平较为落后,在生产过程中,设备故障率高,影响烘干后粮食的品质,生产成本增加。因此,运用先进、成熟、稳定的PLC技术实现粮食烘干是时代发展的趋势。

粮食烘干自动控制系统由可编程控制器(PLC)控制,通过人机界面———上位机监视运行状态,可在线观看设备故障报警。PLC控制具有可靠性高;编程简单、使用方便;通用性好,具有在线修改能力;缩短设计、施工、投产试制周期,维护容易可靠;体积小等特点。设备采用现场感应开关、PLC和上位机相结合的控制方式,使设备电控系统简洁紧凑、软件和硬件易于修改、维护并具有高可靠性。

2工作原理

首先用鼠标点击“选择按钮”,再选择“仓1选择”或“仓2选择”按钮,这时已具备开车的条件,鼠标点击“烘干开车按钮”后整套设备按程序中设定的时间,工艺流程的顺序从后至前启动。当该系统中某一设备出现故障时,在这台设备前部的所有设备都立即停车,以防止堵料,损坏设备。同时故障信号反馈到“上位机”的屏幕上,使操作者能很快准确地确定出现故障的位置。图中的烘干机“高料位”用于控制“阀门1”或“阀门2”的动作,当选择“仓1选择”按钮时,“阀门1”动作,反之,“阀门2”动作。当烘干机粮食满,出现“高料位”,“阀门1”或“阀门2”关闭,当烘干机粮食未满,没有出现“高料位”,“阀门1”或“阀门2”打开。系统工艺流程如图1所示。

3硬件系统设计

3.1系统框架

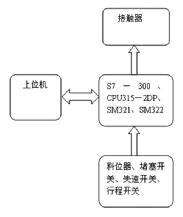

整套系统都是由数字开关来控制,设备即可以自动连续运行,也可人工手动操作单独设备,因而对应的各种操作的输入点及需要显示的动作状态信息输出点很多,这些输入/输出信号如采用电器按钮、指示灯显示的方式,会大大增加硬件模块及电气连线,相应故障率也会加大。为了消除这种隐患,我们采用PLC和上位机相结合的方案,上位机的画面使用专用组态软件设计完成后,再通过计算机的RS-232通讯口下载至PLC的CPU中进行运行,连线简洁,系统框如图2所示:

3.2输入/输出(I/O)控制的设计

整套烘干自控系统总共设计数字开关量32个。其中行程开关4个,失速开关4个,堵塞开关3个,跑偏开关4个,急停开关4个。主控单元采用了SIEMENS公司的S7-300系列的PLC产品CPU315-2DP,外加2块数字量扩展模块(SM321和SM322各1块)。

4软件设计

4.1软件总体功能

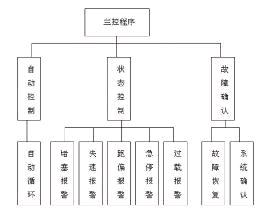

图3是程序框图,控制程序采用菜单形式编制,自动功能包括设备的运行、停止、复位等,利用西门子wincc组态软件中的按钮功能编程,在上位机屏幕上点击“系统开车”按钮时,在每个设备无故障的状态下,可按顺序启动;点击“复位”按钮进,可对plc相应的中间继电器进行复位,使plc对设备进行控制;状态监控:监视系统的各个设备的运行情况,如设备出现异常状态,plc给出停车命令,并给出报警提示。

4.2 PLC编程

采用西门子公司的STEP7软件,在上位机上使用较为直观的梯形图进行编程,程序编译成功后,通过上位机与PLC的通讯电缆将程序下载到PLC中。

5结论

采用PLC与上位机结合的电气控制方案并与机械设备、传感器技术而组合在一起的控制系统,操作简单、性能可靠。设备的可维护性和灵活性得到了显著提高,可广泛应用于粮食烘干及物流行业。

作者简介:史壮柏,本科学历,四平国家粮食储备库,工程师,研究方向:粮食烘干自动化。