某型液压泵轴尾密封“过烧”故障分析与设计改进

高 飞,徐 光

(海装驻上海地区军事代表局,上海 200083)

某型液压泵轴尾密封“过烧”故障分析与设计改进

高 飞,徐 光

(海装驻上海地区军事代表局,上海 200083)

某型液压泵在磨试过程中出现轴尾漏油故障,检查发现密封座、密封环发生“过烧”并磨损。对该泵的轴尾密封结构进行分析,复核密封设计计算、产品装配尺寸链,查明该问题是由于轴向尺寸链中尺寸公差控制不严,导致轴尾处发生装配干涉,密封座与密封环无法保持弹性贴合状态,导致磨合过程中发生轴尾漏油。通过控制尺寸链中各尺寸公差,并结合产品装配关系对尺寸链进行转换,提出了合理的改进方案。

轴尾漏油;旋转密封;尺寸链

0 引言

机械密封是由一对或数对动环与静环组成的平面摩擦副构成的密封装置,依靠弹性构件(弹簧或波纹管)和密封介质的压力在旋转的动环和静环的接触表面形成适当的压紧力,使动环与静环端面贴合,两端面之间维持一层极薄的液体膜而达到密封的目的[1,2]。

液压泵作为应用广泛的旋转机械,机械密封是产品结构中的重要组成部分。因此液压泵需要设计合理的机械密封,以满足产品的轴尾泄漏量指标要求。本文针对某型号液压泵的轴尾漏油问题,分析该泵的轴尾密封结构,并制定相应的改进方案。

1 产品情况

1.1 故障情况

某型液压泵在磨试(磨合试验)时发现轴尾漏油;停车后分解检查密封座出现过烧,同时密封环磨损(见图1、2)。更换新的密封座及密封环后再次试验,故障重现。

图1 密封座过烧

图2 密封环磨损

1.2 原轴尾密封结构分析

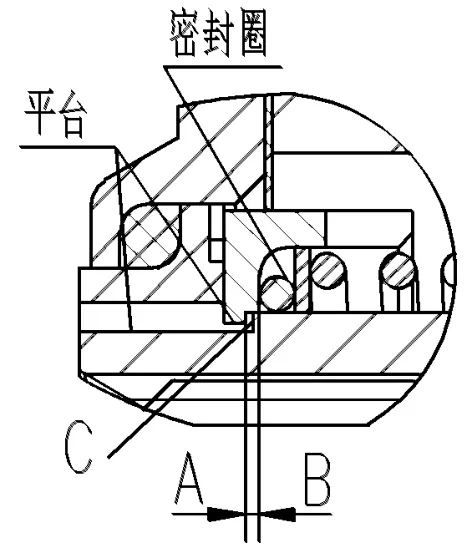

该泵的原轴尾密封结构于近年进行过设计更改,为查找故障原因,先对原轴尾密封结构进行分析。轴尾密封结构如图 3所示,其密封实现形式为:密封环作为静环固定在端盖处,密封环与端盖之间通过密封圈实现密封;产品工作时,传动轴带动斜盘旋转,斜盘与密封座之间通过弹簧连接。因弹簧两端带有扭脚,斜盘旋转时可带动密封座(动环)同向旋转。在轴向方向,密封座受弹簧轴向弹力压紧密封环(静环),以保证密封座和密封环之间贴紧;密封座内含有一密封圈,用于实现动环与斜盘轴颈之间的密封。

图3 轴尾密封结构示意图

根据产品返修数据,产品在工作300小时~400小时左右后,普遍存在轴尾渗油现象。对返修产品分解检查,发现密封座内部的密封圈内圈磨平(图3中○11,见图4),对应的斜盘轴颈部位存在明显磨痕(见图5),其他零组件无异常。产品在更换新密封圈后,即可解决轴尾渗油故障。

图4 密封圈内圈磨平现象

图5 斜盘外径处存在磨痕

导致产品轴尾渗油的直接原因在于密封圈的磨损。根据已形成的结论:产品运转时,斜盘通过弹簧带动密封座;受弹簧轴向力压紧,密封座与密封环之间存在一定的摩擦力,此时弹簧会产生一定的扭转变形,当扭转变形足够大时,弹簧才能带动密封座旋转;在此条件下,密封座连同密封圈与斜盘轴颈发生高频低幅的相对运动;长期工作后,与斜盘接触的密封圈内圈将逐步发生磨损,导致压缩率降低,密封失效从而引发轴尾渗油。

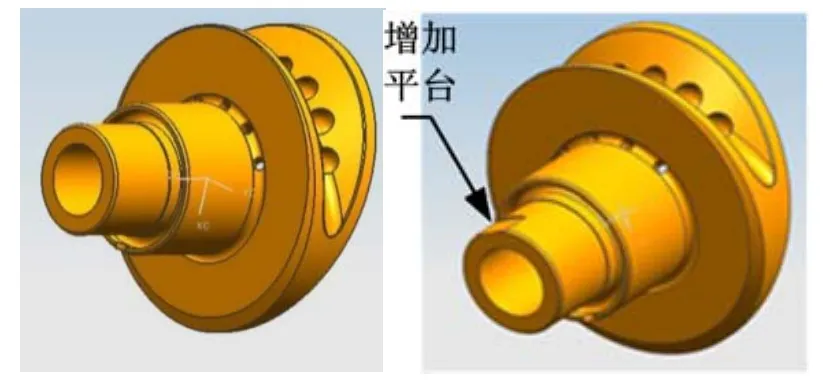

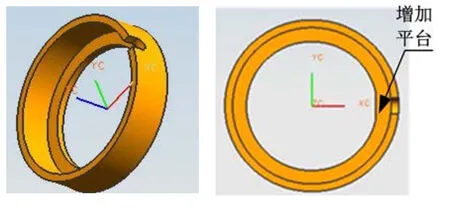

解决上述问题的关键是避免斜盘与密封座的不同步运动。产品已落实的改进方案为:在斜盘轴上铣平台,密封座上增加平台(见图 6、图 7),使得斜盘通过平台直接带动密封座同步转动,消除弹簧扭转造成的不同步运动。改进后的轴尾密封结构见图8。

图6 斜盘改进形式

图7 密封座改进形式

图8 改进后轴尾密封结构示意图

2 原因分析

现对改进后出现的密封座烧伤问题进行分析。根据机械设计手册[3],该产品的轴尾密封结构属于旋转式内装内流式单端面密封。针对此类型的轴尾密封结构进行分析。

2.1 Pcυ值合理性复核

根据产品图样中的尺寸:

密封环内径:D1=21.7(mm);

密封环外径:D1=24.5(mm);

密封环旋转线速度:v=πn(D1+D2)/120=4.7(m/s),其中,产品额定转速:n=3940(r/min);

根据弹簧设计尺寸以及装配后的压缩量,计算得弹簧工作时压紧力为Fs=20(N)。

因产品内部介质通大气,故因油压带来的密封环接触面压力及密封腔内介质作用力均为零。

密封环受力F=Fs=20(N);

端面比压Pc=Fs/A=0.18(MPa);

Pcυ=0.87(MPa·m/s)。

根据机械手册对于铜环作为静环,钢环作为动环的轴尾密封设计,其许用[Pcυ]值为 9MPa·m/s~20MPa·m/s。因此该产品轴尾密封设计具有较高安全系数。该产品改进前从未发生因密封环与密封座异常磨损或过烧问题;且改进方案中弹簧压紧力未经调整,因此密封座与密封环不会因Pcυ过高引发过烧、磨损现象。

2.2 尺寸链复核

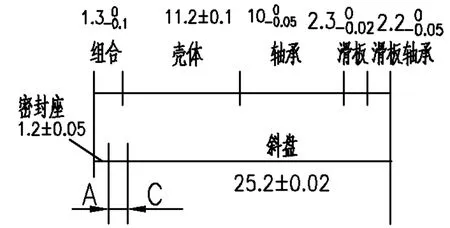

对改进后轴尾结构作进一步的分析,密封座内的密封圈(见图 3中⑪)实现密封需满足两条件:1)密封圈确保有足够的压缩率;2)密封圈不能落入斜盘轴颈的平台位置。经计算,动环内密封圈的压缩量为15%,满足密封要求;条件二要求图8中C(斜盘平台边界)必须介于A、B之间。密封座上AB尺寸为1mm,因此AC理论取值范围为0 mm~1mm。满足这两个条件,可保证密封圈的使用要求,同时保证密封环、密封座两磨合面为弹性接触。因 AC取值范围较小,需要严格控制,因此以该尺寸作为封闭环建立尺寸链(见图 9)[4]。

图9 轴尾密封结构装配尺寸链

根据图 9尺寸链中各环尺寸中可以看出,尺寸链中壳体、斜盘尺寸公差较大,公差累积后超出闭环尺寸的基本尺寸要求(0mm~1mm),在各零件尺寸偏极限时,必然会发生装配干涉。

对该台产品的轴尾各零件轴向尺寸进行实测,计算 AC尺寸为-0.2mm,即密封座与斜盘平台侧面存在0.2mm的装配干涉。因尺寸链中含胶圈(图3中⑩)尺寸,发生干涉后端盖处的密封圈则会被过度压缩,产品装配时无法察觉。此时密封环与密封座之间的结合面近似为刚性接触,无法维持弹性压紧状态,从而导致磨合中发生漏油、过烧现象。

3 改进方案

3.1 重新设计尺寸链

为解决此装配干涉问题,需要对装配尺寸链中各零件的尺寸严格控制,确保封闭环的尺寸要求。因尺寸链中环数较多,且包含密封圈尺寸,因此考虑对尺寸链进行简化。通过对十余台不同批次产品的垫子、端盖、密封圈及密封环进行测量,四件零件组合后的尺寸简化为再根据各零件具体尺寸的工艺性压缩尺寸公差,重新建立的尺寸链见图10。

图10 改进后轴尾密封装配尺寸链

按照改进后尺寸链计算AC:

基本尺寸:1.3+11.2+10+2.3+2.2-1.2-25.2=0.6;

上公差:0+0.1+0+0+0+0.05+0.02=0.17;

下公差:-0.1-0.1-0.05-0.02-0.05-0.05-0.02=-0.39。

计算可得AC控制为0.21~0.77之间,可保证密封座与斜盘不发生干涉,同时密封圈不会露在斜盘台阶处,满足轴尾密封要求。按照改进后的尺寸链中的各尺寸,对零件进行设计更改。

3.2 针对返修品改进方案

按照上述改进方案可以满足新出厂产品的装配要求。因该产品有较多的返修、大修件,如完全按照上述尺寸链控制零件尺寸,会造成大量的零件报废。因此可通过对零件返修,保证装配间隙 AC要求。在不考虑密封座、端盖、密封圈等零件的尺寸情况下,按图 11所示尺寸链进行转换,以壳体到斜盘的高度差(H3)作为闭环,形成的尺寸链见图11。

图11 装配尺寸链图

计算H3取值:

基本尺寸:11.2+10+2.3+2.2-1.2-25.2=0.5;

上公差:0.1+0+0+0+0.02=0.12;

下公差:-0.1-0.05-0.02-0.05-0.02=-0.24。

图12 斜盘与壳体装配示意图

4 试验验证情况

基于上述分析,对本文提到的故障产品的斜盘平台侧面进行返修,实测装配尺寸H3为0.42mm,满足H3取值要求。对产品重新进行磨试,试验后检查密封座、密封环磨痕正常、均匀,产品无渗漏。

上述改进方案落实后,根据后续70余台新出厂产品及20余台返修产品的试验情况,再无出现类似轴尾问题,产品一次磨试合格率为 100%。密封环、密封座磨试后分解状态如图13所示。

图13 密封环、密封座磨试后分解状态

5 总结

本文针对某型号产品出现的轴尾漏油问题,基于对该产品的结构分析,完成故障原因的排除,并提出了改进方案:

1)根据结构设计特点,建立尺寸链;查明是由于零件尺寸公差控制不严,导致发生装配干涉,密封座与密封环无法形成弹性贴合,引发磨试中出现过烧现象;

2)通过对尺寸链中的零件尺寸进行控制,并结合产品装配关系,并对尺寸链转化,通过实测装配尺寸,保证装配间隙要求;

3)针对新出厂产品及返修产品制定了改进措施,通过试验验证了的改进措施的有效性。

[1] 张海泉. 机械密封在旋转设备中的应用[J]. 装备制造技术, 2012(07): 275-277.

[2] 张启发. 锅炉给水泵轴端机械密封的应用研究[D].山东大学, 2006.

[3] 成大先. 机械设计手册 第10篇 润滑与密封[M] .北京: 化学工业出版社, 2010.

[4] 王先逵. 机械制造工艺学[M]. 北京: 机械工业出版社, 2014.

Analysis of Burn Fault and Design Refinement in End Shaft Seal of one Pump Type

GAO Fei, XU Guang

(Shanghai Navy Equipment Department, Shanghai 200083, China)

In this paper, an oil leakage fault of a type pump during running test is discussed. Upon examination, sealing ring and socket in shaft end is burned and abnormal worn. Through analysis of the seal structure and review of dimension chain, it is found that, as the dimension tolerance not strictly controlled, assembly interference is occurred in shaft end. As a result, sealing ring and socket is not fitted elastically, which further causes the oil leakage fault. By means of dimension constraints and dimension chain transform, reasonable improvement measures are proposed to solve the problem.

oil leakage in end shaft; rotating seal; dimension chain

TH136

A

10.16443/j.cnki.31-1420.2015.06.013

高飞(1985-),男,工程师,主要从事机电专业。