某型船舶锚装置优化改进研究

王东涛,童小卫

(1. 海军驻上海沪东中华造船(集团)有限公司军事代表室,上海 200129;2. 沪东中华造船(集团)有限公司,上海 200129)

某型船舶锚装置优化改进研究

王东涛1,童小卫2

(1. 海军驻上海沪东中华造船(集团)有限公司军事代表室,上海 200129;2. 沪东中华造船(集团)有限公司,上海 200129)

某型船舶的锚装置在抛锚时分别出现了锚不能初始下滑和锚杆卡滞在锚链筒内等问题,通过锚链筒、锚卸扣、锚穴和锚唇等的优化改进,使问题得以解决,取得了满意的效果。

大抓力锚;锚卸扣;锚链筒;锚唇;锚穴

0 引言

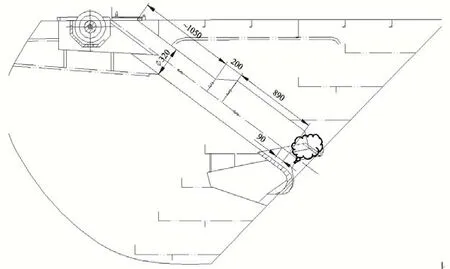

船舶锚装置是实现船舶锚泊的所有设备和装置的总称,它由锚、锚链、锚链筒、锚唇、掣动和固定装置、锚机等组成,典型的船舶锚装置布置图如图 1所示[1]。由于大抓力锚的质量相对较轻,约为其它普通锚重的 75%,为减轻整套锚装置的质量,许多船舶优先选用大抓力锚作为艏锚和边锚。AC-14大抓力锚是目前国际上获得认可的大抓力锚,且AC-14大抓力锚能适应各种泥、砂底质,稳定性好,收藏方便[1],但在新造船舶实际的设计应用中,也发现存在很多设计上的难点和问题。某型船舶采用国内标准(GB/T3972-2005[2])的 AC-14大抓力锚作为艏锚,该型首制船的锚装置在码头系泊试验时,分别出现了在抛锚过程中锚不能初始下滑和锚杆卡滞在锚链筒内等问题,由于此时锚装置已订货并制造,在锚链筒处船体结构与外板已开孔,锚链筒已安装,若要对锚装置进行重新设计改进,工作量和难度都很大,时间上也不允许。经与设计单位沟通后,通过认真分析研究,对锚链筒、锚卸扣、锚穴和锚唇等进行了优化设计,并反复试验、改进,最终使落锚获得成功,避免了大的返工,确保了研制工程的质量和进度,取得了满意的效果。

1 主要问题和原因分析

1.1 主要问题

1)锚杆卡滞在锚链筒内

图1 船舶锚装置侧视图

一般新型船舶的首制船应制作锚装置的锚、锚链筒及其凸缘、锚穴等操作模型,并按锚装置的设计布置和角度等进行木模拉锚试验,验证它们与艏部线型的配合尺寸及安装位置的合理性、正确性,以保证锚能顺利收放。某型船舶锚装置的原设计方案中锚链筒倾斜角度α1(锚链筒中心线与水平线的夹角)为35°,根据以往的经验,该角度偏小,会阻碍落锚。与设计单位进行沟通后,该型首制船在木模拉锚试验时,将α1调整为36°,锚(木模)能顺利下滑,但在锚装置码头系泊试验时,锚下滑一定距离后,锚杆端部(锚卸扣)抵住锚链筒上表面,出现了阻锚现象。

2)锚不能初始下滑

在码头系泊试验过程中,锚收到位后,偶尔会出现锚链完全放松后,锚不能靠自身重力下滑,当起锚终速度较大时,发生卡锚的机会也越大,频繁多次收紧、放松锚链,锚仍然不能下滑,需用撬棒施加外力后,才能下滑。

3)在码头系泊试验过程中,发现锚杆卡滞在锚唇铸钢件处。

4)在木模拉锚试验时,发现锚爪在收入锚穴端板后,没有完全固定住,锚爪会晃动。

1.2 原因分析

经过多次试验,反复观察,并进行了具体的分析研究后,发现问题的主要原因有以下几个方面:

1)当锚链筒倾斜角度α1(锚链筒中心线与水平线的夹角)小于36°时,锚在下滑过程中,锚自重产生的下滑力偏小,其自重产生的下滑力分量不足以克服锚杆及锚卸扣与锚链筒之间产生的摩擦力,锚不能依靠自重下滑,会导致抛锚困难,以往建造的其它船舶就出现过此类情况;

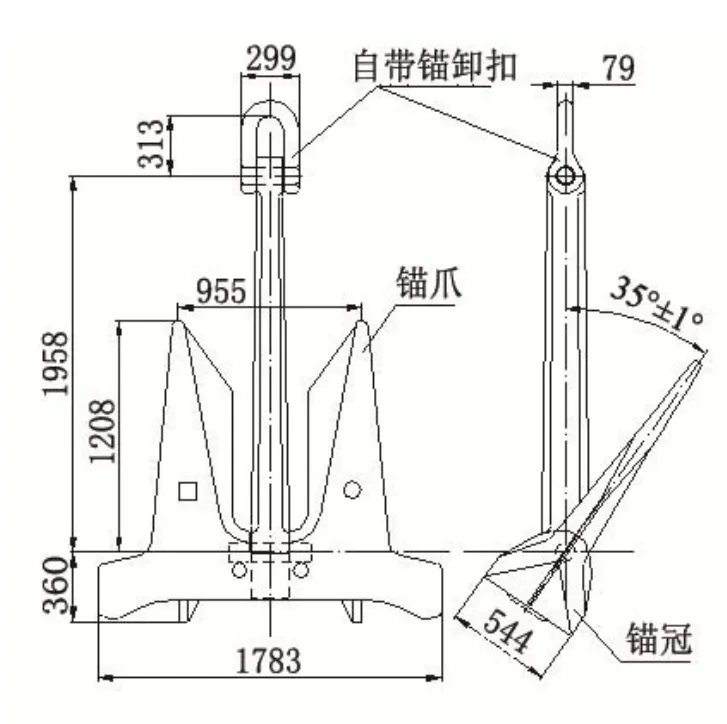

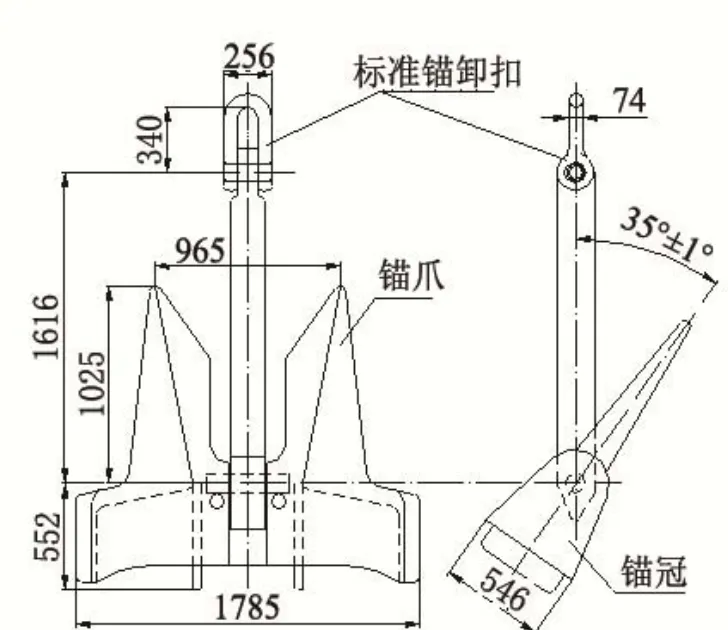

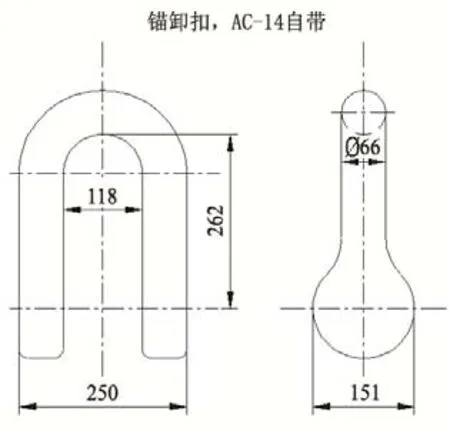

2)锚链筒直径与锚杆及锚卸扣大小尺寸不匹配,锚杆和锚卸扣尺寸过大,而锚链筒直径偏小。与等重的普通锚相比,国内标准的AC-14大抓力锚的锚杆尺寸较大,该型船舶的锚链筒直径为φ320mm,落锚过程中,锚在下滑一定距离后,锚杆端部抵住锚链筒上表面;与锚杆适配的锚卸扣尺寸偏大,AC-14大抓力锚自带的锚卸扣与标准的锚卸扣(GB/T 547-1994[3])存在一定差异,相对来说,显得较宽较短。以1845kg的AC-14大抓力锚为例,其自带锚卸扣宽299mm,而对应的标准锚卸扣a16的宽度为256mm,如图 2、图 3所示(图中的尺寸单位为mm)。锚卸扣变宽导致其较易与锚链筒接触,从而增加与锚链筒内壁的摩擦力,对抛锚不利;

3)由于锚唇放样前突不够,使锚进入锚穴的过程中,锚爪先与锚穴顶板接触,然后锚冠与锚唇接触,造成锚爪与锚穴顶板之间存在一定的作用力,导致锚爪与锚杆夹住锚穴顶板与锚链筒,使锚不能依靠自身重力下滑;

图2 国内标准的AC-14大抓力锚[2]

图3 国外AC-14大抓力锚[5]

4)锚唇设计不合理。在落锚过程中,锚杆卡在锚唇的加强铸钢件处,导致锚无法下落;

5)锚爪收回锚穴时与锚穴端板有一定的距离,锚穴端板不能牢固固定住锚爪。

2 改进研究

经与设计单位沟通后,决定采取通过对锚链筒、锚卸扣、锚穴和锚唇等的优化改进来解决卡锚等问题。

2.1 锚链筒

经实船勘验,锚装置的锚、锚卸扣、锚链筒、锚穴和锚唇等都已制作、安装完毕,且都符合施工图纸要求。由于锚杆端部抵住锚链筒上表面的主要原因是锚链筒直径与锚杆及锚卸扣大小尺寸不匹配(锚杆和锚卸扣尺寸过大、而锚链筒直径过小),因此需采取减小锚杆和锚卸扣的尺寸或放大锚链筒直径的方法来解决。船舶的锚装置设计应根据《舾装数计算书》计算结果进行选取。如果减小锚杆的尺寸,将不能满足以上规定和要求;而采取直接放大锚链筒直径的方法,虽然能解决该问题,但是锚链筒开孔处的艏部船体线型非常复杂,工作量和难度都很大。因此,采取对锚链筒进行局部修改的措施,主要是通过加大锚链筒中间部分的直径,将原来直径 320mm的圆筒改成440mm×320mm的腰圆,该方法不需重新制作锚链筒,也无需对外板、船体内部结构进行较大改动,避免了放样、切割、装焊等大量返工工作。

经现场测量,卡锚处距锚链筒在 1甲板的出口距离约为1400mm,经反复试验,并对卡滞点进行了测量,测量结果如下:1400mm(3次),1500mm(3次),1600mm(2次),以上距离均为卡滞点距锚链筒上半部与 1甲板交点的尺寸。根据以上测量结果,确定锚链筒改进方案,如图4所示。

从图 5实船锚链筒图片中可以看出,该改进方案无需改动外板和其它船舶构件,可以在实船上实施。经过修改的局部锚链筒直径明显加大,并且过渡合理,通过反复试验证明,锚杆端部不再与锚链筒上表面发生碰撞。

图4 锚链筒改进方案示意图

图5 实船锚链筒图

2.2 锚卸扣

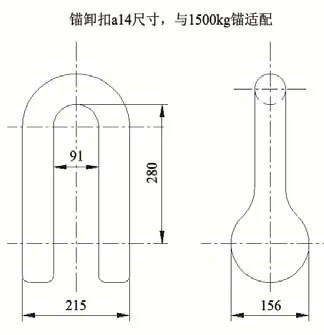

该型船舶 AC-14大抓力锚自带的锚卸扣尺寸较大,也是造成卡锚的原因之一,该锚卸扣的具体尺寸见图 6。该船锚重 1080kg,如果选用普通锚,其重应为 1440kg(1080kg/0.75=1440kg)。根据锚卸扣标准(GB/T547-94),应选用规格为a14的锚卸扣,具体尺寸见图7。在保证锚卸扣强度满足要求的情况下,设计出外部尺寸同a14、内部尺寸能与1080kg大抓力锚锚杆匹配的锚卸扣。通过减小锚卸扣外部尺寸,可增加锚下滑过程中锚杆中心线与水平面的夹角,增大锚自重沿锚下滑方向的分量,有利于锚的下滑。

2.3 锚唇

解决了锚杆端部抵住锚链筒上表面的问题后,在锚杆下落至锚链筒与锚唇连接处时,又卡在锚唇(铸钢件)上。卡住锚杆的铸钢件(锚唇上卡住锚杆的部位如图8中波浪线处所示)约为90mm,通过与设计单位的沟通,确认割除该部分铸钢件不会对主体结构强度产生影响,割除后通过反复试验证明,锚杆不再与锚唇发生碰撞,这一问题得到了彻底解决。

2.4 锚穴和锚唇

经实船勘验,发现在锚进入锚穴的过程中,锚爪先与锚穴顶板接触,然后锚冠与锚唇接触,锚爪及锚穴顶板上接触处有特别明显的划痕。反复观察锚进入锚穴后的运动情况,发现锚到位瞬间锚爪先与锚穴顶板接触,在锚机拉力作用下,锚进一步往锚链筒内运动,直至锚冠与锚唇接触使锚收紧固定。在此过程中,锚爪住与锚穴顶板之间存在较大的挤压力,使锚“卡”在锚穴内,再次放锚时锚的自重无法克服该“挤压力”,造成卡锚。

图6 AC-14大抓力锚自带的锚卸扣尺寸

图7 a14锚卸扣的具体尺寸

图8 锚唇上卡住锚杆的部位

经过研究,决定在锚唇上增加一块垫板,如图 9所示,并对铸钢闸刀链器的安装位置相应进行适当调整,使锚进入锚穴的过程中,锚冠先与锚唇接触,然后锚爪翻转贴紧锚唇顶板,避免锚爪与锚穴顶板出现挤压。

图9 在锚唇上增加垫板的位置图

2.5 锚穴端板

船舶航行过程中,遇到风浪较大的情况时,锚爪如果固定不牢,会与船体产生碰撞,产生巨大的噪音,情况严重时还会破坏船舶的结构,因此,在锚穴中一般都会安装一块锚穴端板来固定锚爪,这样即使在大风浪的情况下,依然可以确保其牢固的固定在锚穴处。原设计方案中,锚穴端板没有完全固定住锚爪。将锚穴端板向船艏方向平移了60mm后,锚爪在收入到锚穴端板后,使其正好卡住锚爪,将锚爪牢固的固定住,解决了锚爪摇晃的问题,如图10所示。

图10 实船上的锚穴端板

3 结论

经试验和交付后使用证明,通过锚链筒、锚卸扣、锚穴和锚唇等的优化改进,某型船舶的锚装置的问题得到彻底解决。在后续同类型船的锚装置改进中,该方法得到了推广应用,其它船厂在解决相似的锚装置问题时,也都取得了满意的效果。

经了解,其它型号的船舶锚装置的设计也出现过类似的问题,因此,选用大抓力锚作为船舶锚装置的艏锚时,大抓力锚锚杆及锚卸扣的尺寸、锚链筒倾斜角度α1等涉及锚收放的设计问题应引起足够的重视,在选取锚链筒的直径时,建议在经验公式的基础上适当加大,锚链筒倾斜角度α1也宜取36°或适当加大。

[1] 杨洪刚, 黄广明, 孙宝国, 李松玲. 水面舰船锚装置设计[J]. 舰船工程, 2013(S1): 78-81, 162.

[2] CB/T 3972-2005. AC-14大抓力锚[S]. 北京: 国防科学技术工业委员会, 2005.

[3] GB/T 547-1994. 锚卸扣[S]. 北京: 国家技术监督局, 1994.

[4] 镇江汉森. AC-14大抓力全平衡锚[OL] .http://gb.zjhansen.com.

[5] 陈金发. 船舶锚链筒的设计和放样[M]. 北京: 国防工业出版社, 1978.

[6] 中国船级社. 钢质海船入级与建造规范[M]. 北京:人民交通出版社, 2012.

[7] 中国船舶工业总公司. 船舶设计使用手册[M]. 北京: 国防工业出版社, 2002.

A Certain Type of Ship's Anchor Device Optimization Improvement Research

WANG Dong-tao1, TONG Xiao-wei2

(1. Navy Representative Office at Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China;2. Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

Anchor device of a ship cannot be initially dropt and the bolt is stuck in the hawse pipe.Aiming to solve such problems, the hawse pipe, anchor shackle, anchor pit and anchor mouth are optimized. Satisfactory results are achieved.

high holding power anchor; anchor shackle; hawse pipe; anchor mouth; anchor pit

U664.4

A

10.16443/j.cnki.31-1420.2015.06.009

王东涛(1967-),男,高级工程师,研究方向:舰船总体建造。