羊肉脉动真空腌制工艺参数优化及腌制模型建立

徐薇薇,王振宇,倪 娜,田建文,张德权,*

(1.中国农业科学院农产品加工研究所,农业部 农产品加工重点实验室,食品安全与营养协同创新中心,北京 100193;2.宁夏大学农学院,宁夏 银川 750021;3.宁夏科 学技术厅,宁夏 银川 750001)

羊肉脉动真空腌制工艺参数优化及腌制模型建立

徐薇薇1,2,王振宇1,倪娜1,田建文2,3,张德权1,*

(1.中国农业科学院农产品加工研究所,农业部 农产品加工重点实验室,食品安全与营养协同创新中心,北京 100193;2.宁夏大学农学院,宁夏 银川 750021;3.宁夏科 学技术厅,宁夏 银川 750001)

为提高腌制速率,以羊肉为材料,研究了脉动真空腌制时间、盐溶液质量分数、真空压力、脉动比(真空压力保持时间与常压保持时间之比)对腌制效果的影响,建立羊肉脉动真空腌制盐分迁移模型。结果表明脉动真空腌制较常压腌制效率提高8%~26%,依据模型预测结果与实际操作所确定的最佳工艺参数为盐溶液质量分数17%、腌制时间6 h、脉动比1.13(17 min∶15 min),此条件下羊肉盐含量为4.31%,与预测值4.29%非常接近。

羊肉;脉动真空腌制;优化;响应面分析法;腌制模型

羊肉营养丰富,风味独特且具有补气滋阴、暖中补虚、开胃健力等功效,近年来,广受人们喜爱[1]。与此同时,我国的羊肉产业迅速发展,羊肉总产量从1998年的234.6万 t增加到2012年的401万 t,年平均增长率约为11.09%,远高于世界平均增长速度[2]。目前羊肉主要以鲜食为主,但随着人们消费要求的提高以及羊肉产量的增长,多元化的羊肉产品将成为未来发展趋势。羊肉的腌制则是羊肉产品多样化的重要基础。

腌制是肉制品加工过程中一个重要的工艺环节,已从过去单纯的为了防腐保藏,发展到改善风味、颜色和提高品质等目的[3]。在实际生产中,腌制除独立作为加工工艺外,还常作为肉制品加工工艺的前处理工艺,如烟熏、烤制、风干等,以获得风味独特、品质稳定的产品[4-6]。但传统的腌制加工方法,存在加工时间长、产品盐分含量不均匀等问题。

脉动真空腌制作为一种高效静态腌制方法,可以有效提高腌制速率,并且较好地保持肉品形态,提高产品出品率[7]。近年来,国内外对于脉动真空技术的研究,主要集中在果蔬的渗透脱水和干酪的制作等方面[8-10],将脉动真空腌制应用于羊肉加工中较少,且没有具体参数。本研究以盐含量为指标,通过研究腌制时间、盐溶液质量分数、真空压力、脉动比对羊肉腌制的影响,得出脉动真空腌制羊肉的最佳工艺,为加快羊肉工业化生产提供技术指导。

1 材料与方法

1.1材料

羊肉 选用6~10 月龄统一饲养、统一宰杀的苏尼特羊后腿米龙部位,样品采集于内蒙古锡林浩特市小肥羊有限公司;精制食盐 市购。

1.2仪器与设备

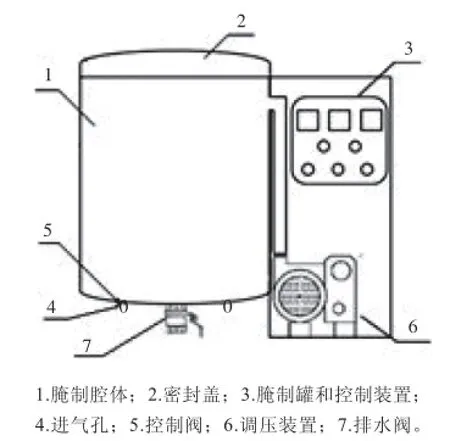

PAL-FM1盐度计 日本Atago公司;脉动真空腌制机 自行研制(图1)。

图1 脉动真空腌制机示意图Fig.1 Schematic diagram of salting machine with pulsed vacuum pressure

脉动真空腌制是指将原料置于有腌制液的容器内,使腌制时压力在真空与大气压之间周期脉动的过程[11]。本装置模拟脉动真空过程,设计将物料放置于腌制腔体内,利用调压装置实现真空脉动过程。

1.3方法

1.3.1工艺操作

将羊肉于冰箱冷冻保存,使用前4 ℃解冻18 h,修整成3 cm×3 cm×2 cm的无筋膜肉块放入腌制机内腌制,腌制液与肉的添加比例为2∶1(mL/g),此时确保腌制液完全浸没肉块。

1.3.2盐含量测定

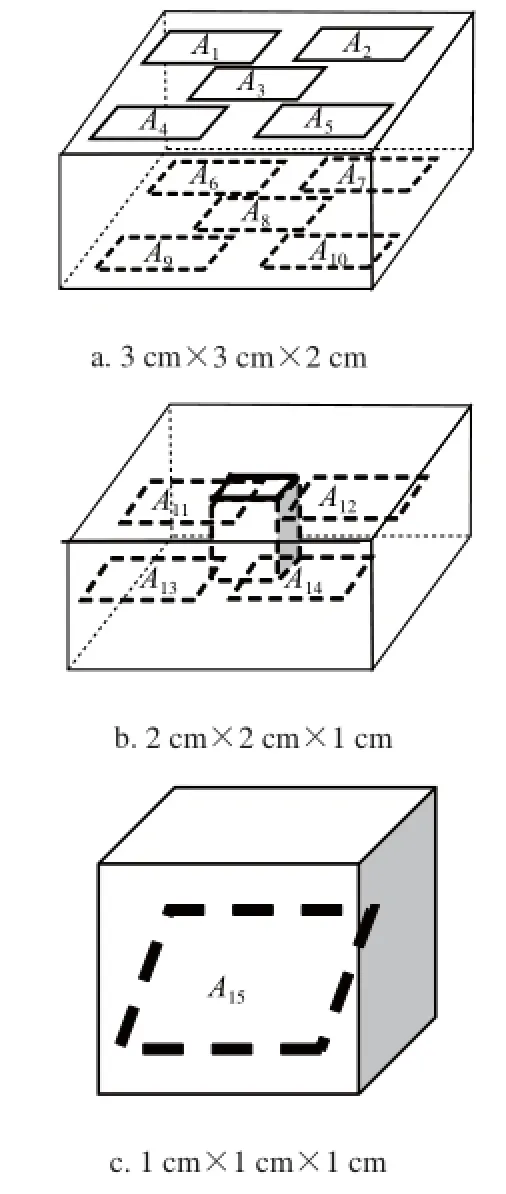

用盐度计分别在肉块每层5 个点处(图中方块代表测试点位置)测其盐含量,共测3 层,见图2。羊肉盐含量计算公式为:

式中:An为将肉块分层分区后各区域的盐含量。

图2 盐含量测点位置Fig.2 Measurement positions of salt content

1.3.3单因素试验

每组试验选取5 块羊肉,在不同腌制时间、盐溶液质量分数、真空压力和脉动比条件下进行腌制,对其盐含量进行测定。

1.3.3.1腌制时间对羊肉腌制效果的影响

将羊肉在真空压力-70 kPa、脉动比1(15 min∶15 min)、盐溶液质量分数15%条件下,分别腌制1.5、3.0、4.5、6.0 h;并对其进行对照实验,即在常压条件下,用质量分数15%的盐溶液腌制1.5、3.0、4.5、6.0 h后测定羊肉中盐含量。

1.3.3.2盐溶液质量分数对羊肉腌制效果的影响

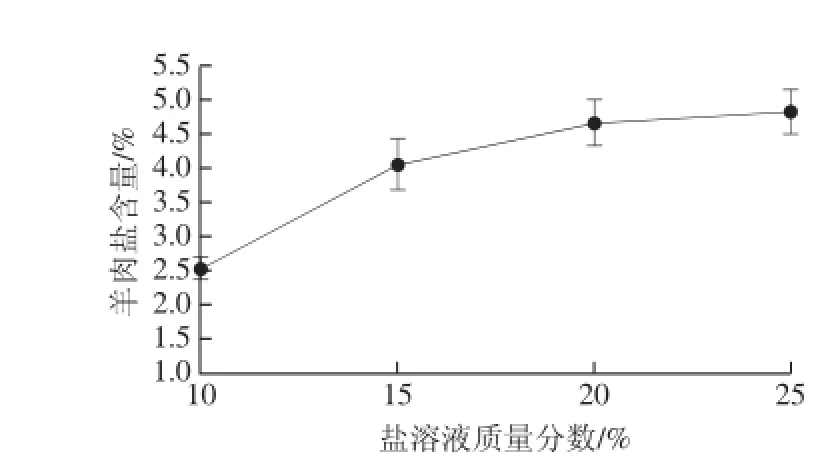

将羊肉在真空压力-70 kPa、脉动比1(15 min∶15 min)条件下,分别于质量分数为10%、15%、20%、25%的盐溶液中腌制4.5 h,对其盐含量进行测定。

1.3.3.3真空压力对羊肉腌制效果的影响

将羊肉在真空压力-40、-50、-60、-70 kPa,脉动比1(15 min∶15 min)条件下,盐溶液质量分数15%条件下腌制4.5 h,测定其盐含量。

1.3.3.4脉动比对羊肉腌制效果的影响

将羊肉在真空压力-70 kPa、脉动比0.5(15 min∶30 min)、1(15 min∶15 min)、1.5(22.5 min∶15 min)、2(30 min∶15 min)条件下,用质量分数为15%的盐溶液腌制4.5 h,测定其盐含量。

1.3.4 响应面分析

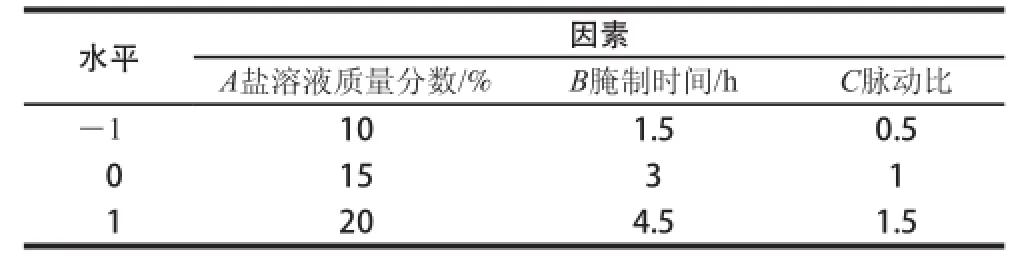

在单因素试验的基础上,采用Box-Behnken原理,以羊肉盐含量为响应值,设计三因素三水平试验,试验因素编码及各自变量水平见表1。

表1 Box-Behnken试验因素水平表Table1 Factors and coded levels used in Box-Behnken design

1.4数据分析

采用Design-Expert 7.0.0软件对试验进行设计及响应面分析,应用Excel 2007与SPSS对单因素试验进行数据分析、作图。

2 结果与分析

2.1羊肉腌制单因素试验结果

2.1.1腌制时间对羊肉腌制效果的影响

图3 腌制时间对羊肉盐含量的影响Fig.3 Effect of salting time on salt content of lamb

由图3可知,脉动真空腌制技术较常压腌制效率提高8%~26%。原因在于脉动真空腌制过程中,由于压力幅值在真空与常压间不断循环变化,依据流体动力学原理和形变松弛现象,使肉品组织结构发生变化,有效促进腌制液在肉品组织内的流动[12-13]。与对照组相比,当脉动真空腌制处于真空状态时,肉品组织结构膨胀,组织内部气体与自由态水分被排出,为腌制液的进入减少阻碍;在压力恢复到常压时,腌制液快速进入肉品孔隙内部,从而加快溶质的物质迁移[14],促使盐分分布更加均匀[15]。随着腌制时间的延长,羊肉盐含量逐渐升高,当腌制时间为3 h后,羊肉中盐含量增加趋势变缓,因此选择最适腌制时间3 h。

2.1.2盐溶液质量分数对羊肉腌制效果的影响

由图4可知,羊肉的盐含量随盐溶液质量分数的升高而增加,当盐溶液质量分数达到15%后,羊肉中盐含量增加趋势变缓。这是因为渗透液浓度的提高,加快渗透过程中物质迁移率[16],但随着渗透液质量分数的增加,其黏度必然增加,水分的扩散系数就会降低,对扩散速率产生负影响[17]。综合考虑试验结果与实际生产成本,选择15%为最适宜盐溶液质量分数。

图4 盐溶液质量分数对羊肉盐含量的影响Fig.4 Effect of salt concentration on salt content of lamb

2.1.3真空压力对羊肉腌制效果的影响

图5 真空压力对羊肉盐含量的影响Fig.5 Effect of vacuum pressure on salt content of lamb

从图5可以看出,羊肉中盐含量随着真空度的提高而增高,并且在真空压力为-70 kPa时,羊肉盐含量显著高于其他真空压力(P<0.05)。与Deumier等[7]得出结论脉动腌制真空压力-85 kPa时原料肉中盐含量增加显著高于真空压力-60、-30 kPa相似。综合腌制机真空压力量程,选择真空压力-70 kPa为脉动真空腌制固定真空压力值。

2.1.4脉动比对羊肉腌制效果的影响

图6 脉动比对羊肉盐含量的影响Fig.6 Effect of pulse ratio on salt content of lamb

由图6可知,在腌制过程中,当脉动比小于1时,羊肉中盐含量随着脉动比的升高而增加,并达到最大值;当脉动比大于1时,羊肉中盐含量则呈下降趋势。利用脉动真空腌制可以提高羊肉腌制速率,随着脉动比的增大,即真空腌制时间的延长,常压保持时间相对缩短,羊肉组织结构膨胀程度增加并达到最大限度,此时应将压力调至常压以利于流体动力学作用加速渗透传质过程。当达到平衡时再次降低压力幅值,如此反复循环。选择1为腌制最适宜脉动比。

2.2羊肉脉动腌制预测模型建立与响应面交互作用分析

2.2.1腌制预测模型建立

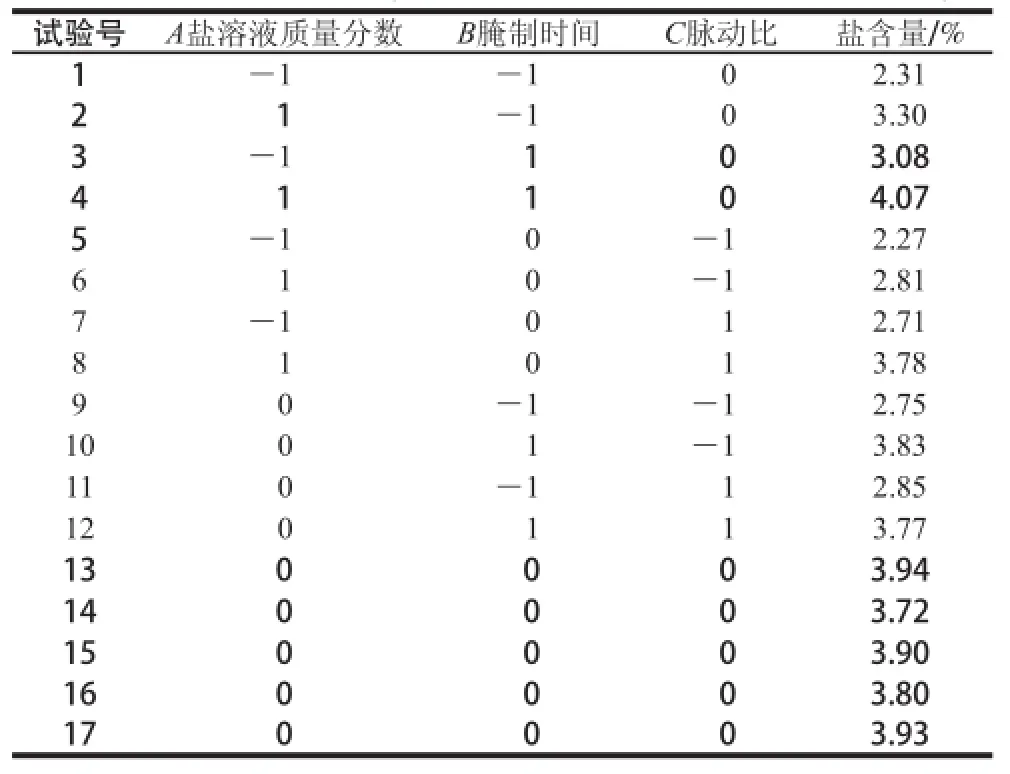

根据Box-Behnken设计原理,综合单因素试验结果,确定真空压力为-70 kPa,选取腌制时间、盐溶液质量分数、脉动比3 个因素为自变量,以羊肉盐含量为响应值,设计17 个试验点,其中12 个析因点、5 个零点。所有试验重复3 次,试验方案与结果见表2。

表2 响应面分析试验设计及结果Table2 Experiment design and results for response surface analysis

应用Design-Expert对试验数据进行多元回归拟合,得到羊肉盐含量与所选3 个因素的二次多项回归模型为:

Y=3.87+0.45A+0.44B+0.18C+2.451×10-5AB+ 0.13AC-0.040BC-0.54A2-0.14B2-0.43C2

对该回归模型进行方差分析,结果见表3。

表3 回归模型方差分析结果Table3 Analysis of variance for the established regression model

对该回归模型进行方差分析,结果表明,模型P=0.000 8,表明模型高度显著。其中一次项A、B,二次项A2、C2对响应值Y影响极显著(P<0.01);一次项C对响应值Y影响显著(P<0.05);其余项均不显著(P>0.05)。F检验表明3 个因素对响应值Y的影响程度为盐溶液质量分数(A)>腌制时间(B)>脉动比(C)。模型决定系数R2=0.951 7,表明该模型可以解释95.17%的试验,模型拟合度较高。

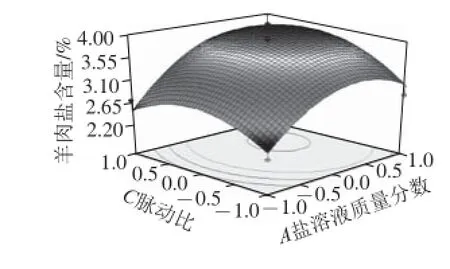

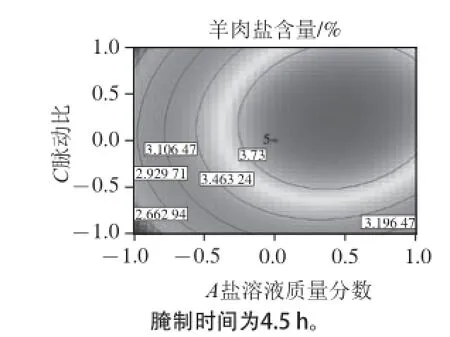

2.2.2响应面交互作用分析

利用Design-Expert软件得到不同因素的响应分析图,见图7~9。其中等高线图可以直观的反应两变量交互租用的显著程度,圆形表示交互作用不显著,椭圆则显著[18]。

图7 盐溶液质量分数和腌制时间交互作用对羊肉盐含量的影响Fig.7 Effect of salt concentration of brine and salting time on salt content of lamb

从图7可以看出,当盐溶液质量分数不变时,羊肉盐含量随腌制时间的延长而升高,但增长速率逐渐变小;当腌制时间不变时,羊肉盐含量随盐溶液质量分数增加而增加。腌制时间与盐溶液质量分数交互作用不明显。

图8 盐溶液质量分数和脉动比交互作用对羊肉盐含量的影响Fig.8 Effect of salt concentration and pulse ratio on salt content of lamb

从图8可以看出,当盐溶液质量分数一定时,羊肉盐含量随着脉动比的增加先增大后减小;当脉动比一定时,羊肉盐含量随盐溶液质量分数的增加而增加,趋势逐渐平缓。脉动比与盐溶液质量分数对羊肉盐含量交互作用显著,且在脉动比的0~1水平与盐溶液质量分数的0~1水平存在最大值。

图9 腌制时间和脉动比交互作用对羊肉盐含量的影响Fig.9 Effect of salting time and pulse ratio on salt content of lamb

图9为盐溶液质量分数一定时,脉动比和腌制时间及两者交互作用对羊肉盐含量的影响。当腌制时间一定时,羊肉盐含量随脉动比的增加呈先升高后降低趋势;当脉动比一定时,羊肉盐含量随腌制时间的延长而升高。脉动比与腌制时间对羊肉脉动腌制交互作用不明显。

在试验选取因素范围内,通过Design-Expert软件根据回归模型得出最佳工艺参数为:盐溶液质量分数17.2%、腌制时间6 h、脉动比1.115(16.15 min∶15 min)。由模型得到羊肉盐含量预测值为4.29%。考虑实际生产中操作方便,将工艺参数稍作调整:盐溶液质量分数17%、腌制时间6 h、脉动比1.13(17 min∶15 min)。使用调整后参数进行验证实验,重复实验3 次,羊肉盐含量平均值为4.31%,与理论预测值基本相符,且腌制后羊肉的形状完整,无弯曲或变形情况,与腌制前无明显变化。

3 结 论

脉动真空腌制能显著提高羊肉的腌制效率,与常压腌制相比,腌制效率可提高8%~26%。脉动真空腌制过程中,盐溶液质量分数、腌制时间、脉动比对羊肉盐含量均有极显著影响,各因素对响应值影响大小为:盐溶液质量分数>腌制时间>脉动比。结合Design-Expert软件分析结果与实际操作得出最佳工艺参数为盐溶液质量分数17%、腌制时间6 h、脉动比17 min∶15 min,此条件下羊肉盐含量为4.31%,与预测值非常接近。

[1] 郑灿龙. 羊肉的营养价值及其品质的影响因素[J]. 肉类研究, 2003,17(1): 47-48.

[2] 王琳琛. 不同品种羊肉制肠适宜性研究[D]. 北京: 中国农业科学院, 2013.

[3] 周光宏. 肉品加工学[M]. 北京: 中国农业出版社, 2009: 157-158.

[4] CHIRALT A, FITO P, BARAT J M, et al. Use of vacuum impregnation in food salting process[J]. Journal of Food Engineering, 2001, 49(2):141-151.

[5] 于新, 赵春苏, 刘丽. 酱腌腊肉制品加工技术[M]. 北京: 化学工业出版社, 2012: 65-69.

[6] 罗扬. 真空腌制在腊肉加工中的应用技术研究[D]. 长沙: 湖南农业大学, 2011.

[7] DEUMIERA F, BOHUONB P, TRYSTRAMD G, et al. Pulsed vacuum brining of poultry meat: experimental study on the impact of vacuum cycles on mass transfer[J]. Journal of Food Engineering, 2003, 58(1):75-83.

[8] MARTINEZ-VALENCIA B B, ABUD-ARCHILA M, RUIZCABRERA M A, et al. Pulsed vacuum osmotic dehydration kinetics of melon (Cucumis melo L.) var. cantaloupe[J]. African Journal of Agricultural Research, 2011, 6(15): 3588-3596.

[9] CORRÊA J L G, PEREIRA L M, VIEIRA G S, et al. Mass transfer kinetics of pulsed vacuum osmotic dehydration of guavas[J]. Journal of Food Engineering, 2010, 96(4): 498-504.

[10] FANTE C, CORRÊA J, NATIVIDADE M, et al. Drying of plums(Prunus sp, c.v Gulfblaze) treated with KCl in the fi eld and subjected to pulsed vacuum osmotic dehydration[J]. International Journal of Food Science and Technology, 2011, 46(5): 1080-1085.

[11] DEUMIER F, TRYSTRAMC G, COLLIGNAN A, et al. Pulsed vacuum brining of poultry meat: interpretation of mass transfer mechanisms[J]. Journal of Food Engineering, 2003, 58(1): 85-93.

[12] FITO P. Modelling of vacuum osmotic dehydration of foods[J]. Journal of Food Engineering, 1994, 22(4): 313-316.

[13] ERTEKIN F K, CAKALOZ T. Osmotic dehydration of peas: Ⅰ. influence of process variables on mass transfer[J]. Journal of Food Processing and Preservation, 1996, 20(2): 105-119.

[14] CORZO O, BRACHO N, RODRIGUEZ J, et al. Deter mination of water effective diffusion coeffi cient of sardine lambs during vacuum pulse osmotic dehydration[J]. Food Science and Technology, 2007,40(8): 1452-1457.

[15] GONZALES-MARTINEZ C, CHAFER M, FITO P, et al. Development of salt profi les on Manchego type cheese during brining. Infl uence of vacuum pressure[J]. Journal of Food Engineering, 2002,53(1): 67-73.

[16] GALLART-JORNET L, BARAT J M, RUSTAD T, et al. Infl uence of brine concentration on Atlantic salmon fi llet salting[J]. Journal of Food Engineering, 2007, 80(1): 267-275.

[17] 王晓拓, 高振江, 曾贞, 等. 脉动压腌制双孢菇工艺参数优化[J]. 农业工程学报, 2012, 28(7): 282-287.

[18] 杨文鸽, 谢果凰, 颜伟华, 等. 响应面分析法优化海鳗的湿腌工艺[J].中国食品学报, 2010, 10(1): 13 3-139.

Optimization of Salting of Lamb Meat under Pulsed Vacuum Pressure by Response Surface Methodology

XU Weiwei1,2, WANG Zhenyu1, NI Na1, TIAN Jianwen2,3, ZHANG Dequan1,*

(1. Institute of Agro-Products Processing Science and Technology, Key Laboratory of Agro-Products Processing, Ministry of Agriculture,Collaborative Innovation Center of Food Safety and Nutrition, Chinese Academy of Agricultural Sciences,Beijing 100193, China; 2. School of Agriculture, Ningxia University, Yinchuan 750021, China;3. Science and Technology Hall of Ningxia, Yinchuan 750001, China)

In order to improve the salting effi ciency of lamb meat, the salting process was carried out under pulsed vacuum pressure. The optimization of salting time, salt concentration, vacuum pressure and pulse ratio (vacuum pressure to atmospheric pressure dwell time ratio) based on salt content of lamb meat was performed using combination of one-factor-ata-time method and response surface methodology. As a result, a second-order polynomial regression was established. Results showed that the salting efficiency under pulsed vacuum was increased by 8%-26% compared with under atmospheric pressure. Considering actual production, the optimal parameters were determined as follows: salt concentration, 17%; salting time, 6 h; and pulse ratio, 1.13 (17 min:15 min). Experiments conducted under these conditions led to a salt content of 4.31%,which was close to the predicted value of 4.29%.

lamb; pulsed vacuum salting; optimization; response surface methodology; salting model

TS251.5

A

1002-6630(2015)14-0029-05

10.7506/spkx1002-6630-201514006

2014-01-01

中国农业科学院基本科研业务费预算增量项目(2013ZL013);公益性行业(农业)科研专项(201303082);国家现代肉羊产业技术体系建设专项(CARS-39)

徐薇薇(1987—),女,硕士研究生,研究方向为肉品科学与技术。E-mail:challengeivy2013@gmail.com

张德权(1972—),男,研究员,博士,研究方向为肉品科学与技术。E-mail:dqzhang0118@126.com