微径刻字刀的结构改进

金振 周建强 翟帅

摘 要:微径刻字刀由于开半过长,刀体的刚度低,加上悬伸量大,加工时易产生振动,影响加工表面质量和刀具寿命。理论分析表明:刀具变形量随着悬伸量的增加而变大,随着刀具悬伸量到达18 mm时,变形量迅速增加;通过对刀具进行模态分析来改进刀具结构,减小开半长度,从而提高刀具的刚度,有助于减小刀具的振动。

关键词:微径铣削 悬伸量 刚度 模态分析 振动

中图分类号:TN24 文献标识码:A 文章编号:1674-098X(2015)07(a)-0106-02

微径铣削加工技术是指利用微小直径铣刀,在高转速下,对加工材料实现微量高效的去除。由于微径刻字刀的悬伸量比较大,在高速旋转切削时,刀具系统产生振动,从而在加工过程中,易造成刀具弯曲和断裂,而且增加了被加工工件的表面粗糙度[1-3]。悬伸量过大又会造成振动问题,而模态分析是用于确定设计中的结构或者部件的振动特性,即振型和固有频率,也可以作为其他动力学分析问题的起点[4]。

微径刻字刀具的不同结构会造成铣刀刚度的不同,微径铣刀的刚度直接影响被加工工件的成形精度,过低的刚度,易使刀具变形,从而对加工表面造成误差,影响加工尺寸精度,极易造成刀具的磨损和断刀。

该文从理论分析和模态分析,验证微径刻字刀的悬伸量与变形量和振动的关系,从而改进刀具的结构,提高刀具的刚度,改善刀具的加工时间和加工质量。

1 微径刻字刀具的刚度分析

1.1 生产中的刀具结构

在实际生产加工中,由于微径铣刀的直径比较小,所以极易磨损。J.fleisher等研究了刀具刀刃形状对刀具磨损和破损、以及切削力的影响,采用有限元分析优化,设计出系列单刃微径铣刀,试验结果表明单刃比多刃铣削更加稳定[5],所以生产中都是使用单刀刃加工。

轮胎模具侧板上的字体加工使用的是开半刻字刀具,所以开半的长度所占刀体总长度的比例,决定了刀具夹持的位置不同和刀头悬伸量的不同,也同时会影响到刀具的刚度。目前,实际生产中,开半长度约占刀棒总长度的1/3,刀棒上下都开半,保留中间实心部分做为夹持部分,利于提高刀棒的利用率。

1.2 微径铣刀建模

开半长度的不同造成了刀具夹持位置的不同,从而造成悬伸量的不同大小,影响了刀具的刚度。图1中建模的参数:刀头直径0.2mm,刀柄直径6mm,刀具夹持长度10mm,刀具悬伸长度为31mm,施加在刀尖的静态力为15N。

传统的立铣刀的刀头和刀柄的直径是在一个数量级上,所以建模成一个具有固定横截面的悬臂梁,而微径铣刀是不等截面,可以简化成一个阶梯悬臂梁[6]。从图中可以看出,微径铣刀由3部分组成:刀柄部分、刀颈部分和刀头部分,分别用a、b和c,l表示悬伸的总长度。为了更准确的建模,认为模型中的3个部分是各自分离的,并且具有独自的转动惯量。为了计算方便,机床的刚度没有考虑在内。

1.3 理论公式

弯曲函数通过悬臂梁理论来计算:

(1)

(1.1)式中,

(2)

解(1.2)中方程,得刀具变形量函数为:

式中x,y,z,z1,z2,z3,z4,z5,z6是由刀具材料决定的常量。

从图2中可以看出,随着刀具悬伸量到达18 mm时,刀具的变形量迅速增大,刀柄部分变形量比较小,而刀颈部分和刀头部分的变形量比较大,所以生产中使用的刀具开半距离太大,造成的刀颈距离偏大,悬伸量一般在30~40 mm,使得整体刀具刚度下降,高速加工时造成刀头变形严重,有时会加快刀头的断裂和磨损。

根据弹性力学理论,当刀具的悬伸量越大时,在刀柄夹紧力的支持下,刀具产生位移所需的力越小,所以刚度越小。由此可知,应该减小刀体的开半长度,降低悬伸量,从而增加刀体的刚度,减少刀具的变形。

2 微径刻字刀的模态分析

2.1 刀具的材料和结构参数

微径刻字刀具的材料为硬质合金。密度是ρ=15000 kg/m3,弹性模量E=600 GPa,泊松比μ=0.3[7] 。改进前模态分析中的建模参数为:最大刀柄长度20 mm,从而最大悬伸长度41 mm。

2.2 改进前刀具结构模态分析

微径刻字刀有限元模态分析过程有如下步骤组成:建立有限元模型;设置材料特性;定义接触区域;定义网格控制并划分网格;施加载荷和边界条件;定义分析类型;设置求解频率选项;对问题进行求解;进行结果评价和分析[4]。如图3为改进前刀具模态1阶分析图。

从图3和表1可以得出,1阶固有频率和2阶固有频率都相对较小且数值差距不大,且1阶固有频率和2阶固有频率对应的振型都为弯曲变形;3阶和4阶固有频率都是以弯曲变形为主,对应的振型还有弯曲扭转组合变形,4阶比3阶对应的振型弯曲的更厉害。

2.3 刀具改进

本文改进之处就是在满足生产要求的情况下,减少开半的长度,从而提高刀具体的刚度。最后确定刀具的改进尺寸:刀柄长度依然为20 mm,刀颈长度为5 mm,悬伸总长度为28 mm。

2.4 改进后的刀具模态分析

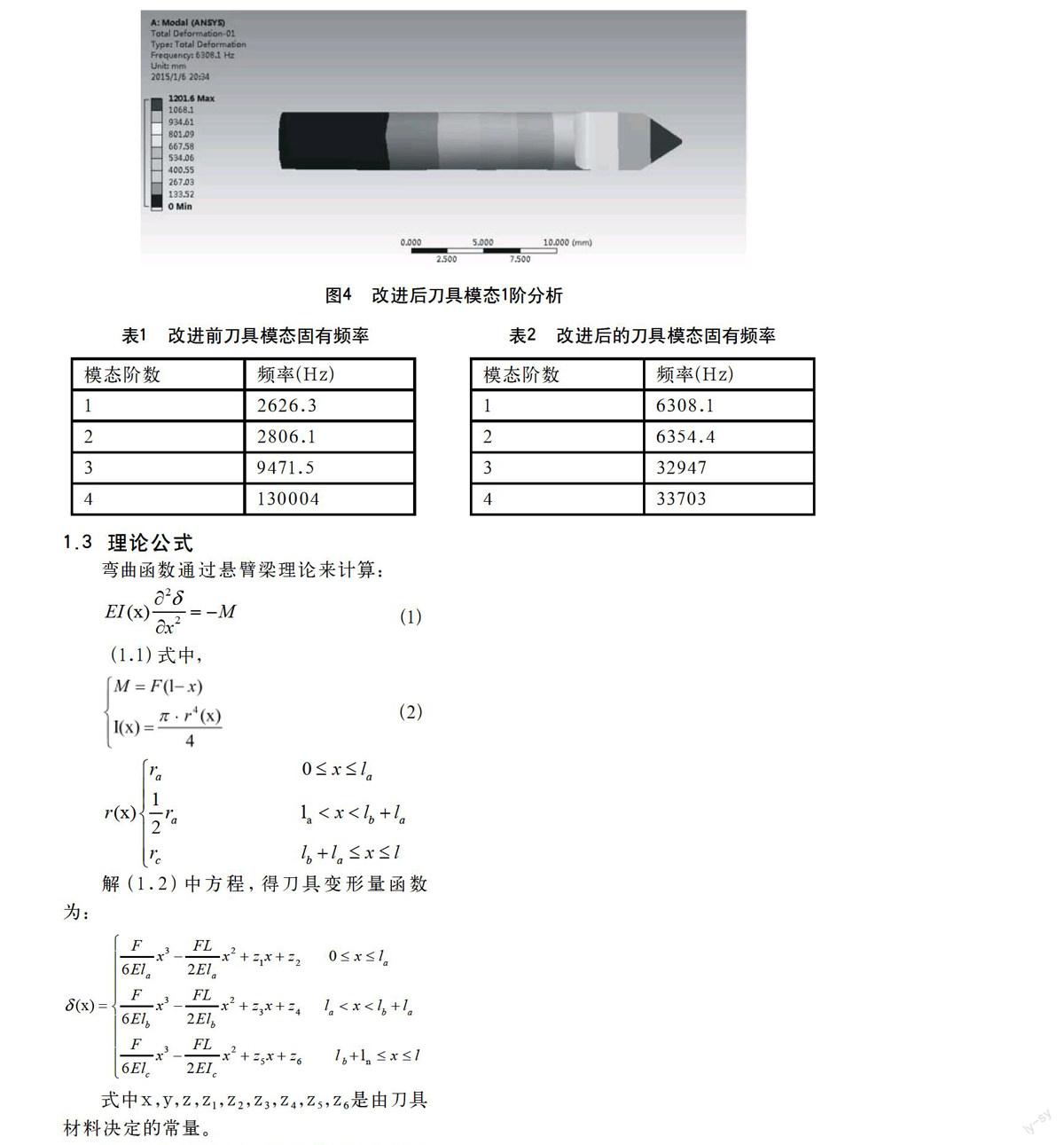

改进前后的材料属性和约束条件以及网格划分等参数保持不变。进行刀具模态分析的求解,如图4所示为改进后刀具1阶模态分析图。

表2可看出,刀具改进后1阶和2阶固有频率有了很大的提高,且对应的振型为弯曲变形,3阶到4阶固有频率对应的振型不仅有弯曲变形,而且还有扭转变形。

3 结语

该文通过理论分析和模态分析得出以下结论:

(1)随着悬伸量的增加,刀具的刚度越低,刀具变形量越大,在高速旋转切削时,刀具受到很大的离心力和切削力,会造成刀具的磨损和断裂,现在加工所用刀具的由于开半太长,造成较大的悬伸量,不利于加工。

(2)由f=n/60[8]可知在实际加工时,主轴转速在15000~20000 r/min,从而求得频率范围在250~333 Hz,而最大悬伸长度时的一阶固有频率为2626.3 Hz,远远大于主轴转速产生的频率,所以不会引起共振现象的发生。

(3)从刀具模态分析可知。改进前的刀具一阶固有频率为2626.3 Hz变为改进后的6308.1 Hz,有了很大的提升,刀具的刚度因此也有了很大的提高,改善了刀具的使用寿命和对工件的加工质量。

参考文献

[1] Salgado M A, Lamikiz L N, S?nchez J A. Evaluation of the stiffness chain on the deflection of end-mills under cutting forces[J].International Journal of Machine Tools and Manu-facture,2005(45):727-739.

[2] Miyaguchi T, Masuda M, Takeoka E. Effect of tool stiffness upon tool wear in high spindle speed milling using small ball end mill[J].Precision Engineering,2001(25):145-154.

[3] DowT A, Garrard K. Tool force and deflection compensation for small milling tools[J].Precision Engineering,2004(28):31-45.

[4] 张洪才,何波.ANSYS13.0从入门到实战[M].北京:机械工业出版社,2008.

[5] Fleischer J, Deuchert M, Ruhs C, et al. Design and manufac-turing of micro milling tools [J].Microsystem Technology,2008(14): 1771-1775.

[6] Filizs,Ozdoganlar ob,Romero la.An analytical model for micro-end mill dynamics[J].Journal of Vibration and control,2008,14(8):1125-1150.

[7] 张杨广.立铣刀几何参数对铣削系统动态特性影响规律的研究[D].青岛:山东大学,2013.

[8] 杨黎明.王敏之.刀具设计手册[M].北京:兵器工业出版社,1998.