基于地基特性的双作用液压锤沉桩可打入性研究

罗春雷,顾增海,喻威,刘健

基于地基特性的双作用液压锤沉桩可打入性研究

罗春雷,顾增海,喻威,刘健

(中南大学高性能复杂制造国家重点实验室,湖南长沙,410083)

针对锤击沉桩过程中可打入性难以判断的问题,对双作用液压锤在打桩过程中桩的可打入性判据进行研究。基于双作用液压锤的工作机理以及一维行波理论,推导锤击力方程;基于地基土的地质特性,考虑沉桩过程中 桩−土相互作用,得到桩端位移与桩顶荷载迭代模型,推导出桩周阻力方程;根据沉桩机理,提出双作用液压锤锤击沉桩的可打入性判据,并利用Matlab软件对沉桩能力进行数值模拟计算,并进行现场试验。研究结果表明:试验结果与模拟结果中沉桩阻力相对误差为6%~8%,锤芯落差相对误差为4%~8%,表明本文数值模拟方法能很好地预测具体地质条件下液压锤的沉桩能力,计算精度满足工程应用,可为锤−桩−土系统的匹配提供依据。

双作用液压锤;地质特性;锤击力;沉桩阻力;可打入性

桩基础具有承力大、稳定性强、沉降小等特点,广泛应用于土木工程建设中[1−2]。液压锤由于具有噪声低、污染少、能效高和施工适用性强等优点[3],被广泛地用于工业、民用建筑、道路、桥梁以及水中桩基施工,但目前人们对基于地质特性的液压锤可打入性判据研究不多。在锤击沉桩施工中,常常由于对桩的可打入性判定失误,导致施工中桩无法下沉到设计深度,造成截桩、桩身压屈和桩头损坏;或桩己达到设计深度,而桩的贯入度仍然很大,不能满足设计承载力要求。无论出现何种情况,都会延误工期,增加施工费用和工程造价,严重时会导致重大的工程事故[4]:因此,开展液压锤沉桩的可打入性分析研究,对于提高液压锤沉桩施工效率以及优化液压锤设计具有重要指导意义。Erol等[5]忽略桩土相互作用,主要研究了动力打桩过程中基桩动力响应;王宏志[6]基于桩周土Smith理想弹塑性模型,得到了桩在土不同形变阶段的位移及应变解析式;曹胜敏[7]基于桩−土耦合模型,对锤击荷载下的基桩动力响应进行了分析;李廷等[8]通过锤−桩−土相互作用模型,研究了施工工艺参数对沉桩阻力的影响。人们对桩的可打入性进行研究时,均将桩侧土体与桩端土体阻力模型视为理想弹塑性模型,与实际沉桩的情况差别较大,且均未对桩的可打入性具体条件进行研究。为此,本文作者基于桩侧土体双曲线模型以及桩端土体弹塑性模型[9],利用数值分析方法对液压锤锤击力以及沉桩阻力进行研究,并提出液压锤的可打入性判据,以便为液压锤的设计以及锤−桩−土体系的匹配提供依据。

1 双作用液压锤沉桩机理

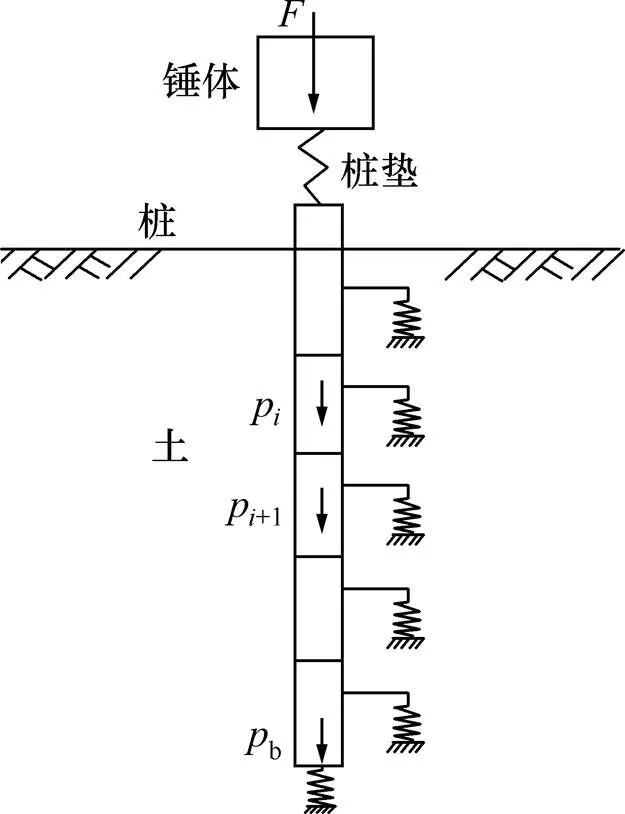

双作用液压锤以液压能作为动力,举起锤体,然后快速泄油,同时反向供油,使锤体加速下降,将桩体沉入土中。锤击沉桩实质上是在桩锤体系自重和桩锤碰撞力作用下,基桩克服土体阻力向下运动[10]。当向下的力(包括基桩自重、锤击力)与桩基所受的阻力与惯性力的合力大体相当时,桩体贯入就会变得困难,甚至无法下沉。液压锤沉桩模型见图1,其中,弹簧的弹性力表示桩周阻力。

2 双作用液压锤锤击力算法

2.1 基本假定

液压锤锤击沉桩模型如图1所示。为方便计算,进行如下假定:1) 锤体为刚性质量块;2) 桩为一维线弹性杆件,忽略桩身阻抗变化;3) 桩垫为无质量的弹簧。

图1 液压锤沉桩模型

2.2 双作用液压锤锤击力计算

双作用液压锤的打击能量由重力势能和液压能转化而来,其所具有的能量与液压锤锤心质量、落距以及液压力有关,能量表达式为

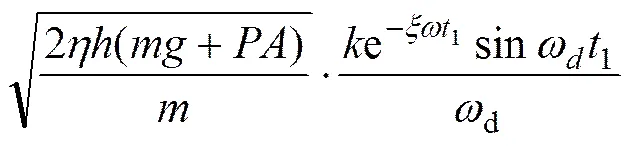

式中:t为双作用液压锤打桩能量;为液压锤的效率系数;为锤芯质量;为重力加速度;为落高,为液压力;为液压缸有效作用面积;为液压锤冲击速度。当锤体以速度冲击桩头时,桩所获得的冲击力表示为[11]

根据式(2)可求得冲击力的峰值0为

其中:

根据式(1),(3)和(4)可得液压锤的最大锤击力可表示为

3 液压锤沉桩阻力算法及桩的可沉入性判据

3.1 桩周土体模型

在预测桩的可打入性过程中,桩周土体力学模型的合理选择极其重要。基于桩侧土体和桩端土体的变形与破坏机理不同,分别采用双曲线模型、理想弹塑性模型描述桩侧土体阻力和桩端土体阻力特性[12]。

3.1.1 桩侧土体阻力模型

在锤击沉桩时,桩侧土的应力应变关系表现出明显的非线性,试验表明桩侧摩阻力和剪切位移符合双曲线方程[4]。考虑桩−土相互作用,单位桩侧摩阻力f与桩身位移关系可表示为

式中:()为深度处桩−土间的剪切位移;s和s分别为桩端土和桩侧土的荷载传递参数,根据文献[13],

3.1.2 桩端土体阻力模型

在锤击沉桩中,桩端土体变形主要是压缩,理想弹塑性模型能较好模拟桩端土体变形。忽略卸载阶段,单位桩端阻力与桩身位移关系可表示为[14]

3.2 锤击沉桩阻力数值算法

3.2.1 桩身轴力−位移关系微分方程

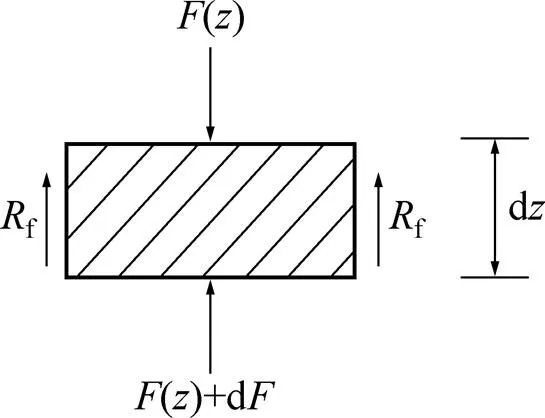

竖向荷载作用下,桩身上一微元体受力情况见图4。其中:()为在深度处桩身微元体截面所受向下力;f为该微元体所受桩侧阻力。

图4 桩身微元体受力图

根据力的平衡得

式中:l为桩的周长。微元体产生的弹性压缩量为

式中:为桩身的弹性模量;z为桩身横断面面积。由式(6),(10)和(11)得桩身荷载−位移关系的微分方程为

由(12)式得桩身荷载增量与位移增量的关系式为

3.2.2 桩身轴力−位移数值方法

在锤击荷载作用下,桩穿过不同土层,见图5。对于不同的土层,桩侧、桩端所受阻力均不同。将进入土层的桩分为段,为保证计算精度,各土层的分界面亦为桩的分段分界面。假定在锤击力作用下,桩端产生的位移为b,由式(9)得

b=zc(14)

式中:R为桩端阻力;为桩端土塞效应系数,当b/≥5时,;当b/≥5时,=0.8;A为桩的横截面积;b为进入某一土层深度;为桩的外径[15]。由式(6)得桩第段的单位侧摩阻力为

由式(15)得第段的桩侧摩阻力为

式中:ΔF为第段桩侧阻力,即第段顶面的轴力增量;Δl为第段的长度。第段顶面处的桩身轴力为

根据式(14)和(17)计算第段的平均轴力为

以上计算假定桩侧阻力沿桩身均匀分布,而在实际沉桩过程中,桩侧阻力沿桩身的分布是变化的,而且桩身不同深度的位移不相同。将上述所得F,Δ和s代入式(13)得到ΔF′,然后通过式(17)~(20)对桩的第段进行迭代运算,将得到的ΔF′,F′,Δs′和s′分别与所得ΔF,F,Δ和s相比较,若前后2次计算结果不满足精度要求(考虑到运算精度、时间以及结果否收敛的问题,前后2次结果增量的相对误差小于5%即视为达到精度要求),则利用新得到的数值继续迭代,直到满足精度要求为止。将得到的第段顶面的F和Δs,作为第(−1)段底面的桩身轴力和位移,然后进行与第段相同的迭代计算得到第(−1)段的桩身轴力和位移。依此类推,可以得到桩体在土层以下不同分段所对应的Δ,,Δ和。

3.2.3 液压锤沉桩阻力计算

通过上述迭代计算,得在桩端位移b时桩身不同位置的桩侧阻力Δn。由此得沉桩过程中桩侧阻力之和为

式中:l为桩的周长;Δ为沉入土中每一段桩的长度;bn为第段顶面处桩端位移。根据式(12)和(19)得到当桩端位移为b时,锤击沉桩的总阻力为

=a+b(22)

3.3 双作用液压锤沉桩可沉入性判据

当液压锤锤击力大于桩周沉桩阻力时,根据式(5)和(22)得到双作用液压锤沉桩的临界可打入性的判据公式为

由式(23)得双作用液压锤质量、落高以及压力与桩端贯入度b之间的关系。根据地质勘测报告、桩锤参数以及桩参数,利用式(23)可判断液压锤的锤击力能否满足桩在收锤条件时的极限沉桩阻力max,并以此来作为选择合适液压锤的依据之一。

4 液压锤沉桩数值仿真研究及试验验证

为验证可打入性判据公式的实用性,利用数值方法对地基土产生塑性破坏时的临界沉桩阻力以及液压锤落高进行模拟,选取地质条件相同的2个桩位进行锤击试验,然后对比分析模拟结果与试验结果。

4.1 数值仿真研究

根据前面的数值算法,采用Matlab对珠海城市职业技术学院建筑施工工地的双作用液压锤沉桩的可打入性进行模拟仿真。

仿真采用的地质参数由施工现场的地质勘查报告提供,见表1。施工设备为湖南长沙湖昆工程机械有限公司生产的HK8型双作用液压锤,锤芯重力为 80 kN,最大落距为1.2 m,锤芯下落时液压缸压力为9.7 MPa,缸径为150 mm,上、下杆径分别为100 mm和110 mm,锤垫刚度为500 MN/m,锤击效率为0.75;预应力管桩长为18 m,桩径为800 mm,壁厚为130 mm,弹性模量为31.5 GPa,应力波传播速度为4.0 km/s。锤击沉桩的终锤位置主要根据设计标高及最后3锤贯入度来决定[16],该工地桩的设计标高为18 m,桩端位移取10 mm(桩侧土剪切破坏的极限位移,黏性土一般为6~12 mm,砂性土一般为8~15 mm;桩端土弹性极限为3.048 mm[14])。

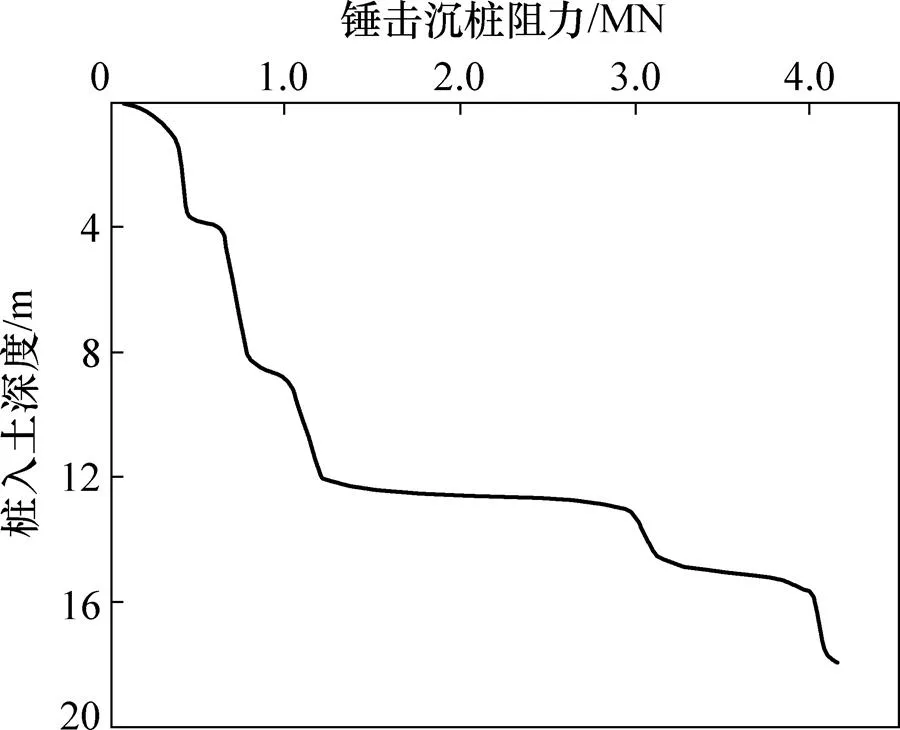

图6所示为桩的贯入深度与临界沉桩阻力关系曲线。分析图6可知:在桩贯入过程中,沉桩阻力随贯入深度增大而逐渐增大,且在不同土层之间变化较大,入土深度12 m位置处尤为明显。分析表1可知:第12 m处正好为黏土,土体物理参数变化大,导致沉桩阻力相差较大,数值模拟最大沉桩阻力为4.210 MN。

图6 桩在不同贯入深度下临界沉桩阻力

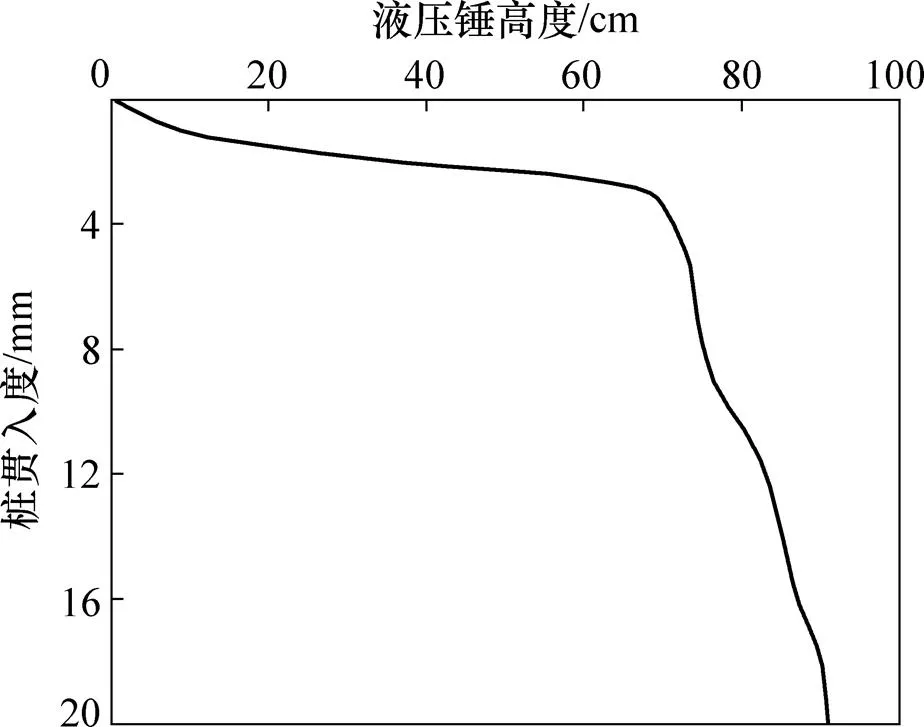

图7所示为土体产生塑性破坏时的贯入深度与锤芯落高关系曲线。分析图7可知:在桩贯入过程中,液压锤落高随贯入深度增大而逐渐增大;锤芯落高的变化趋势与临界沉桩阻力的变化趋势非常相似,其也主要取决于土体物理参数,数值模拟最大落高为 0.78 m。

图7 不同贯入深度下液压锤的落高

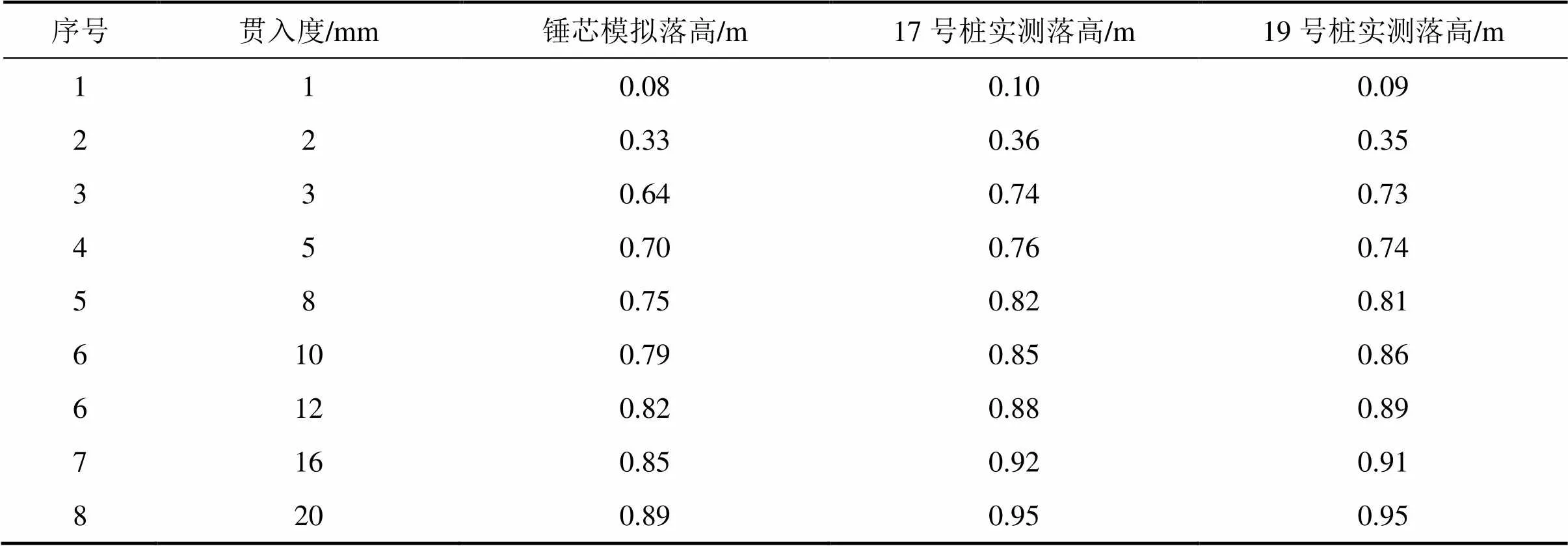

图8所示为桩打到18 m处时,锤芯落高与贯入度关系曲线。分析图8可知:当桩贯入度小于3.048 mm时,液压锤落高基本呈线性迅速增大;当桩贯入度在3.048~10.000 mm之间时,液压锤落高随贯入度增大曲线陡降;当桩贯入度超过10.000 mm时,液压锤落高变化不大,此时桩周阻力发挥到最大,土体完全被破坏。

图8 桩达到标高时落高与贯入度的关系

4.2 液压锤可打入性试验验证

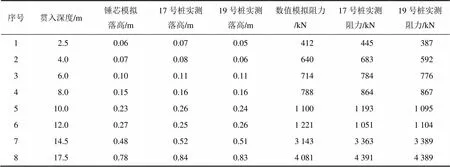

为验证可打入性判据公式的实用性,选择珠海城市职业技术学院施工工地的17号桩和19号桩进行打桩试验,2个桩位的地质条件基本相同。打桩设备采用HK8型双作用液压锤,监测设备采用PAX-8型的高应变打桩分析仪,输入值采用不同贯入深度下的数值模拟落高。利用分别安装在桩端与桩身处的加速度传感器和应变传感器,测得加速度与应变信号,通过PDA软件对信号处理生成沉桩阻力、贯入度等信息,见表2和表3。

表2所示为贯入深度与锤击阻力以及液压锤落高。分析表2可知:液压锤落高和沉桩阻力随桩贯入深度增大而逐渐增大,但并非均匀递增,这与不同土层之间土体参数不同有关;17号桩与19号桩实测与模拟的落高相对误差为6%~8%,沉桩阻力相对误差为5%~8%,精度均满足工程精度要求。

表2 贯入深度与锤击阻力以及液压锤落高

表3所示为桩打到18 m时,贯入度与液压锤落高。分析表3可知:锤芯落高随贯入度增大也逐渐增大;当贯入度b≤3 mm时,锤芯落高阶跃性很大;当b≥10 mm时,锤芯落高变化很小,桩周土体视为完全被破坏;17号桩与19号桩实测与模拟的落高相对误差为4%~8%,满足工程精度要求。

表3 贯入度与液压锤落高

对比以上模拟结果与试验结果可知:贯入度与液压锤落高的数值计算精度均满足沉桩施工中的工程要求,所以,本文研究方法能应用于实际打桩工程的可打入性预测,并可为选择合适的液压锤设备、确定沉桩工艺及控制参数提供依据。

5 结论

1) 根据地质特性及锤击沉桩机理,基于桩侧土体双曲线阻力模型和桩端土体理想弹塑性阻力模型,对双作用液压锤沉桩的可打入性进行研究,得到液压锤沉桩的可打入性判据公式。通过锤击力数值模拟计算以及锤击试验验证,结果显示,理论结果与试验结果中沉桩阻力相对误差为6%~8%,锤芯落差相对误差为4%~8%,满足工程精度要求。该理论方法可用于桩的可打入性预测分析。

2) 双作用液压锤落高与桩端贯入度呈正相关。当液压锤落高使桩周土体发生完全破坏后,相对较小的落高得到较大贯入度,此时得到最大沉桩阻力。

3) 数值模拟方法基于地质参数计算,如果要准确获得计算结果,则需参考准确的地质勘查报告。由于地基土中各土层物理参数各不相同,在各层分界面处其落锤高度与锤击阻力变化较大,本文仅针对落高进行了仿真研究,在选锤过程中应同时考虑锤重与液 压力。

[1] Fan Z, Wang Y, Xiao H, et al. Analytical method of load-transfer of single pile under expansive soil swelling[J]. Journal of Central South University of Technology, 2007, 14(6): 575−579.

[2] Yang X, Zou J. Displacement and deformation analysis for uplift piles[J]. Journal of Central South University of Technology, 2008, 15(3): 906−910.

[3] 胡均平, 郭勇, 张政华, 等. 液压打桩锤主控阀换向性能的动态特性分析[J]. 中南大学学报 (自然科学版), 2012, 43(7): 2622−2628. HU Junping, GUO Yong, ZHANG Zhenghua, et al. Dynamic analysis of main control valve reversing performance for hydraulic pile hammer[J]. Journal of Central South University (Science and Technology), 2012, 43(7): 2622−2628.

[4] 刘润, 禚瑞花, 闫澍旺, 等. 动力打桩一维波动方程的改进及其工程应用[J]. 岩土力学, 2004, 25(11): 383−387. LIU Run, ZHUO Ruihua, YAN Shuwang. Apply of improved wave equation method to practical ocean piling engineering[J]. Rock and Soil Mechanics, 2004, 25(11): 383−387.

[5] Erol H, Gürgöze M. Longitudinal vibrations of a double-rod system coupled by springs and dampers[J]. Journal of Sound and Vibration, 2004, 276(1): 419−430.

[6] 王宏志. 冲击荷载作用下桩的纵向和横向动力响应[D]. 杭州: 浙江大学建筑工程学院, 2001: 35. WANG Hongzhi. Analysis of vertical and horizontal response of pile to impulse force[D].Hangzhou: Zhejiang University. College of Civil Engineering and Architecture, 2001: 35.

[7] 曹胜敏. 高桩码头桩竖向荷载下静动力学行为研究[D]. 成都: 西南交通大学土木工程学院, 2008: 77−92. CAO Shengmin. Research on static-dynamic mechanical behaviors of pier pile under vertical load[D]. Chengdu: Southwest Jiaotong University. School of Civil Engineering, 2008: 77−92.

[8] 李廷, 何继善, 徐振华, 等. 特大型组合式高应变动力试桩重锤[J]. 中南大学学报(自然科学版), 2008, 39(5): 1112−1118. LI Ting, HE Jishan, XU Zhenhua. Special large-scaled and knockdown hammer in high strain dynamic pile test[J]. Journal of Central South University (Science and Technology), 2008, 39(5): 1112−1118.

[9] Carrubba P. Skin friction on large-diameter piles socketed into rock[J]. Canadian Geotechnical Journal, 1997, 34(2): 230−240.

[10] 张伟, 王娜娜, 徐艇. 浅析柴油锤海上打桩效果的相关影响因素[J]. 港工技术, 2012, 48(6): 38−41.ZHANG Wei, WANG Nana, XU Ting. Analysis of relevant factors affecting offshore piling by diesel hammer[J]. Port Engineering Technology, 2012, 48(6): 38−41.

[11] 王仕方, 陈仁朋, 陈云敏. 预制桩可打性的分析[J]. 浙江大学学报, 2004, 37(6): 657−663. WANG Shifang, CHEN Renpeng, CHEN Yunmin. Study on pile drivability with a simplified method[J]. Journal of Zhejiang University, 2004, 37(6): 657−663.

[12] 闫澍旺, 陈波,禚瑞花.桩周土体静阻力模型研究及在打桩中的应用[J]. 水利学报, 2003, 10(4): 101−107.YAN Shuwang, CHEN Bo, ZHUO Ruihua. Study on static resistance model of soil around pile and its applications in piling[J]. Journal of Hydraulic Engineering, 2003, 10(4): 101−107.

[13] 张乾青.软土地基桩基受力性状和沉降特性试验与理论研究[D]. 杭州: 浙江大学建筑工程学院, 2012: 80−82. ZHANG Qianqing. Test and theoretical study on bearing capacity behavior and settlement of pile in soft soils[D]. Hangzhou: Zhejiang University. College of Civil Engineering and Architecture, 2012: 80−82

[14] 陈久照, 温振统, 李廷, 等. 高应变动力试桩中重锤-桩-岩土冲击响应的理论研究[J]. 土木工程学报, 2007, 40(5): 53−60. CHEN Jiuzhao, WEN Zhentong, LI Ting. A theoretical study on the impulse response of hammer-pile-soil system in high strain dynamic pile test[J]. China Civil Engineering Journal, 2007, 40(5): 53−60.

[15] 张雁, 刘金波. 桩基工程[M]. 北京: 中国建筑工业出版社, 2009: 211. ZHANG Yan, LIU Jinbo. Pile foundation[M]. Beijing: China Building Industry Press, 2009: 211.

[16] 李永生, 李瑞珍.软土地区预应力管桩收锤标准的确定[J].岩土工程, 2002, 5(12): 40−45. LI Yongsheng, LI Ruizhen. The determination of ceasing driving standard of pre-stressed tubular pile in soft soil[J]. Geotechnical Engineering, 2002, 5(12): 40−45.

Drivability of piles by double-process hydraulic hammer based on geological characteristics

LUO Chunlei, GU Zenghai, YU Wei, LIU Jian

(State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China)

To solve the problem that the drivability of the piles is difficult to judge during hammering pile, the criterion of the drivability of piles using double-process hydraulic hammer was studied. Based on the working mechanism of double-process hydraulic hammer and one-dimensional wave theory, hammering power equation was presented. According to the geological characteristics, piling resistance equation was developed considering pile-soil interaction. On the basis of pile sinking mechanism, the criterion of the drivability of piles using double-process hydraulic hammer was provided, and the numerical simulation for drivability was carried out using Matlab. Finally, field experiment studies were carried out. The results show that the relative error between the experimental results and theoretical calculation results of piling resistance is 6%−8%, and that of height of hammer in different depths is 4%−8%, which shows that the numerical simulation method is a good way to predict the drivability of the piles during hammering pile based on the geological characteristics, the simulation precision meets the need of engineering practices, and it can provide foundation for matching hammer-pile-soil system.

double-process hydraulic hammer;geological characteristics; hammering power; piling resistance; drivability of piles

10.11817/j.issn.1672-7207.2015.10.015

TU67

A

1672−7207(2015)10−3663−07

2014−10−19;

2014−12−22

国家高技术研究发展计划(863计划)项目(SS2012AA041805);湖南省自然科学基金资助项目(13JJ5008);高性能复杂制造国家重点实验室自主课题(zzyjkt2014-08)(Projects (SS2012AA041805) supported by the National High Technology Research and Development Program (863 Program) of China; Project (13JJ5008) supported by the National Natural Science Foundation of Hunan Province; Project (zzyjkt2014-08) supported by Independent Subject of High Performance Complex Manufacturing of State Key Laboratory)

罗春雷,博士,副教授,从事机电液系统控制集成及振动研究;E-mail:luoclok@163.com

(编辑 陈灿华)