最优质量成本观辨析

(广东海洋大学寸金学院 广东广州524094)

当今,质量成本越来越受到企业和专家学者的高度重视,他们从不同层面进行了研究和应用,成果斐然,但也不尽如人意。本文对最优质量成本的概念,两种最优质量成本观的函数图像、适用范围进行辨析,对传统观不切合实际的批评,对现代观不切合实际的赞扬提出不同看法,以期能对质量成本管理有所脾益。

一、质量成本、最优质量成本的概念及其两种观点

(一)质量成本

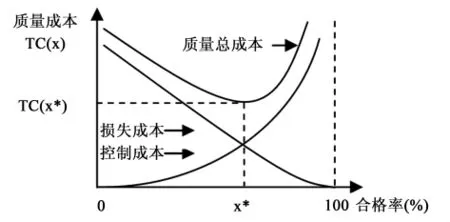

质量成本是指为保证产品符合质量标准所发生的全部费用以及未达到产品质量标准所发生的一切损失。质量成本包括预防成本、鉴定成本、内部损失成本、外部损失成本。通常将预防成本和鉴定成本统称为控制成本或保证成本,将内部损失成本和外部损失成本统称为损失成本、缺陷成本或故障成本。

(二)最优质量成本

有观点认为,最优质量成本,即质量成本的最优分布,是指生产出最优质量的产品,所用的最少的质量成本。对于最优质量成本的评价,存在两种观点,即可接受质量成本的传统观和零缺陷质量成本的现代观。

(三)最优质量成本的传统观

最优质量成本的传统观认为,随着合格率的提高,质量控制成本与质量损失成本之间存在着此增彼减的关系,当合格率较低时,质量损失成本较高,质量总成本处于较高水平。当质量控制成本增加时,质量损失成本就会减少。只要质量控制成本的增加小于质量损失成本的减少,质量总成本就会不断降低,直到质量控制成本的增加等于质量损失成本的减少为止。这是因为,以后质量控制成本的增加将大于质量损失成本的减少,从而使质量总成本不断提高。因此,质量控制成本等于质量损失成本时的质量水平就是最优质量水平x*。如图1所示,该种观点认为,合格率达到100%是不可能的,因为此时质量控制成本为无穷大,从而质量总成本也为无穷大。我们认为,可接受质量成本的传统观,其图形不一定就是图1,也可能如图2,即合格率可以达到100%,但质量总成本远远大于最优质量成本,会使企业得不偿失,因此最优质量水平并不是合格率为100%。

图1 传统观下的质量成本(一)

图2 传统观下的质量成本(二)

(四)最优质量成本的现代观

最优质量水平的现代观认为,只有将不合格率降为零,实现零缺陷,才具有成本效益上的合理性。这一观点存在的前提是:每种损失成本都有其根本原因,原因是可以预防的,而预防成本要小于损失成本。现代观也有两种观点,一种观点认为,虽然质量控制成本与质量损失成本之间存在着此增彼减的关系,由于质量控制成本的增加一直小于质量损失成本的减少,因此,质量总成本一直处于不断的降低中,直到合格率为100%,如图3所示。此时,质量总成本最低。另一种观点认为,质量控制成本与质量损失成本之间不存在着此增彼减的关系,当合格率提高到一定程度后,控制成本与质量损失成本同时降低,当合格率达到100%时,质量总成本达到最低。如图4所示。

图3 现代观下的质量成本(一)

图4 现代观下的质量成本(二)

我们认为,上述两种情况都有可能存在,例如,在符合学习曲线(也称经验曲线)规律生产的企业,当每次产品生产的数量是原有产量一倍的时候,则生产每一产品的平均劳动小时数,将减少到原生产所需的平均劳动小时数的80%。这说明,生产的产品越多,熟练程度越高,劳动生产率提高,产品质量越好,不仅损失成本减少,控制成本不再增加,甚至还可能减少。

(五)本文的观点

我们认为,最优质量的产品与最少的质量成本并不总是一致的,也就是说,最优质量的产品不一定是最少的质量成本,如上页图2,最优质量的产品是合格率100%,而质量总成本不是最小,而是最大。我们赞成“最优质量水平是指使质量总成本最低时的产品合格率”,并以此为标准来确定最优质量成本。

二、可接受的质量水平不等于允许并鼓励一定比例的不合格品存在

全盘否定最优质量成本传统观的人们认为:从一个企业来说,在一批产品中,存在千分之一、万分之一的不合格的次品,可能是允许的,甚至是合理的。但从购买这千分之一、万分之一的次品的消费者来说,其购买的产品是百分之百的次品,百分之百地侵犯了其权益。所以,允许和鼓励次品生产的观点无疑是错误的,有害的。不仅损害了消费者的利益,也损害了企业。事实上那些不合格产品越来越少的企业,比起继续采用传统模型(即可接受的质量水平)的企业,在市场上具有更大的竞争力,这一事实足以证明,传统观的模式具有很大的局限性,已不能适应现代企业发展的需要。我们认为,最优质量成本的传统观之所以又称为可接受的质量水平,是指在一定生产环境和技术条件下,生产的产品可以有一定比例的不合格品存在,例如,最优质量水平确定为95%,不合格品的控制目标就是在5%左右是可以接受的。需要说明的是,“可以接受”不等于“允许并且鼓励”一定比例的不合格品存在,更不是认为该批产品质量合格,允许将合格品与不合格品一同销售出去,其中百分之几的不合格品是不能对外销售的。因此,不管是95%的合格率,还是100%的合格率,对外销售的都是合格品。外部损失成本是相同的,合格率95%只是内部损失成本比合格率100%高,它既没有坑害顾客,也没有坑害企业,事实上也不是不合格产品越来越少的企业,比起继续采用传统模型(即可接受的质量水平)的企业,在市场上具有更大的竞争力,因为在市场上销售的都是合格品。事实更不能证明,传统观的模式具有很大的局限性,已不能适应现代企业发展的需要。可以接受一定不合格率的结果是企业为了达到质量总成本最低的无奈之举,是为了使企业获取更大的利润。在此条件下,如果提高合格率,其结果是使质量总成本增加,利润降低。如果提高合格率,能使企业多获利,哪个企业还会允许并鼓励一定比例的不合格品存在呢!

三、传统的质量成本观也不是静态的、固定不变的

某些观点认为:“传统观反映的是静态的质量成本,而现代观反映的则是动态的质量成本”。传统观反映的是静态的质量成本,是指控制成本与损失成本此消彼长,当控制成本增加,损失成本下降时,总质量成本也会随之下降,并稳定在某一个平衡点上。现代观反映的是动态的质量成本,是指控制成本在增加到一定程度以后,也可以降低,所以,随着控制成本的增加和损失成本的下降,总的质量成本水平不仅会下降,而且会持续地下降,而不像传统观所描述的那样,仍停留在最优平衡点上。我们认为,如果把传统观下质量总成本最低的合格率所对应的那个“点”称为平衡点,那现代观下质量总成本最低的合格率100%所对应的 “点”不也可以称为平衡点吗?持续地下降,最终不是也停留在最优平衡点上吗,最优质量成本的定义是一样的,只是对应的合格率不同,一个大于零小于100%,一个等于100%,怎么一个是静态的,另一个就是动态的了呢?

传统的质量成本观下,最优质量成本是相对于一定时期、一定条件下的质量成本,并不是永远可以接受的,随着生产环境、技术水平和原材料质量的提高,原来可接受的质量水平就变为不可接受了,平衡点本身就在变,并不是固定不变。而不像现代观那样,平衡点始终不变,一直停留在合格率100%所对应的点上,从这种意义上看,传统观反映的倒像是动态的质量成本,而现代观反映的却是静态的质量成本。企业只能根据自身的主客观条件,决定是选择可接受的质量成本,还是选择零缺陷的质量成本。因为质量成本管理的目的是不断降低质量总成本,使其达到最小,而不是最优质量的产品(即合格率达到100%),从而实现零缺陷。因此,不能说只有现代的质量成本观是动态的,而传统的质量成本观是静态的,“传统观反映的是静态的质量成本,而现代观反映的则是动态的质量成本”的提法并不妥当。

四、两种质量成本观并无优劣之分

很多人在充分肯定最优质量成本现代观的同时,指出了最优质量成本传统观的种种不足,进而否定了传统观,我们认为,现代观和传统观都有其存在的土壤,质量成本的高低是由企业所处的生产环境、材料质量、生产工艺水平等多种因素所决定,现代观和传统观各有其适用范围。

(一)传统观的适用范围

最优质量成本的传统观适合于传统的产品生产企业,特别是劳动密集型产业。在最优质量水平传统观下,上述做法具体到质量成本内容上,就是维持控制成本和损失成本各占50%左右,因为最优质量水平就是控制成本等于损失成本时的合格率。此时,质量总成本最低。

根据国外87家公司的技术报告和质量人员的讨论记录,典型制造行业最优质量成本的构成情况如表1所示。

在表1中,不同类别的企业虽然不都是控制成本和损失成本各占50%,但平均数却符合传统观下的最优质量成本的构成,而不是现代观的质量损失成本趋于零。它再次证明了全盘否定传统观是不现实的,至少在目前,有众多企业无法实现零缺陷。如在表1中,橡胶塑料行业的损失成本高达81.6%,可见,将损失成本降为零不是一朝一夕能办得到的。表1就说明了这一点。

(二)现代观的适用范围

最优质量成本的现代观适合于高新技术产业,特别是采用作业成本制度或建立适时生产系统的企业。这是因为:

1.作业成本制度将作业分为增值作业和非增值作业,其目标是保留增值作业、消除非增值作业。在作业成本制度下,质量成本可按其内容分为预防作业、鉴定作业、内部损失作业和外部损失作业。显然,内部损失作业和外部损失作业都是非增值作业,将在优化流程中予以消除,消除的结果就是达到零缺陷,体现最优质量成本的现代观。

2.适时生产系统要求企业在供、产、销的各个阶段都不能出现质量问题。即供、产、销各阶段均要求“保质保量”、“适时”为下一阶段的生产或销售提供保障。这里的“保质”,就是合格率为100%;因此,“零缺陷”是适时生产系统的必要条件,建立适时生产系统就必须以最优质量成本的现代观作为目标质量水平。

表1 典型制造行业最优质量成本构成情况

五、结束语

可见,可接受的质量水平不等于允许并鼓励一定比例的不合格品存在;传统的质量成本观也不是静态的、固定不变的;最优质量成本传统观与现代观各有其优劣,分别有其适用的范围,目前不能相互替代,这是由企业所处的生产环境、技术水平等因素所决定的,并无优劣之分。