模拟深海低温环境中铜合金的电偶腐蚀行为

张晓梅,郭为民,张慧霞,付玉彬,杨 超

(1.中国海洋大学 材料科学与工程研究院,青岛266101;2.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,青岛266101)

随着海洋资源的日益开采,对深海的探究也逐渐加深,深海是指200m以下的海洋环境,在深海环境中蕴藏着丰富的油气等战略资源,开发这些资源需要用到深海运输管线,母船、潜艇等深海仪器设备。异种金属的电偶腐蚀[1-4]是深海环境设备中常用管系材料的主要腐蚀形式之一,可以引发点蚀等局部腐蚀,导致管系材料局部泄漏,严重影响设备的使用寿命。因此有必要对深海条件下管路系统的电偶腐蚀进行模拟研究。

截至目前,国内外专家学者已经对电偶腐蚀进行了大量的研究。Shalaby[5]通过通入O2、Ar方式模拟氧含量状态研究钛/铝镁合金电偶对腐蚀行为时发现,通入Ar条件下的电偶腐蚀程度要比通入O2条件下的电偶腐蚀程度弱。Varela[6]等在研究温度对于铸铁和不锈钢偶对的影响时指出,铸铁表面FeCO3的形成对温度有依赖性,并且受阳极电流和整个偶合过程的控制。李淑英[7]等对碳钢/紫铜在含氯介质中的电偶腐蚀行为研究表明,温度的变化会影响离子的传质过程,使表面膜或腐蚀产物的形成对温度产生依赖性,从而引起阴阳极发生明显变化。Balsco[8-9]等也有相似结论。朱相荣[10-11]等研究高流速海水对945钢作阳极偶对的电偶腐蚀行为时发现,电偶电位随流速增加正向移动。然而,深海环境在光照、温度、压力、溶解氧海水流速等方面与表层海水截然不同,所以表层海水的相关数据是否适用于深海,仍需进一步验证。本工作在保持其他因素不变的条件下,进一步探讨海水管路常用铜合金B10和硅黄铜在深海低温(4~20℃)条件下的腐蚀规律。

1 试验

选取海水管路常用材料铜合金B10以及连接部位常用材料硅黄铜SiCu作为试验材料,它们的化学成分见表1。电化学测试试样为10mm×10mm×3mm片状试样,用环氧树脂封样。电偶腐蚀速率测量选用φ50mm×50mm×3mm圆形片状试样。试验前分别用氧化铝砂纸将工作面打磨至表面平整,依次用蒸馏水、无水乙醇冲洗干净,烘干备用。试验介质选自小麦岛的天然海水,具体参数如下:25℃,DO 6.78~7.49mg·L-1,pH 8.02~8.36,BARO 764.2mmHg。由于海水中溶解氧随深度、温度不同,一般变化范围为0.5~8mg/L。在此取海水深度为400m时的氧气饱和度45%,通过通入高纯氮气的方法严格控制氮气通入装置的时间,调节海水中溶解氧浓度,海水中的氧气浓度及饱和度采用美国YSI6600多参数水质测量仪测定。

表1 铜合金B10及硅黄铜的化学成分(质量分数)Tab.1 Chemical composition of B10alloy and silicon brass(mass) %

动电位极化曲线采用普雷斯顿2273电化学测试系统进行,电位测定范围-0.6~+0.6V(相对开路电位),扫描速率为1mV/s,测试采用三电极体系,工作电极为B10或硅黄铜试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂铌丝。试验温度用DC-2020低温恒温槽控制在4,12,20℃;测试前将工作电极在溶液中静置30min,待开路电位稳定后开始测量。电偶腐蚀试验依据GB/T 15748-1995《船用金属材料电偶腐蚀试验方法》进行,测试时使用DL-1型多通道电偶腐蚀测量仪采集偶合电流和偶合电位信息。测试体系为三电极体系,偶对材料分别为工作电极和辅助电极,饱和甘汞电极(SCE)作为参比电极。每个偶对有三组平行样,偶对阴阳极距离8cm,使用低温交变湿热试验箱将温度控制在4,12,20℃。

试验结束后取出样品将腐蚀产物清除并用清水冲洗干净,然后浸泡于无水乙醇中去除水分烘干后,用电子天平准确称量,测量精度为0.1mg。

2 结果与讨论

2.1 电偶腐蚀倾向判断

图1为2种材料在室温下的静态海水中浸泡90d连续监测得到的E-t图,根据热力学的观点,组成偶对的两种金属开路电位差越大,腐蚀推动力就越大,偶合阳极腐蚀较严重。B10电位略高于硅黄铜,理论上它们之间也存在电偶腐蚀推动力,但电偶腐蚀倾向不大,两者进行偶合时,B10有作为偶合阴极的趋势[1],同时由于电偶序存在的交汇区域较大,只要合金表面发生微弱的变化都可能导致偶对阴阳极关系的转换[12]。

图1 铜合金B10及硅黄铜在海水中浸泡90d的开路电位Fig.1 Open circuit potentials of B10alloy and silicon brass immersed in seawater for 90days

2.2 不同温度下B10与硅黄铜的极化行为研究

图2 铜合金B10及硅黄铜在不同温度下的极化曲线Fig.2 Polarization curves of B10alloy(a)and silicon brass(b)at different temperatures

表2 B10合金和硅黄铜在不同温度下的极化曲线的拟合结果Tab.2 Fitting parameters of polarization curves of B10 alloy and silicon brass at different temperatures

图2为B10与硅黄铜在不同温度下天然海水中动电位极化曲线。表2是由CView软件拟合得到的B10和硅黄铜在不同温度下的自腐蚀电位和自腐蚀电流密度等相关参数。可以看出,随温度的降低,B10合金和硅黄铜的自腐蚀电位Ecorr的差值逐渐减小,表明这两种铜合金的电偶腐蚀驱动力随温度的降低而减小。由于B10为偶合阴极,硅黄铜为偶合阳极,根据混合电位理论[13-14],电偶腐蚀偶合电流的大小是由B10合金的阴极极化过程和硅黄铜的阳极极化过程共同决定的。不同温度下,硅黄铜阳极极化曲线变化不大,阳极极化曲线Ba随着温度的降低略有增长,表明随温度降低,硅黄铜阳极电化学反应阻力增大,腐蚀减慢;相反,B10的阴极极化曲线Bc随着温度的降低增长幅度却很大,此时的阴极过程是由氧的扩散过程控制,在同一阴极极化电位下,温度越低,电流密度越小,这表明随着温度降低,氧的扩散速度减弱,透过氧化层到达机体表面参与阴极反应的氧的浓度减少,因此电流密度随之减小。此外极化曲线及电化学拟合结果还表明,在溶氧量不变的情况下,温度降低减缓了阴阳极的传质过程,增大了阴阳极的反应阻力。温度的降低一方面使阳离子的溶解及迁移速率降低,造成腐蚀产物在电极表面积累,减缓了反应速率;另一方面,温度对电极阴极过程的影响要远远大于对铜合金阳极溶解过程的影响,偶对电极的整个电化学反应受氧的扩散控制,由于低温下氧在溶液中的扩散速率极低,远远落后于其在电极表面的还原速率,因而抑制了阴极反应过程,造成电偶腐蚀速率随温度的降低而减小[15-16]。

2.3 不同温度下B10与硅黄铜偶合电位和偶合电流变化

图3为B10与硅黄铜在不同温度下偶接240h过程中连续监测得到的偶合电位及偶合电流图。由B10与硅黄铜的偶合电位图可以得出:在4,12℃条件下,偶合电位分别稳定在-183,-195mV,20℃时,虽然偶合电位稳定时间比较长,但最终稳定在-194mV左右,整体表现为偶合电位随着温度的降低呈逐渐正移的趋势,与ΔEcorr具有一致的变化趋势。这表明电偶腐蚀倾向随着温度的降低而减少,低温条件下偶对材料的热力学稳定性更高。

图3 不同温度下B10与硅黄铜偶合240h期间的偶合电位和偶合电流密度Fig.3 Couple potentials(a)and galvanic current density(b)of B10/silicon brass couple for 240h at different temperatures

观察偶合电流图可知,在三个温度下,偶合电流密度变化趋势几乎是一样的,都随着浸泡时间的延长逐渐正移,最终达到稳定,并且偶合电流密度达到稳定所需时间随着温度的降低而减少,这说明低温条件下,偶对的热力学稳定性更高,电偶腐蚀倾向更低。4℃时,偶合电流密度基本稳定在0.7μA/cm2,12℃时,偶合电流密度在偶合40h左右达到稳定值,0.8μA/cm2,说明4℃和12℃时,B10和硅黄铜的偶合基本稳定在一个固定程度。而在20℃条件下,在偶合前期到100h左右的时间段内,偶对的偶合电流密度达到一个稳定值,之后继续降低,经过大约50h之后,电流密度再次稳定于0.25μA/cm2,接近于0。在整个腐蚀过程中,偶和阳极分别经历了氧化膜的形成,稳定及破坏过程,且在腐蚀过程中由于腐蚀产物逐渐在试样表面积累,抑制了离子迁移到阳极表面的速率,使偶合效应逐渐减弱,随着时间的进一步延长,当腐蚀产物达到一定厚度时,可以推测电偶腐蚀过程甚至可能接近于停止。通过对比偶合电位及偶合电流图,可以看出偶合电位越正偶合电流密度就越小。

2.4 不同温度下偶对试样的失重比较

图4为B10与硅黄铜偶合失重与自腐蚀失重的对比图。从图中可以看出B10与硅黄铜在偶合前后均表现为,腐蚀速率随温度的降低而减小。图中B10偶合后腐蚀速率小于自腐蚀速率,而硅黄铜偶合后腐蚀速率高于自腐蚀速率,这表明在偶合过程中B10整体上是作为偶合阴极受到保护,硅黄铜作为偶合阳极而使阳极溶解加速。在三个温度下,计算得到电偶腐蚀速率分别为0.007 7,0.007 8,0.010 97mm/a,说明整体电偶腐蚀速率也随着温度的降低而减小。同时结合图3(b)偶合电流密度的变化趋势可以得出,电偶腐蚀速率随温度变化同偶合电流密度变化是一致的。

图4 B10与硅黄铜自腐蚀失重与偶合腐蚀失重对比Fig.4 Galvanic corrosion rates of B10/silicon brass at different temperatures

2.5 电偶腐蚀敏感性判断

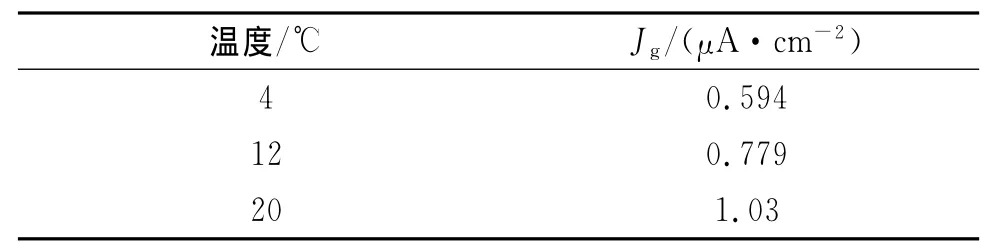

电偶腐蚀试验的参数中,通常用电偶电流,特别是平均电流值评价电偶腐蚀敏感性。根据航空标准HB5374[17],将电偶腐蚀敏感性分为5个等级,见表3。表4为不同温度下偶对电流达到稳定后获得的最大偶合电流密度。根据标准HB5374的分类,在4℃和12℃时,由于偶合阳极硅黄铜表面电流密度在0.3~1.0μA/cm2之间,按电偶腐蚀敏感性的评级方法,B10合金和硅黄铜的电偶腐蚀敏感性应为B级。在20℃时,偶和阳极表面电流密度为1.03μA/cm2,B10合金和硅黄铜的电偶腐蚀敏感性应为C级。结果表明,在含氧量不变的情况下,偶对的电偶腐蚀敏感性随着温度的降低而减小。

表3 电偶腐蚀敏感性评级方法Tab.3 Rating method of galvanic corrosion susceptibility

表4 不同温度条件下的偶合阳极硅黄铜腐蚀电流密度Tab.4 Current densities of coupled silicon brass anode at different temperatures

3 结论

(1)本工作研究的两种铜合金的腐蚀电偶的顺序为B10>硅黄铜,两者偶合时,B10作为偶合阴极受到保护,硅黄铜为偶合阳极被加速腐蚀。在上述模拟环境中,20℃时B10与硅黄铜电偶腐蚀敏感性为C级,4℃和12℃时电偶腐蚀敏感性为B级。电偶腐蚀敏感性随温度的降低而减小。

(2)上述电偶腐蚀效应会随着温度的降低而降低。一方面,随着温度的降低,B10和硅黄铜的自腐蚀电位差距减小,发生电偶腐蚀的驱动力减小;另一方面,温度降低抑制了氧的扩散速度,减弱了极化过程,从而降低了电偶腐蚀速率。

[1]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2004:40-41.

[2]王春丽,吴建华,李庆芬.海洋环境电偶腐蚀研究现状与展望[J].中国腐蚀与防护学报,2010,30(5):416-419.

[3]NORTH R F,PRYOR M J.The nature of protective film formed on a copper iron alloy[J].Corrosion Science,1969,9(7):509-516.

[4]NORTH R F,PRYOR M J.The Influence of corrosion product structure on the corrosion rate of Cu-Ni alloys[J].Corrosion Science,1970,10(70):297-311.

[5]SHALABY L A.Galvanic coupling of Ti with Cu and Al alloys in chloride media[J].Corrosion Science,1971,11(10):767-787.

[6]VARELA F E,KURATA Y,SANADA N.The influence of temperature on the galvanic corrosion of a cast iron-stainless steel couple(prediction by boundary element method)[J].Corrosion Science,1997,39(4):775-788.

[7]李淑英,李玮.碳钢/紫铜在NaCl介质中的电偶行为[J].腐蚀科学与防护技术,2000,12(5):300-302.

[8]BLASCO TAMARIT E,IGUAL MUNOZ A,ANTON J G,et al.Comparison between open circuit and imposed potential measurements to evaluate the effect of temperature on galvanic corrosion of the pair alloy 31-welded alloy 31in LiBr solutions[J].Corrosion Science,2008,50(12):3590-3598.

[9]BALSCO TAMARIT E,IGUAL MUNOZ A,GARCIA ANTON J.Effect of temperature on the galvanic corrosion of a high alloyed austenitic stainless steel in its welded and nonwelded condition in LiBr solutions[J].Corrosion Science,2007,49:4472-4490.

[10]朱相荣,戴明安,陈振进,等.高流速海水中金属材料的腐蚀行为[J].中国腐蚀与防护学报,1992,12(2):173-179.

[11]戴明安,张英.流动海水中电偶腐蚀动力学规律[J].腐蚀科学与防护技术,1992,3(4):209-211.

[12]张英,戴明安.海水中舰船钢低电位差电偶的腐蚀[J].中国腐蚀与防护学报,1993,13(1):86-90.

[13]WAGNER C,TRAUD W.Concerning the evaluation of corrosion reactions by superposition of electrochemical partial reactions and concerning the potential formation on mixed electrodes[J].Z Electrochem,1938,44:391-396.

[14]HACK H P.Evaluation of galvanic corrosion[M]//Metals Hand-Book:Corrosion.Metals Park,Ohio:ASM International,1987:234-238.

[15]MELCHERS R E.Temperature effect on seawater immersion corrosion of 90:10copper-nickel alloy[J].Corrosion,2001,57(5):440-451.

[16]KEAR G,BARKER B D,STOKES K,et al.Electrochemical corrosion behavior of 90-10Cu-Ni alloy in chloride-based electrolytes[J].Journal of Applied E-lectrochemistry,2004,34(1):658-659.

[17]HB 5374-1987 不同金属电偶电流测定方法[S].