熔化极气体保护焊模型设计

吴静然

(承德石油高等专科学校机械工程系,河北承德067000)

熔化极气体保护焊模型设计

吴静然

(承德石油高等专科学校机械工程系,河北承德067000)

熔化极气体保护焊系统的理论模型发展迅速,已可预测阳极温度分布图、电弧长度和焊接电流等。该模型结合了移动熔化极一维热模型和电弧等离子二维模型,利用该模型可以计算焊接电流、焊接送丝速度和电源电压、相应类型的焊丝直径和保护气体之间关系。本实验用两种不同规格尺寸的焊丝(0.9 mm和1.2 mm),在工作电压为15 V的条件下进行,结果表明预测送丝速度的焊接电流显示与实验结果一致。

气体保护焊;模型设计;送丝速度

熔化极气体保护的焊接工艺只关注物理性能,它包括熔滴过渡、焊接熔池结晶凝固和焊接电弧燃烧的工艺过程。工艺过程中的电弧电压、焊接电流和送丝速度,在给定焊接条件下,三者间的关系是焊接操作中的关键因素,直接影响焊后质量。在以前大量焊接参数的研究中[1-2],任何一个理论研究都没有包含电弧的物理性能,本研究试图填补焊接电弧物理性能模型和主要焊接参数之间的空白。

1 模型的描述

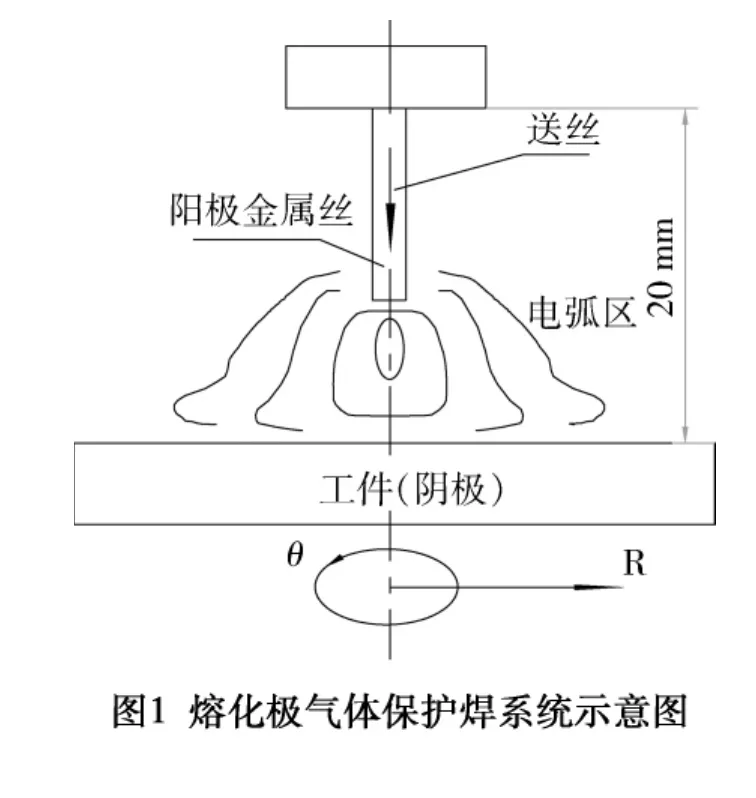

设定一个电弧系统(见图1),阳极是可移动的焊丝,阴极是铁板。焊丝喷嘴和母材之间距离是20mm,并且电弧在一个大气压的保护气中自由燃烧。这个模型的建立不包含阴极和熔池移动两个因素对整个焊接模型的影响,并且在整个实验过程中电源电压认定为恒压。整个系统模型化,通过协调结合单个电弧等离子区的模拟实验和移动阳极来完成。

为描述电弧,采用平板阴极和一个细焊丝阳极,设定焊丝温度阳极1 810 K,平板附近等离子区恒定温度104 K,气体流量设定为15 L/min,本模型是在上述设定参数下进行的。

图2所示为焊接电流在50~900 A之间、电弧长度1~9 mm,电弧在保护气中稳定燃烧时计算出的电弧电压—焊接电流特性曲线图。大量数据表明[3]气体中允许有2%的铁蒸气在电弧电极和金属熔滴中。金属挥发性气体含量在1~5%之间时,对预测电弧特性曲线结果没有太大影响。由于保护气的特性,在电弧模型中要求考虑输入导热和导电性的影响,在焊丝熔化速度中要考虑保护气体对其的影响。然而,保护气体和焊丝间的反应产生的影响在模型中不予考虑。

本次研究模型没有模拟当焊丝接触到工件时电弧的引燃阶段,试验开始阶段允许有伸出量增加,在焊接电流接近于零和阳极温度到300 K时焊丝送出,而预测电流当大于600 A时,焊接电弧引燃,这意味着本次试验焊丝与工件距离很小时电弧引燃。

2 结果和讨论

图3所示为焊丝直径为1.2 mm,送丝速度在9~16.2 cm/s之间变化时预测弧长和电弧电压的函数关系图。从图3可以看出,在给定送丝速度条件下,弧长随电弧电压的升高而增大,这与图2所给出电弧长度变化结果一致,图2中在给定焊接电流时电弧电压随弧长的增大而升高。此外,图3显示低送丝速度时弧长更长一些,这是因为电弧电压一定时,焊接送丝速度小,焊丝熔化速度也较小,因此焊接电流小,造成弧长反而更长。当电弧电压达到稳定状态时,直径为1.2 mm典型的阳极温度分布曲线如图4所示。图4中送丝速度和电弧电压分别是11 cm/s和15 V,焊接电流恒定。阳极端部最高温度达到2 550 K,它远远高于阳极的熔点(1 810 K),但又低于阳极的沸点(3 135 K)。在焊丝端部附近的相对较平的温度分布曲线显示了通过热传导过渡到喷嘴的能量非常小。在焊接电弧燃烧过程中,预测从焊丝到喷嘴过渡的能量大约是2.4 J,从等离子区过渡0.16%的能量到阳极。阳极焊丝产生总的电阻热计算能达到310 J,它小于输入到等离子区20%的能量,小部分能量传递给喷嘴,大部分能量用来升高阳极端部的温度。

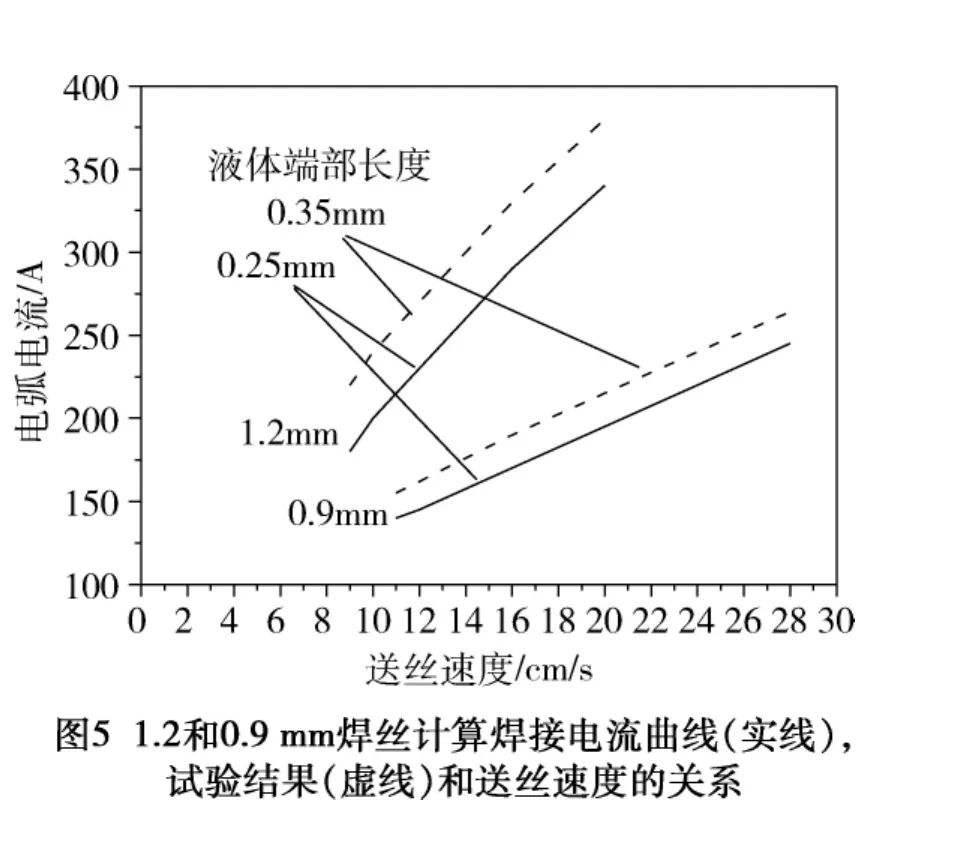

预测的焊接电流与送丝速度的关系如图5所示。图中所示为阳极直径分别为1.2 mm和0.9 mm,电弧电压为15 V的条件下,送丝速度与焊接电流之间的关系曲线由图可以看出,计算曲线和实验数据一致,除了在直径为1.2 mm较小的电流时有误差,这是由于此时焊接电弧以颗粒过渡的方式存在,而理论中没有考虑熔滴的形状和脱离的影响。在颗粒过渡阶段,大金属熔滴脱离前在阳极焊丝端部形成。由于等离子区的加热,这些熔滴比在同等条件下形成的熔滴温度高。图5中,虚线曲线长度0.35 mm,而非在连续曲线中的标准0.25 mm,因此在这种情况下预测电流可稍大一些。随着送丝速度的增加,传递到熔化焊丝的能量大,而等离子区能量一定,因此焊接电流会有小幅度增加。

3 结论

建立熔化极气体保护焊的理论模型,它能预测焊接电流、电弧长度、送丝速度和阳极温度分布曲线。熔化极气体保护焊中,预测了熔化极的熔化速度和实验结果相比达到高度的一致,建立一个能真实预测焊接行为的综合模型,提高了焊接质量。

[1]华学明,吴毅雄,张勇,等.熔化极气体保护焊引弧时间预测模型[J].上海交通大学学报,2009,43(5):697-699.

[2]包晔峰,周昀,吴毅雄,等.熔化极气体保护焊熔滴过渡研究[J].电焊机,2006,36(3):55-58.

[3]Richardson M,Bucknall PW,Stares I.The influence of power source dynamics on wire melting rate in pulsed GMA welding[J].Welding Journal,1994,73(2):32-37.

Pattern Design of Gas Metal Arc Welding

WU Jing-ran (Department of Mechanical Engineering,Chengde Petroleum College,Chengde 067000,Hebei,China)

A theoretical model of a gas metal arc welding system has been developed to make predictions of the anode temperature profile,welding arc length and arc current.The model incorporates a one-dimensional thermal model of the moving consumable anode and a two-dimensional model for the arc plasma.The model makes it possible to calculate the relationship between the welding arc current,wire feed rate and the supply voltages,for various wire diameters and shielding gases.The predicted welding current for a given wire feeding rate shows good agreement with our experimental observation for operation in the spray transfer mode,for steel wire of two different diameters,assuming a workpiece sheath voltage of 15 V.

gas metal arc welding;pattern design;wire feeding speed

TG4

B

1008-9446(2015)01-0028-02

2014-09-22

吴静然(1976-),女,辽宁沈阳人,承德石油高等专科学校机械工程系副教授,主要从事焊接方向的研究。