基于solidworks的双偏心曲柄摆剪的动力学分析

高亚男,鲍远通,梅彦利,张全逾,陈毅

(承德石油高等专科学校汽车工程系,河北承德067000)

基于solidworks的双偏心曲柄摆剪的动力学分析

高亚男,鲍远通,梅彦利,张全逾,陈毅

(承德石油高等专科学校汽车工程系,河北承德067000)

应用SolidWorks建立了双偏心曲柄摆式飞剪的三维模型,并应用SolidWorks-motion对其进行了动力学研究。重点考察了空载时和加载时双偏心主轴的扭矩变化,双偏心轴的启动相位角的影响以及重要部件的应力。仿真结果表明:双偏心轴启动相位角为45°时,主轴的扭矩较小并且垂直剪切速度最大,为779 mm/s。加载后,主轴扭矩为2.5×108N·mm,主轴所受应力分布最均匀,其值最小。剪切过程中的冲击力对铜套磨损的影响不大,而摩擦是主要的因素。

动力学;solidworks;双偏心;摆剪

动力学主要研究力对于物体运动的影响。通过对摆剪进行动力学分析,可以对剪切过程中各主要部件的受力,剪切过程中的动能、冲击等力学因素进行深入的了解。武汉科技大学、燕山大学,武钢冷轧厂、西安重型机械研究所、武汉钢铁设计院都对飞剪进行了运动学或动力学分析研究[1-3]。一些学者应用虚拟机技术,在ADAMS中对摆式飞剪机剪切过程中进行仿真并对结构优化[4]。

要进行准确的动力学仿真,需正确设置摆剪各运动构件的运动参数。因此在设置时,把整个飞剪机构视为刚体,定义上下刀座、连杆等主要构件的重力、质量属性,之后再进行动力学分析。分析空载时,加载双偏心主轴、摆动曲柄的转动曲线,各主要部件的重力;分析加载时,除空载条件外,还需将剪切过程中剪刃所受的x向、y向的剪切力分别施加到上下剪刃。Solidworks是优秀的三维设计软件,具有强大的运动学动力学的分析能力[5],本文将运用solidworks-motion软件对双偏心曲柄摆剪机构进行动力学分析,重点考察空载、加载时曲柄的扭矩,关键零件的受力。

1 三维模型的建立

首先,根据零件的真实尺寸建模,主要零部件有双偏心主轴,连杆,上下刀座,上下剪刃等。

图1为双偏心主轴的零件图,它是刀座的最主要部件之一,一端与电动机驱动的减速机相连,其中大偏心量为75mm,小偏心量为5mm,大偏心的最大位置于小偏心的最大位置对称成180°。主轴在旋转时,通过提高下剪刃,压下上剪刃实现剪切,通过提高上剪刃,压下下剪刃实现分离。

图2为连杆的三维模型,它的作用主要是连接主轴和上刀座,传递压力或拉力,并且在主轴的驱动下,带动上下刀座实现往复运动。

下图3是上下刀座的三维模型,其中上刀座由一直径260 mm的销轴与连杆相连,上刀座上的四个圆柱通套穿入四根导柱,剪切过程中上刀座沿导柱上下滑动。下刀座固定在导柱的下端,在摆动驱动系统和偏心轴的驱动下运动,与上刀座实现剪切。上下剪刃分别安装在上下刀座上,由锁紧液压缸锁紧。

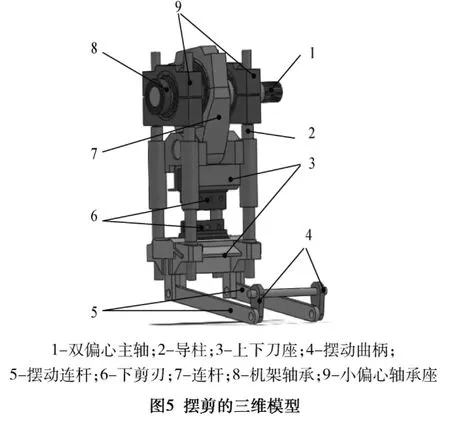

各主要零部件的模型建立后,对其进行装配,按照摆剪实际的接触、相对位置,采用配合工具里面的同轴,平行等条件为约束,建立的双偏心摆剪的三维模型,如图5所示。

进行运动分析时,按照摆剪的实际运动情况,需要给双偏心主轴和摆动曲柄各加载旋转驱动。

准备仿真分析之前,对虚拟样机的整体模型进行最后的检验,SolidWorks提供了干涉检查工具,用以检查装配体各个零部件之间的干涉情况,找出建模过程隐含的错误,确保能顺利完成仿真分析过程。

由于双偏心主轴存在着一个大偏心量和一个小偏心,所以其初始角度不同,两剪刃的开口是不一样的,同样转动过程两剪刃的运动轨迹、咬入剪切时刻、速度变化规律都是不同的,因此研究了不同起始相位角对各参数的研究规律。以摆剪开口最大位置时双偏心摆剪的启动相位角为0,取相位角分别为0°,45°,60°,69°,86°,98°。

2 空载状态下的动力学分析

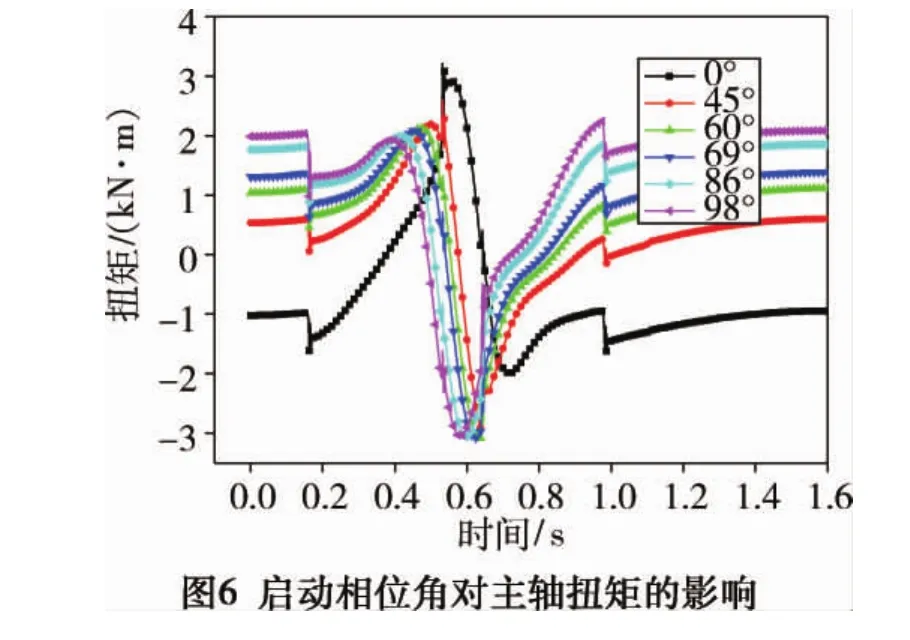

首先考察了不同启动相位角时,双偏心主轴所受的扭矩,如图6所示。可以看出,随着启动相位角的增加,在剪切前,主轴所受到的扭矩减小,随时间的持续增加,并且相位角越小,峰值越大,基本上在达到最大值后剪切时刻,但从45°到98°时峰值相差不多。随着剪切进行主轴的扭矩减小,达到最小前剪切完毕。同时可以看到,启动角大于45°时,所受启动力矩都为正值,而在0°时启动力矩与其它几种情况的方向是相反的。由于主轴在启动开始时的一段时间转速逐渐增大,因此,所受的驱动力矩增大。

图7为上剪刃在剪切时刻的动能与Y向速度。可以看出,随着启动相位角的增加,上刀座的总动能呈减小趋势。

同时,启动相位角从0°到45°时剪切时刻的Y向速度减小,在45°时达到最大779 mm/s,而从45°到98°时,剪刃速度呈减小趋势。

45°启动相位角时,虽然空载扭矩不是最小的,但其值与其它相位角时相差并不大,同时研究发现,其剪切时的垂直速度是最大的。因此双偏心主轴的启动相位角为45°左右时是比较合理的。

3 加载状态下的动力学分析

通过有限元软件对剪切过程进行仿真,得到剪切过程中的各种参数。提取剪切过程的上下刀座所受到两个方向的力,分别为X向、Y向,其值随剪切过程的变化规律如图8所示。

剪切过程中,作用在上下剪刃上的力迅速从零达到最大值,然后又变为零,实际作用时间很小,约为0.067 s,将上述图中X、Y向的力加载到Solidworks仿真模型中,在上下剪刃上分别加上大小相等、方向相反的外载荷,模拟剪切棒材时所受的剪切力。

通过动力学仿真分析,得出主轴扭矩如图9所示。双偏心主轴启动相位角为45°时,扭矩为2.5× 108N·mm。

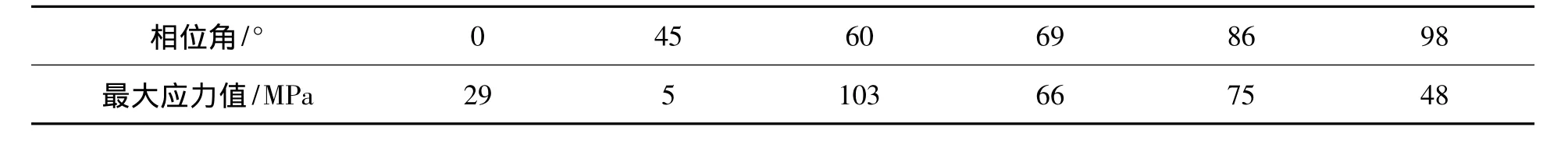

接下来分析双偏心主轴的受力情况。双偏心主轴是整个摆剪驱动起来的主要受力部件,研究不同启动角时主轴的应力分布,可以从侧面考察启动角处于何止时对主轴的影响最小。下表1分别为不同启动相位角时主轴应力变化规律。

表1 不同相位角下的主轴最大应力

图10为不同启动相位角时主轴的应力分布云图,可以看出,启动角为0°时,主轴最大应力位于驱动侧机架轴承的轴端处,其值为29 MPa;

启动角为45°时,应力值急剧减小,最大值仅为5 MPa,并且应力在整个轴向分布较为均匀。

启动角为60°时,最大应力集中位于驱动侧小偏心轴段处,应力突然增大,其值为103 MPa;

启动角为69°时,应力分布又趋于均匀,最大值处于驱动轴端,其值为66 MPa;

启动角为86°时,最大应力集中分布在大偏心周处,其值为75 MPa。

由以上可以分析得出,启动角为0~45°范围内,双偏心主轴所受应力较小;而在60°时应力值发生急剧变化,高达103 MPa;而大于60°时,最大应力降低,并呈降低趋势。

双偏心主轴的各轴段都安装有轴承,应力集中分布在某一轴段时(例如0°、60°),说明该段受到剪力较大,该段上安装的轴承所受的压力也就较大。这种情况下,使得对称的两个轴承受力不对称,造成轴承破坏。

因此,综合考虑,启动角为45°时,主轴所受应力分布最均匀,最大应力值最小。

摆剪在剪切摆动过程中,上刀座沿着四根导柱上下滑动,为了防止导柱与上刀座直接接触,在刀座的上下位置增加铜套,减小摩擦磨损。同时,铜套呈锥状,由中间锥和内锥套组成。当铜套磨损后或由于冲击发生塑性变形后,导致铜套与导柱的间隙加大,从而使振动量加大,因此,可以通过紧固螺栓,减小间隙。铜套的屈服应力较小,因此应尽可能的降低其所受到的摩擦力、内应力。图11为导柱铜套的结构图。

图12为铜套与导柱剪的摩擦力随剪切时间的变化规律。可以看到,启动时摩擦力瞬时达到最大值570 N,后逐渐减小,0.18 s时达到稳定值354 N,直到1.03 s,摆剪速度降低。摩擦力开始增加,1.2 s左右达到稳定值。

图13为剪切过程中不同时刻铜套内应力分布规律。由此图发现,剪切过程中铜套的mises应力最大值在20~30 MPa之间,远小于其屈服应力,其最大值基本出现在铜套的顶部及根部,并集中在一侧分布,由此可知,剪切过程中的冲击力对铜套磨损的影响不大,而摩擦是主要的因素,因此在摆剪的使用过程中应保证铜套与导柱间的干油润滑。

4 结论

1)应用solidworks建立双偏心曲柄摆式飞剪的三维模型,并进行了动力学分析。

2)45°相位角启动,空切时主轴扭矩较小,剪切时,上剪刃的垂直速度最大,达到779 mm/s;主轴扭矩为2.5×108N·mm,并且应力分布最均匀,最大应力值最小。

3)剪切过程中,铜套与导柱间的摩擦力稳定值354 N,铜套的MISES应力最大值在20~30 MPa之间,远小于其屈服应力。

[1]卞致瑞,刘洪生.四连杆式棒材飞剪剪切机构参数化CAD系统研究[J].冶金设备,2007(5):32-34.

[2]柯春林.双偏心摆式飞剪机关键结构参数的确定及剪切过程模拟[D].燕山大学学报,2011:6-7.

[3]吴小露.450T双偏心摆式飞剪机故障诊断与对策[D].燕山大学,2010.

[4]张文峰.基于虚拟技术的摆式飞剪剪切过程优化[J].机械工程师,2007(8):43-45.

[5]倪红兵,赵杰.基于SolidWorks的摩托车架焊接夹具设计[J].承德石油高等专科学校学报,2010,12(4):53-56.

Dynamic Analysis of Couple Off-Center Flying Shear Based on Solidworks

GAO Ya-nan,BAO Yuan-tong,MEI Yan-li,ZHANG Quan-yu,CHENG Yi

(Department of Automotive Engineering,Chengde Petroleum College,Chengde 067000,Hebei,China)

A three-dimensional model of couple off-center flying shear is established applying Solidworks and dynamics research is done using SolidWorks-motion.The torque changes of the double eccentric shaft with upload and load is studied,and the influence of double eccentric shaft start-up phase angle to the stress of key component.The simulation results show that:when the double eccentric shaft start-up phase angle is 45°,the spindle torque is small and the vertical velocity of up shear blade is the largest for 779 mm/s.After loading,the main shaft torque is 2.5×108N·mm,the stress distribution in the spindle with minimum value is more homogeneous.The effect of the impact to copper bushing in the process of shearing is less than the wear.The friction is the main factors.

dynamics;Solidworks;double eccentric;pendulum shear

TG333.2

A

1008-9446(2015)02-0032-05

2014-12-02

高亚男(1982-),男,河北承德人,承德石油高等专科学校汽车系讲师,工程师,博士,研究方向为金属变形过程的计算机模拟。