核电站稳压器波动管施工逻辑优化分析

黄磊 刘建群 赵文灿

摘 要:核电站波动管焊接完成是稳压器进水的先决条件,直接影响核回路冲洗(NCC)和冷态功能试验(CFT)的实现。该文在总结岭澳二期项目3、4#机组稳压器波动管施工经验的基础上,研究制定CPR1000機组稳压器波动管主线施工逻辑优化方案。从理论分析、施工要求和现场保障措施等方面分析论证稳压器到货前波动管提前焊接的可行性,形成了完备的波动管优化施工方案,并最终在红沿河1、2#机组成功实施,为核岛安装工作主线节约了工期,保证了NCC等现场调试工作顺利进行。

关键词:红沿河项目、稳压器、波动管、CPR1000、施工逻辑

中图分类号:TL33 文献标识码:A 文章编号:1674-098X(2015)07(c)-0000-00

稳压器-波动管安装是核岛主回路安装关键路径之一。CPR1000核电站稳压器通过波动管与主管道1环路热段连接,起到维持一回路压力稳定的作用。稳压器-波动管主线安装从稳压器到货安装开始,包含波动管坡口加工、波动管焊接和水压试验、波动管阻尼器安装等工作,施工逻辑性强,施工工期长,直接影响核回路冲洗(NCC)和冷态功能试验(CFT)等核电站建设重大里程碑的顺利实现。

1优化前稳压器与波动管施工逻辑

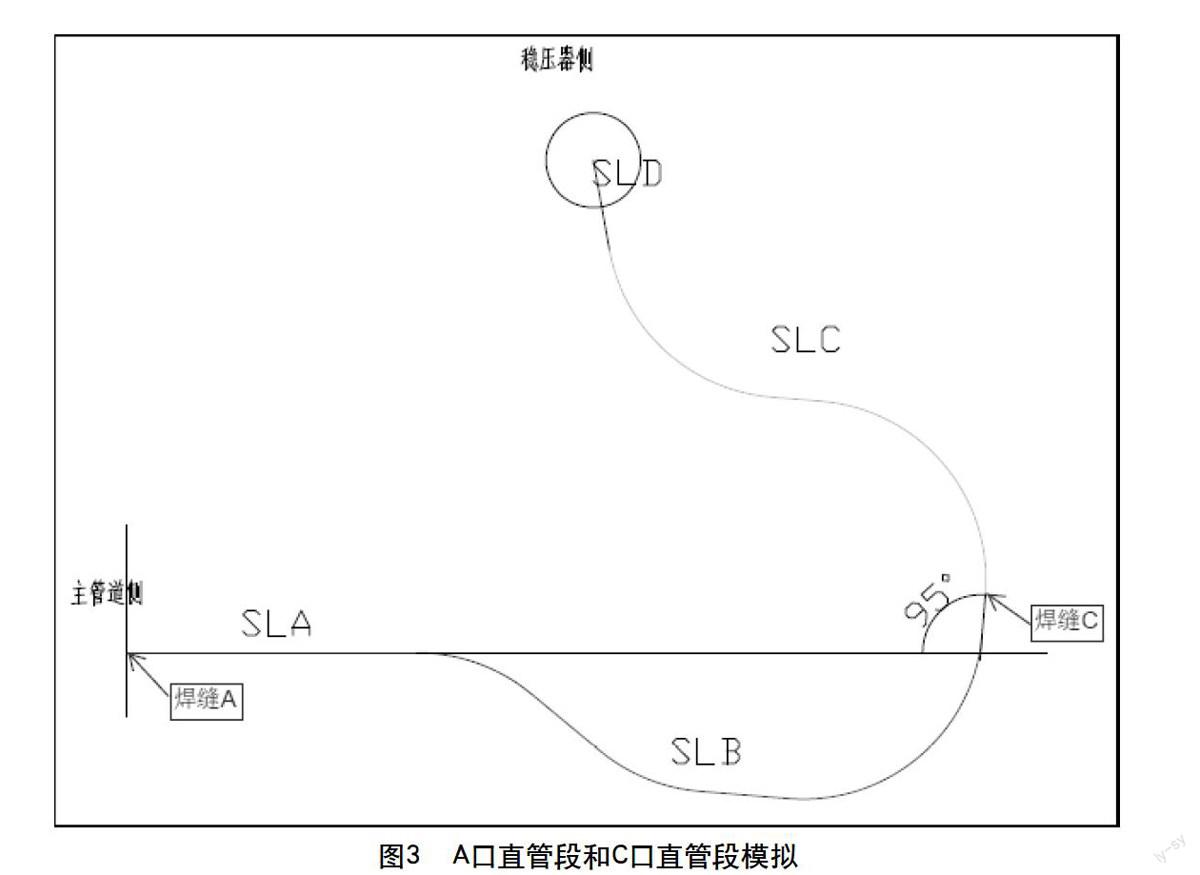

稳压器与波动管原始施工逻辑下,波动管焊接的前提是主管道1环路热段焊接完成且稳压器就位,这一逻辑下致使波动管焊接与稳压器到货存在硬性逻辑关系。稳压器如果到货延误将致使后续波动管焊接施工工作全面受阻碍。岭澳二期3、4#机组稳压器与波动管施工逻辑属于这一关系,具体如图1。

图1 岭澳二期3、4#机组稳压器与波动管施工逻辑

2稳压器与波动管施工逻辑优化分析

根据稳压器、波动管现场布置及调整段分布情况,结合稳压器就位公差技术要求、前期机组波动管焊接收缩经验数据等已有经验,可考虑以下两种优化方案。

方案1:在稳压器位置不确定情况下,预留焊口调整段保证稳压器吊装后波动管能够对口,同时采取措施保证波动管安装坡度及阻尼器安装位置,其余焊口则可以提前实施焊接。

方案2:稳压器按照理论轴线进行焊接及水压试验,在稳压器就位后,通过调整设备来对接管道。需提前精确测量稳压器管嘴轴线及稳压器垂直支撑地脚螺栓孔轴线。

对于上述两种优化方案,理论分析可行性如下。

(1)波动管焊口调整段分布,见图2。

图2 波动管调整段分布图

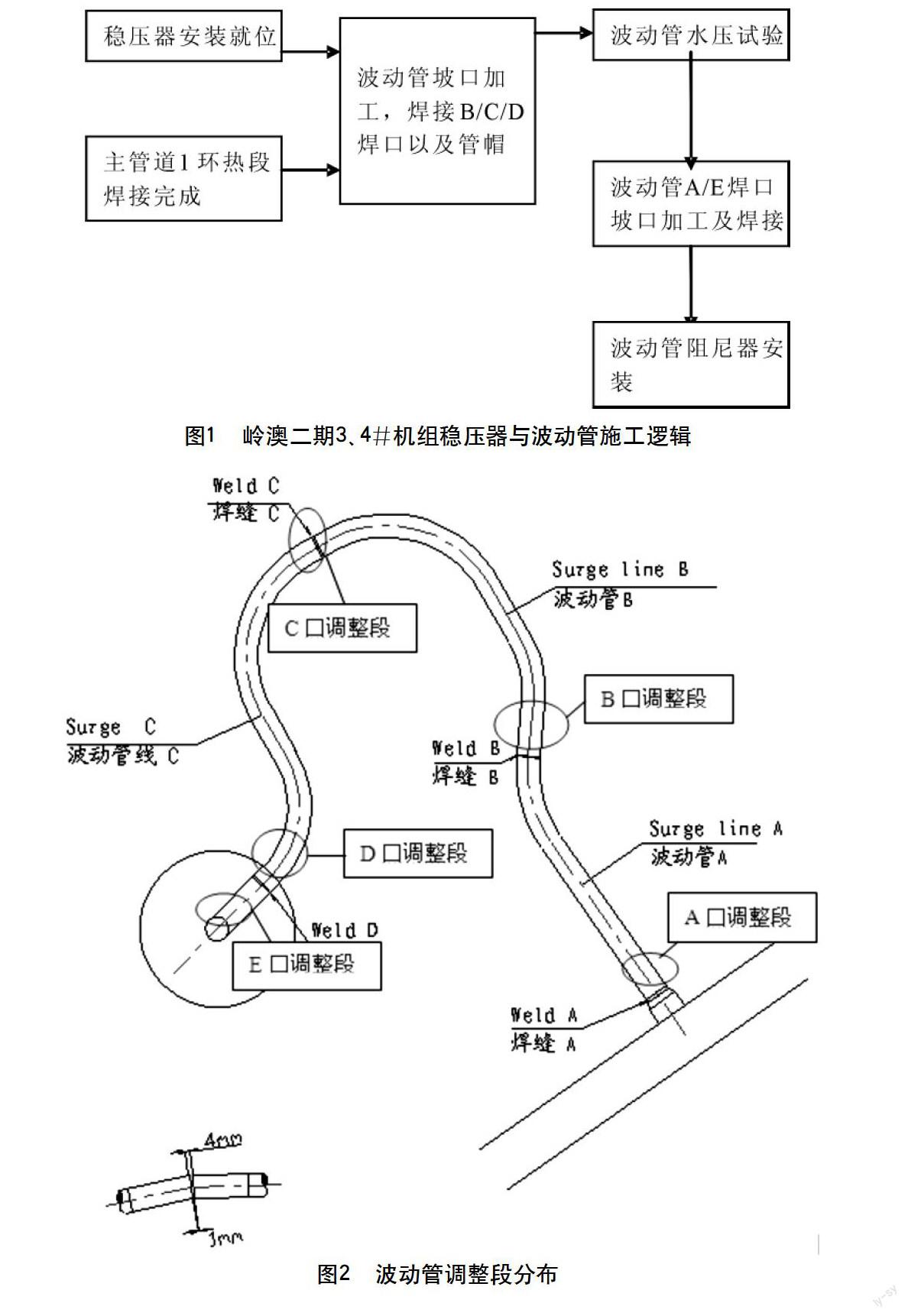

(2)经CAD软件模拟得出A口直管段和C口直管段之间的夹角为95度,见图3。

图3 A口直管段和C口直管段模拟图

(3)可以将与A口焊接的直管段调整段作为X方向的调整,E口调整段作为Z方向上的调整,而C口调整段可近似看做Y方向上的调整。因此,需要预留A/C/E三个焊口不焊接,作为稳压器就位后调整的调整段。而B/D焊口的余长可以提前切割,同时焊口可以提前焊接。

(4)根据稳压器安装技术要求,稳压器就位的位置公差要求为±7mm,同时,稳压器管口中心位置制造公差为±1.5mm。因此,因稳压器就位而产生的管口位置偏差约为8.5mm。波动管设计余长为70mm左右,可以满足稳压器带来的位置偏差。

(5)如采用方案2,波动管B/C/D口也提前焊接,同时临时管帽提前焊接并完成水压试验,则可以大幅度节约稳压器到货后的工期。但预留的A/E焊口只能调整2个方向上的位置,波动管对口位置无法保证,现场无法调整。

(7)如采用设备对接管道的方式,在管道焊接收缩变形较经验数据有偏差的情况下,且稳压器管口制造公差的影响,可能导致就位后稳压器裙座螺栓孔与预埋垂直支撑孔无法对应的情况。从图纸上看,稳压器垂直支撑预埋件孔内径为42mm,稳压器裙座螺栓孔尺寸为42mm,地脚螺栓为M39,如考虑预埋件的制造及安装公差,可调整的范围非常小。风险不可控。

综上分析,在稳压器未到货的情况下,提前切割B/D焊口余长并加工坡口,对B/D焊口提前进行焊接,同时A/E焊口管帽坡口不涉及后续调整,可以提前加工。上述工作提前实施可以完成。而采用方案2,由于预埋件与稳压器裙座之间可调整的空间非常小,稳压器就位的风险不可控。因此,在稳压器波动管焊接施工逻辑的优化中,最优方案为方案1。

3优化后稳压器与波动管施工方案及控制要点分析

稳压器波动管施工按照方案1执行理论上可行,但在现场实际执行时,需要制定完整的施工方案。由于波动管所在的房间空间狭小,波动管安装技术要求严格,保证施工质量需要从多方面控制。下面为稳压器波动管安装施工方案,从作业流程、控制要点及计划安排上分别予以阐述。

3.1作业流程

(1)按照波动管图纸,以压力容器中心点为参考点,在地板上标记并绘出波动管冷态中心线的理论位置。

(2)调整4段波动管的实际位置,按照理论中心轴线对焊口B/D余长进行切割,因管段余长导致空间不足管道无法就位到轴线上方,可将理论轴线进行平移;切割余长时,注意考虑波动管焊接的收缩量。根据以往经验,波动管焊接单个焊口的收缩量为8mm左右,同时需考虑组对间隙在1~4mm左右。

(3)加工B/D坡口至图纸理论尺寸。

(4)检查波动管清洁度,氩气室建立,组对并点焊B/D坡口,调整焊缝坡口根部间隙在1~4mm之间(必要时可打磨),此间隙与管线相对方向焊接收缩量的偏差相等,即,组对间隙需在加工余长予以考虑。

(5)检查焊缝的组对的内错边量,需控制在0.5mm以内,焊接B/D焊口。

(6)焊接过程中,管道需采用支撑固定,同时,安装百分表检测管道焊接收缩的情况。

(7)根部、50%和100%时,焊缝需进行液体渗透检查,焊接至50%及100%时,对焊缝进行射线探伤,另外,焊缝焊接至100%时,对于焊缝外表面需进行目视检查。

(8)B/D焊口焊接完成后,加工A/E焊口临时管帽端的坡口,为保证焊接C口时的充氩,管帽暂不焊接。

(9)稳压器就位后,按照稳压器、主管道热段的实际位置,调整波动管的位置,此时波动管已焊接2个焊口,将波动管调整至理论轴线的正上方,标识C焊口的加工余量。

(10)加工并焊接C焊口,焊接要求与B/D焊口相同,焊接过程中需特别注意的是需要监测焊接收缩对波动管跨距的影响,将直接导致A/E焊口无法组对。

(11)焊接A/E焊口临时管帽。

(12)对波动管实施压力为25.7MPa的水压试验。

(13)切割A/E焊口堵头,加工坡口,组对A/E焊口,对A/E焊口实施焊接,需要注意并监测波动管各点的标高,保证最终焊接完成后坡度满足5mm/1m的要求。

(14)检查波动管安装的各项技术要求控制指标并出具正式报告,波动管焊接完成,稳压器具备进水条件。

3.2 控制要点

3.2.1波动管焊接组对间隙要求及错边量要求

波动管组对间隙要求为1~4mm,错边量要求为0.5mm以内,是焊接波动管的硬指标。在提前焊接B/D焊口的情况下,波动管调整段减少,可能导致错边量无法满足要求,即管道错口。则需要焊接过程中,多点监测波动管与理论轴线的偏差变化,保证波动管焊接过程中偏差值可控;实际操作中,由于管道中心线无法确定,可放出管道的投影线,通过挂线坠监测。

3.2.2波动管焊接跨距要求

波动管设计形状为弹力弯,使其在受热变形时不产生太大内应力。同时,波动管焊接过程中,该弹力弯的跨距很容易受焊接收缩不均匀的影响而变化,导致A/E焊口无法组对。因此,焊接过程中,特别是焊接C焊口过程中,要严格监测弹力弯的变化情况,采用焊接矫形的办法矫正弹力弯的变化值。

3.2.3波动管安装的坡度控制

波动管安装的坡度控制理论要求为5mm/m,公差为±1mm。最终尺寸验收中,需测量波动全程中7个拐角点的标高值。在波动管坡口加工过程中,需要提前考虑坡度。可通过加工斜坡口、组对时上下间隙在1~4mm范围内调整坡度及焊接过程中通过焊接手法调整三种方法进行控制。由于坡口很小且焊接變形及坡口加工过程中误差等原因,上述方法无法量化,需要结合进行。并根据实际测量情况予以调整。

4实施及推广

稳压器与波动管施工逻辑的优化,可以节约20天以上的关键路径工期,对核电站克服主设备到货滞后影响,顺利实现工程建设重大节点具有重要意义。但同时,主设备安装的任何优化均不能以牺牲工程质量为代价,这就需要在制定优化方案时慎之又慎,同时在过程控制中严之又严、细之又细。该方案经过红沿河1、2#机组的成功检验,对后续CPR1000机组的稳压器和波动管安装具有良好的指导意义。

参考文献:

[1]张力,赖建永,黄伟,等.压水堆核电厂稳压器波动管热分层现象数值分析[J].核动力工程, 2009(161).

[2] 张春明,陈峰华.田湾核电站2号机组波动管焊接的核安全监督[J].核安全,2005(58).

[3] 李岗,梁兵兵,马志才.稳压器波动管温度监测及寿命评估[J].压力容器,2012(6):63-67.

科技创新导报2015年21期