页岩气压裂“工厂化”模式

□ 文/中国石化中原石油工程公司井下特种作业公司

页岩气压裂“工厂化”模式

□ 文/中国石化中原石油工程公司井下特种作业公司

页岩气的勘探开发离不开水平井分段压裂技术,水平井分段压裂技术目前都采用大规模的缝网体积压裂工艺技术,其压裂施工特点是“四多一长”:设备多、用液多、砂量多、井场储液罐多、施工时间长。以往常规井的施工组织模式已经不能满足现场生产提速、降本增效的需求,为此,中国石化中原石油工程公司井下特种作业公司对页岩气大型压裂中的各个环节进行工厂化管理模式运作,优质高效地完成压裂施工。

建立工厂化管理模式

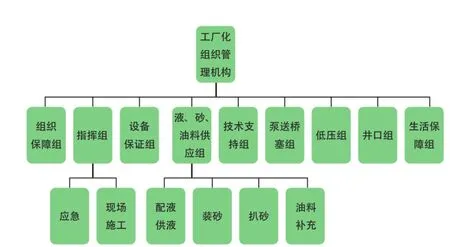

一、成立工厂化管理组织机构,保障压裂“工厂化”顺利实施。

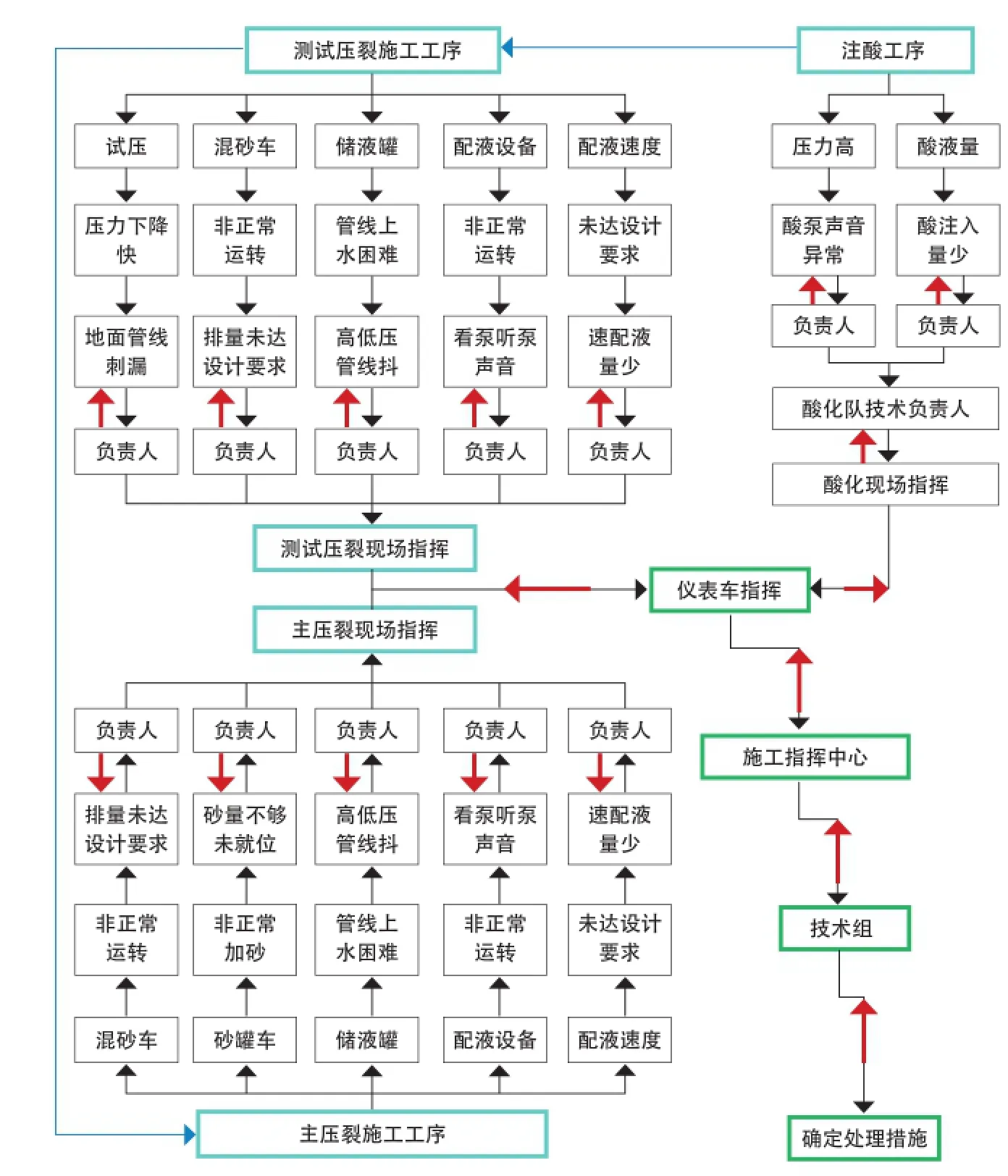

领导小组下设15个小组(如图)。其中,各组分工明确,各负其责,但又是统一协调合作。

二、制订压裂“工厂化”管理工作流程实现施工规范化。

实行扁平式流程化管理,从施工设计理念、每道工序预案制订到原材料采购、压裂设备性能优化组合,按照专业小组制定了周密细致的相应管理流程,明确工作程序和职责,实现各单位及会战小组的整体协调配合。以压裂工厂化管理流程的关键环节为例介绍。

1.设备方面

针对焦石坝页岩气压裂施工排量大、工艺技术要求高的特点,确定使用当前性能最为先进的2500型压裂车组担负施工重任,并积极做好相关配套设施的购进和改造工作,特别是对现有的卧式罐统一进行改装,确保罐体符合重叠放置安全标准。压裂液罐清洗及液体装车需要施工人员上罐进行高处及进入罐内受限空间作业,危险性较大,为此设计了密闭装车流程及大罐自动清洗装置,加装了生命绳,既方便员工安全操作,又避免液体滴漏产生的浪费和污染。

2.QHSE管理方面

一是严格落实领导带班及承包关键要害部位责任制。二是推行班组安全建设。三是推行风险管理,重新评价并建立公司重大风险控制清单,完善防范措施及应急预案,将之贯穿于各项活动的全过程,建立起全方位、全流程、全覆盖的风险管理体系,把风险管理真正落实到班组、落实到岗位。

3.工艺技术方面

根据工厂化管理目标,着重对页岩储层天然裂缝发育、孔渗低等物性特征、岩石力学测试、地应力状态参数进行分析,优化压裂改造工艺,采用簇式射孔+可钻复合桥塞分段压裂技术,形成体积缝网,扩大水力裂缝的波及体积,提高压裂效果。

4.管理制度方面

完善管理制度,保障压裂“工厂化”管理执行力。通过建立严密的管理制度,制定清晰、现实的管理目标。首先明确决策、管理、执行、操作各层次的管理结构及管理模式,明确管理的责、权、利,实行制度管人的管理方式。其次,确保制度管理的有效性,用好的管理制度和管理机制带来好的执行力。切实做到计划、执行、检查、总结、激励、纠偏流程管理,把复杂的指令分层次下达,让指令变得简洁,通过增强指令的操作性和严肃性,来实现并提高执行力。

三、精细工厂化管理压裂方案设计,保障页岩气压裂效果。

页岩气藏压裂改造涉及众多储层因素,其关键因素包括:一是粘土含量较高(30%以上),对于岩石脆性较强的储层,在压裂施工过程中更易起裂和延伸;二是高杨氏模量、中低泊松比的页岩,易于实现页岩储层在大规模复杂缝网改造,塑性较强的页岩需要确保长、窄、导流能力好的支撑主裂缝隙;三是储层物性参数在空间分布的差异对裂缝的起裂、延伸、材料优选、施工设计、压裂效果等方面有重要影响。

1.结合工厂化管理改造目标,完善压裂工艺技术思路。

根据压裂工厂化管理目标,制定了页岩气压裂的技术措施:(1)对压裂液添加剂的研发、改进、筛选非常必要。面对大排量、高压施工作业,选用高性能降阻剂。优选合适的杀菌剂能控制大规模、长时间施工时液体与地层细菌生长,造成液体性能的降低。为控制地层粘土矿物在施工过程中膨胀、运移,防止对很低孔隙空间的堵塞,粘土稳定剂不可缺少。为提高压后液返排,需要加入吸附能力较小的表面活性剂。(2)通过大排量降阻水形成裂缝后,采用高粘液体进行低砂比加砂,在同层中多次交替注入,以确保深穿透,网状裂缝的形成。采用不同支撑剂的粒径组合,确保各缝段的导流能力,前期支撑剂的粒径100目,中期以40-70目为主,最后尾追20-40目的支撑剂。通过泵注程序的优化,借助大排量产生的紊流及砂堤支撑,克服了低粘液体带砂困难。

2.结合工厂化管理提速目标,优化簇式射孔精确布缝改造方案。

依据《涪陵地区龙马溪组页岩气开发试验井组方案》、《涪陵地区页岩气开发试验井组产能建设可行性研究报告》设计要求,针对压裂改造井层水平段长度,通过与邻井压裂效果对比分析,优选分段级数,确定平均单段规模、射孔位置和桥塞位置。总体按双“W”型非均匀布缝,针对产状转折带调整压裂规模,并做好相应的施工预案,降低施工风险。压裂采用组合加砂、混合压裂模式,提高裂缝导流能力和连通性,增加有效改造体积。

3.结合工厂化管理增产目标,优化压裂液体系和泵注程序。

由于页岩储层压裂时易产生多裂缝液体滤失严重,人工裂缝宽度受限,支撑剂进入地层难度大;加之页岩储层孔隙度、基质渗透率极低,外来液体的侵入容易引发二次伤害,对压裂裂缝导流能力有较大影响。为了有效补偿液体滤失,并确保缝宽适度,采用大排量施工、小粒径、低密度、低砂比、段塞式加砂模式;为了减少压裂液对地层的二次伤害,选用低成本、低含水不溶物的滑溜水液体体系。与常规水力压裂相比页岩气藏压裂作业属于高排量(大于10m3/min)、超大规模(大于2000m3),常规供液模式已不适用,需要有针对性地进行配套优化。

四、优化施工现场准备,完善压裂工厂化管理配套系统。

1.配套压裂液连续混配系统。

减少了储存、运输等中间环节,实现压裂液现场“即配即注”、压后零残留胶液,提高了压裂液性能的均一性和稳定性,解决了压裂液因使用不及时而腐败变质造成浪费问题。通过焦石坝地区页岩气压裂施工现场对比分析,压裂液现场快速混配技术与常规方式相比,单层可缩短施工时间为两天,且压裂液性能均一、稳定,减少了占用井场空间,为施工现场带来了极大的方便。

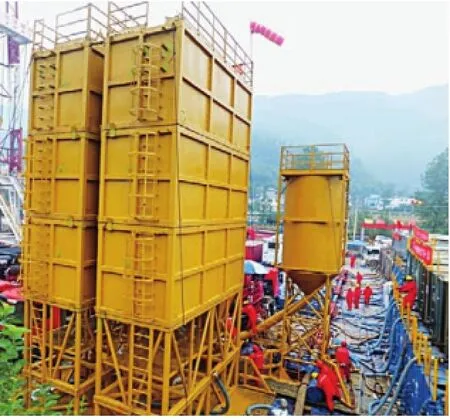

图2 砂罐组合、现场装砂图

图3 连续供液关键部分

图4 六通型压裂井口

2.配备连续加砂装置。

为满足工厂化管理连续施工的需要,在连续加砂装置的选择上,200m3砂罐、20m3砂罐等几种砂罐通过组合使用,按照设计支撑剂规格、数量和供砂速度,可以优化完成1—3种不同规格支撑剂的储存和连续输送。单罐输砂速度>3m3/min。同时采用吊车吊装吨包补砂。可满足单段施工连续供砂能力220m3以上。

3.创建连续供液系统。

由水源、供水泵、储液等主要设备及输水管线、水分配器等辅助设备构成。根据井场情况,选择应用合适的储液配液方案:①配套45m3、 50m3储液大罐和软体罐储水储液;②修建储水池;③即配即供技术;④配置浓缩液。对于多个丛式井组可以用水池,压裂后放喷的水直接排入水池,经过处理后重复利用。

4.完善井口装置和高低压管汇

页岩气压裂施工排量大,都采用套管注入,因此配套了光套管压裂使用的专用压裂井口。压裂施工中,四路高压管线从压裂六通四个对应的方向注入,很大程度上抵消了四根高压注入管线作用在井口上的力,有效的降低了井口的抖动程度,压裂施工中,装有注入六通的井口稳定性良好,保证了施工的安全顺利进行。为适应更大排量施工要求,按照六通技术标准设计加工了压裂八通,可以连接六路高压管线,可满足排量15-20m3/min 压裂施工需要。

非常规页岩气压裂单段液体规模一般在1000-2000m3,单个储液罐容积一般为40-50m3,单段压裂需要的储液罐不少于30-40个,按照一般供液方式,10个储液罐直接给混砂车供液,20-30个储液罐施工时倒液。采用10″低压供液管汇后,可以直接把30个储液罐连接起来直接给混砂车供液,不用施工倒液,既保障了供液连续、平稳,又减少了工人工作量和施工装备。

页岩气压裂需要的设备多,在一个地方集中放置10台以上主压车,如果没用高低压管汇总成,无法实现联接,同时也无法解决管线之间因排量不对等而产生振动,因此设计6头和8头的高低压管汇总成。如6头高低压管汇总成可以满足5m3/min压裂施工,8头的高低压管汇总成可以满足8m3/min压裂施工。

五、科学组织工厂化管理运行提高生产效率

在工厂化管理组织运行上,总体协调上下级、前后线和配合单位,打破单位界限,实行“一体化”运作,提高生产组织运行效率,提升页岩气压裂技术水平。

1.严格落实,保障施工质量。

通过严格落实页岩气压裂工厂化管理的质量标准,全面提升页岩气压裂施工效果。一是严格执行设计压裂施工参数,提高效果。优化压裂车组车辆台数,满足施工设计要求的稳定排量,保证压裂连续携砂能力和施工的一次成功率,同时配备备用压裂车辆,防止施工车辆出现故障影响连续压裂加砂效果;二是严把材料质量提升效果。严把下井原材料质量关,不仅在采购之初对原材料层层检验,还对下井原材料运输和储存进行精心部署和安排,避免气温、雨雪等对原材料性能的影响,保证下井原材料安全;三是适时调整工艺参数。按照“客观分析、准确判断、果断决策”的原则,对施工现场的施工参数进行时时调整,强化现场精细分析和控制,使整个施工标准达到设计要求,保证了施工效果。

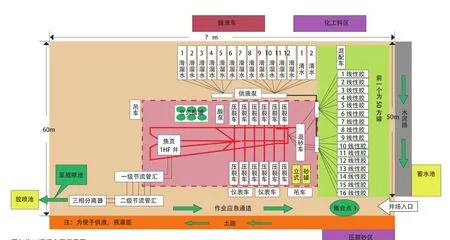

图5 施工现场布置示意图

2.强化信息传递,实现流程化施工。

为实现工厂化管理施工现场连续的程序化作业和及时应对突发事件,强化施工现场信息传递,增强施工指挥和指导的针对性。一是建立可视化指挥平台。通过无线AP技术实现两台仪表车的施工参数、井口及地面管汇等关键部位视频实时传输。二是加大现场通信工具的配备。给现场施工指挥和操作人员配备对讲机和指挥旗帜,通过对讲机或旗帜进行沟通和指挥操作,提高信息传递效果。三是严格执行压裂作业信息流程。针对压裂施工过程,制定压裂施工信息流程图。施工中各环节严格按照流程对突发事件进行信息沟通、上报,并逐步下达处理执行命令,提高信息交流效率,及时完成施工要求。

实施工厂化管理取得的效果

1.生产效率显著提升。

针对性的压裂施工设计理念,在一定程度上保证了压裂施工的效果。通过工厂化压裂施工6口井的现场运营模式,无一起安全事故、部分井层的压裂施工超计划进行(原计划两天一层,实际施工中一天两层)、缩短了施工周期,并在焦石坝页岩气压裂改造中获得了实质性的突破,为中国页岩气的勘探开发带来了曙光,同时为其它页岩气区的勘探开发具有极大的借鉴的指导意义。

2.施工效果获得突破。

通过推行大规模压裂试气施工管理模式,注重提高单井质量的施工目标,坚持“一口井一决算”,严格执行“单井分析、过程控制、核算评价”的工作流程,单段施工成功率达到99.0%。大规模压裂施工单井施工周期缩短35%,水平井平均施工周期由原来的15天,缩短到现在的9天,单井综合效益提高了2%,队伍和装备施工能力增强。

3.创造系列页岩气工程新指标

图6 压裂施工信息流程图

丁页2 H F井施工压力超过100MPa,斯伦贝谢公司因地层压力超过100MPa,拒绝提供技术服务。面对丁页2HF井施工的世界级难题,经过优化设计,创新了深层页岩气电缆射孔分段压裂工艺,破解了超深页岩气井分段压裂世界性难题,创造了国内外7〞套管深井页岩气层电缆泵送桥塞-射孔分段压裂新纪录,打破了国外公司在高温高压深井页岩气层施工方面的独家垄断地位;同时还创造了泵送距离最远(4200-5400m)、国内页岩气垂深最深(4417m)、井底温度最高(146℃以上)、井底压力最高(135.75MPa)等多项页岩气国内新纪录。实现了多个首次突破,该井首次使用Φ177.8mm套管完井,采用Φ143.5mm桥塞坐封;首次配备耐压105MPa地面防喷装置,配套耐压140MPa井下工具;首次在页岩气试气施工中使用高压八通,最大注入排量可达到20m3/min,“Y”型注入可以有效地减小井口摩损;首次在页岩气水平井采用105/70二级节流流程,降压节流放喷;首次在页岩气水平井使用Φ146mm×6m通井规,提高了井筒处理质量;首次在页岩气井使用万能防喷器和旋转防喷器的条件下,采用Φ88.9mm钻杆下带射孔枪传输射孔;首次用压裂车长时间循环2.43-2.47g/cm³泥浆洗井。首次在页岩气井施工中每段压裂连续施工时间均在5小时以上。

4.打造精品工程品牌形象持续提升

实施页岩气工厂化压裂管理以来,在中国石化焦石坝地区页岩气水平井试气压裂作业会战过程中,公司荣立涪陵页岩气会战集体一等功,有效提升了我公司的品牌形象。

5.施工成本大幅下降经济效益显著

施工成本降低:页岩气大规模压裂配套技术,每段桥塞技术服务成本下降20%,促进了页岩气高效开发。

井下取得经济效益:通过涪陵工区6口页岩气水平井试气作业技术现场推广应用,我公司累计创造产值9620.5万元,展现了中原石油铁军的风采和大型压裂试气施工中的技术和实力,为加快涪陵页岩气产能建设作出了贡献,为来年进一步扩大国内页岩气压裂试气市场赢得了良好的市场信誉。

(本文获中国石油企业协会行业部级2014年度全国石油石化企业管理现代化创新成果二等奖)