喷孔直径和喷射压力对进气管喷射氢发动机进气过程的影响

张 威 李丹丹 张 孚

(华北水利水电大学,河南 郑州 45500004455)

·机械设计与制造·

喷孔直径和喷射压力对进气管喷射氢发动机进气过程的影响

张威李丹丹张孚

(华北水利水电大学,河南郑州45500004455)

针对进气管喷射式氢发动机功率密度低的问题,本文创新性地从进气过程着手,借助数值模拟的方法,分析了喷孔直径和喷射压力对进气过程的影响,发现过高的喷射压力会让氢气射流变得不稳定,且过大的喷氢流量会引起进气管内出现空气倒流现象。同时还发现单孔直径或喷氢压力对进气管内的流动状态影响较小,两者的影响耦合在一起体现在质流量上。

氢发动机;功率密度;流量;压力

根据我国环保部第五次公布的《2014年中国机动车污染防治年报》显示,2013年机动车尾气排放已成为我国空气污染的主要原因,其排放的NOX和PM超过90%,HC和CO超过80%,是造成灰霾、光化学烟雾污染的主要原因[1]。这使得人们更能意识到环保问题的严重性。再加上能源危机和温室效应问题的日益突出,车用发动机的节能和减排问题更是迫在眉睫。

目前内燃机的研究主要集中在现有石油类燃料发动机的节能和污染物控制、石油替代燃料发动机和新型燃烧方式发动机上[2]。但是石油类燃料发动机的节能只能延长石油资源的使用期,并不能从根本上解决上述的能源和环境问题。而新型燃烧方式目的是实现高效清洁地燃烧,当前正处于理论研究阶段,存在着燃烧的着火时刻和反应速度难以控制及运行工况范围较窄等问题[3-5],研究样机均处于实验室阶段,还未出现相应的车用水平发动机。相比之下,已经具有车用水平发动机的氢燃料发动机因其燃烧没有HC、CO、CO2和碳烟排放,只有很少的NOX排放且燃料来源范围广成为过渡阶段的理想动力系统。

目前纯氢发动机根据混合气形成方式的不同可以分为缸内直喷(DI)和进气管喷射(PFI)两种。由于缸内直喷需要采用较高的喷射压力且氢气的润滑性能较差,对氢气喷嘴的设计(最大流率和持续期)和使用寿命提出了巨大的挑战[6-8],成为实现缸内直喷的瓶颈。因此,进气管喷射的方式以其结构简单的优势成为目前最佳的选择,但其也存在着功率密度低等问题。

针对进气管喷射式氢发动机功率密度低的问题,目前公认的因素是氢气的体积密度较低,且扩散系数很大,进入气缸后会迅速扩散膨胀,占据缸内的一部分容积,使得新鲜空气的进入量减少。但是,正是由于氢气的高扩散性,高压氢气喷入到进气管后对进气管内的流动状态有着如何的影响,是否会引起进气管内出现“堵塞”现象,甚至是空气的倒流现象,目前还没有学者对此进行研究。因此,本文将借助数值模拟的方法,研究低转速下采用不同的喷孔直径和喷射压力喷氢对发动机进气管内的流动状态的影响。

1 研究对象

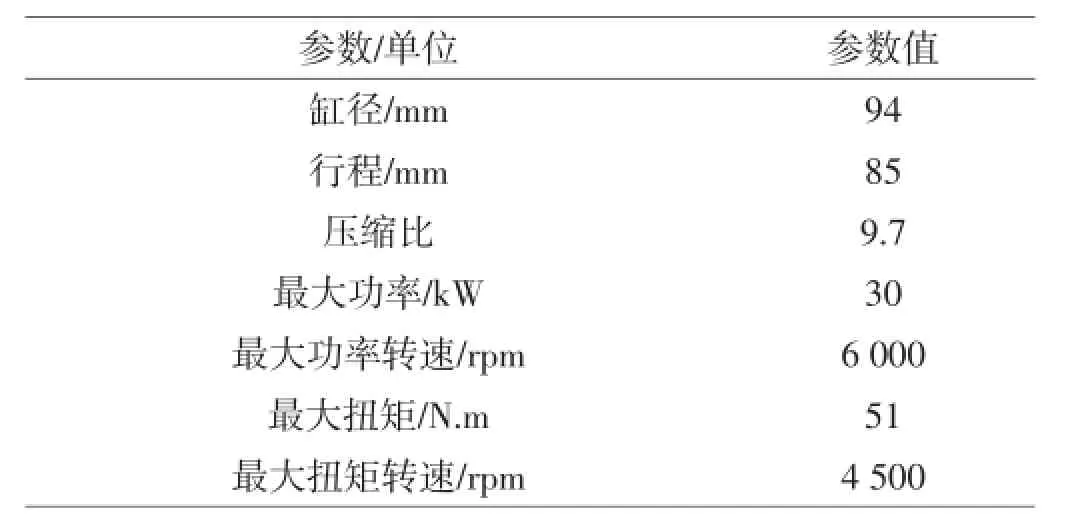

表1 氢发动机的基本参数

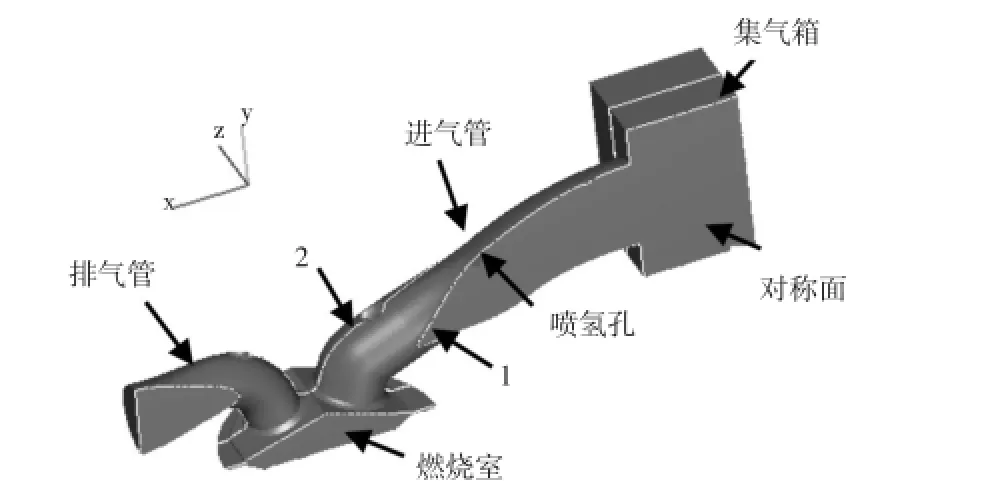

本文的研究对象是一台由嘉陵JH600汽油机改装而来的四气门进气道喷射式单缸氢发动机,其基本参数如表1所示。由于该氢发动机的进气管-燃烧室-排气管部分的几何模型关于过气缸轴线和鼻梁区中心的平面对称,且为了减少计算所需的机时,故只取了其一半的模型,图1即为相应的CAD表面模型,该模型用于生成计算所需的动态网格。图中1、2分别指通过进气门轴线的纵截面和与对称面重合的纵截面(也过喷孔轴线)。

1.1计算网格

图1 发动机的CAD模型

本文数值模拟所借助的三维CFD软件为AVL FIRE,计算所需动态网格是用其前处理模块自带的全自动网格划分工具FAME Engine Plus(FEP)生成。由于氢气是在进气期间喷入到进气管,所以笔者只模拟了从进气门开到进气门关的过程,其网格数为25~53万。

计算中,定义发动机进气上止点为360°CA(Crank Angle),燃烧上止点为720°CA。本文中进气门打开的时间为351°CA,关闭的时间为634°CA。

1.2数值模型和计算方法

计算中,湍流模型选取的是精度和稳定性都比工程上常用的κ-ε双方程模型好的κ-ζ-f四方程模型;壁面处理采用的是AVL官方建议的与四方程模型联合使用的复合壁面函数;壁面热传导模型采用的是标准壁函数。

为了能够模拟复杂边界区域的流体运动,偏微分方程的空间离散化采用有限体积法。由于内燃机进气是一个复杂的三维流,具有非定常、高瞬变的流动特点,微分方程数值解法中速度与压力的解耦采用PISO算法,同时加快了每步迭代的收敛速度。

1.3初边值条件

为了提高本文模拟的精度,同时为氢发动机的进气及喷氢系统优化设计提供依据,本文计算所采用的初始条件和边界条件来自于经验值。具体为:进气道温度、压力分别为300K、99 000Pa,燃烧室温度、压力分别为700K、108 000Pa,排气道温度、压力分别为650K、106 000Pa,气缸壁温450K,燃烧室壁温550K,活塞表面温度573K,空气进气温度294K,氢气进气温度294K。

2 模拟方案

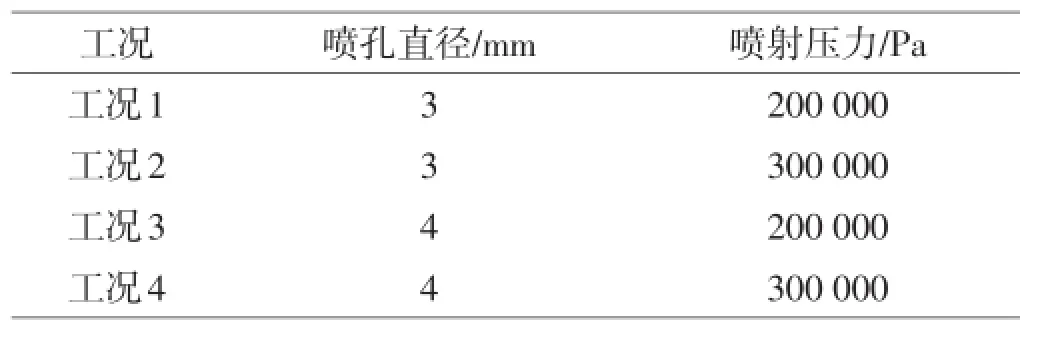

本文所选取的发动机转速为1 000r/min,缸内燃空当量比为0.68。喷孔采用单孔,位置位于进气歧管的鼻梁上,已尽可能靠近进气门。固定氢气开始喷射时刻,其值为从排气门关闭时刻向后推迟20°CA,即414°CA。选取氢气喷孔的直径和喷射压力作为研究对象,其中喷孔直径取3mm和4mm两个参数,喷射压力取200 000Pa 和300 000Pa两个参数。模拟工况为将上述两个参数进行组合的工况,具体如表2。计算从排气门打开时刻开始至进气门关闭时刻结束,计算持续时间为283°CA。

3 结果分析

表2 研究工况

3.1不同工况下喷孔、空气进口质流量对比

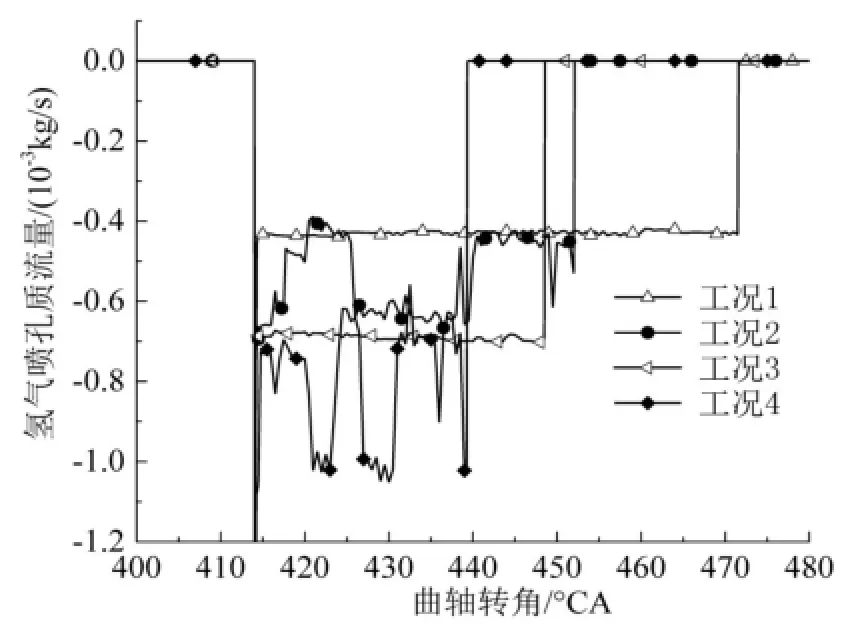

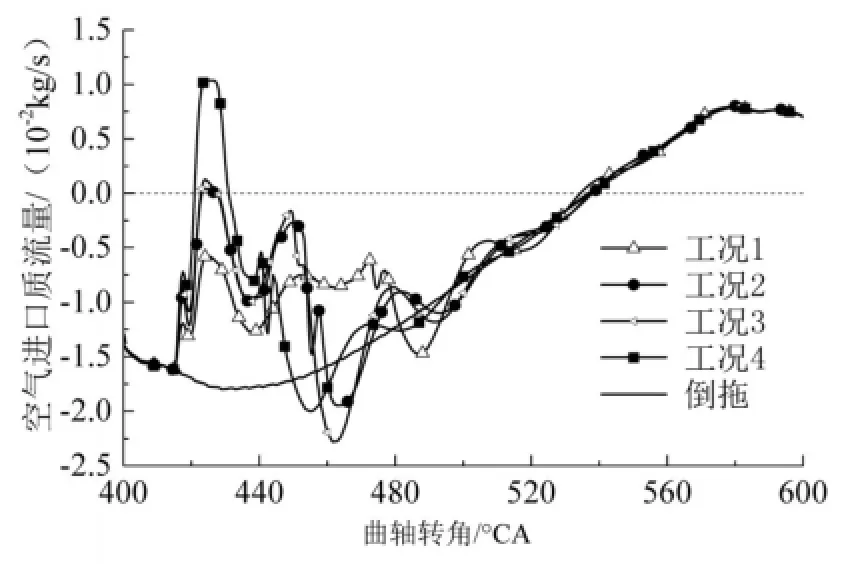

图2、图3分别为氢气喷孔质流量、空气进口质流量随曲轴转角的变化关系。图2显示了四种工况下喷孔横截面上平均质流量的大小关系为:工况1<工况2<工况3<工况4,且工况2、3的喷氢结束时间相差不大,即其平均质流量较为接近。同时还可以看到工况2、4的瞬时质流量波动比较大,而工况1、3基本上没有波动,这说明采用过大的喷氢压力会导致喷出的氢气射流不稳定。而氢气射流的不稳定会给精确控制缸内的当量比带来一定的困难,进而会带来循环变动、燃油经济性等问题,不宜采取过高的喷射压力。

图2 氢气喷孔质流量随曲轴转角的变化

图3 空气进口质流量随曲轴转角的变化

注:负值代表流入,正值代表流出。

图3中的第五个工况“倒拖”代表发动机不喷氢气,只有进气的工况。从图3可见,相比“倒拖”工况,当氢气从414°CA开始喷射之后,四种试验工况下的空气进口质流量均会急剧下降,这是因为氢气的扩散系数很大,高压氢气被喷射出来之后会迅速膨胀,占据进气管一部分空间,使新鲜空气的有效流通截面减小。仔细对比四种试验工况下的瞬时质流量还会发现,喷氢期靠前的阶段,工况2、3、4下空气进口均出现了新鲜空气的倒流现象,且随着氢气质流量的增加,新鲜空气倒流时的质流量增大,持续期变长。因此低速工况下,应采取较小的喷氢流量,以避免新鲜空气的倒流现象。

3.2喷孔直径、喷射压力共同对进气过程的影响

结合图3、4可以发现,在氢气喷孔平均质流量相接近的情况下,工况2、3空气进口瞬时质流量随曲轴转角的变化趋于一致。因此,为了尽量减小流量对进气管内流动状态的影响,本文选取了工况2、3作为对比。

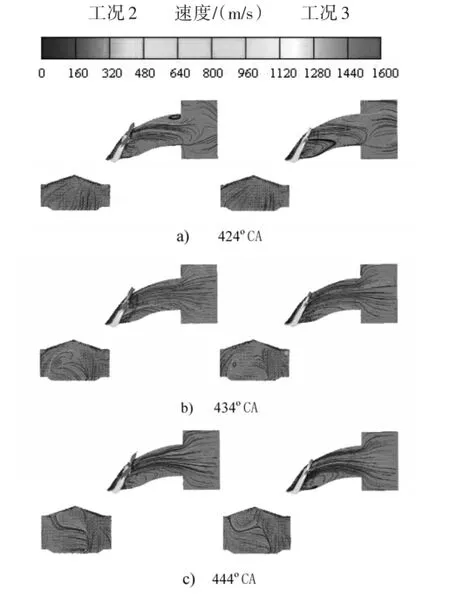

图4 喷氢期间过喷孔轴线的纵截面速度场(图1中1所指)

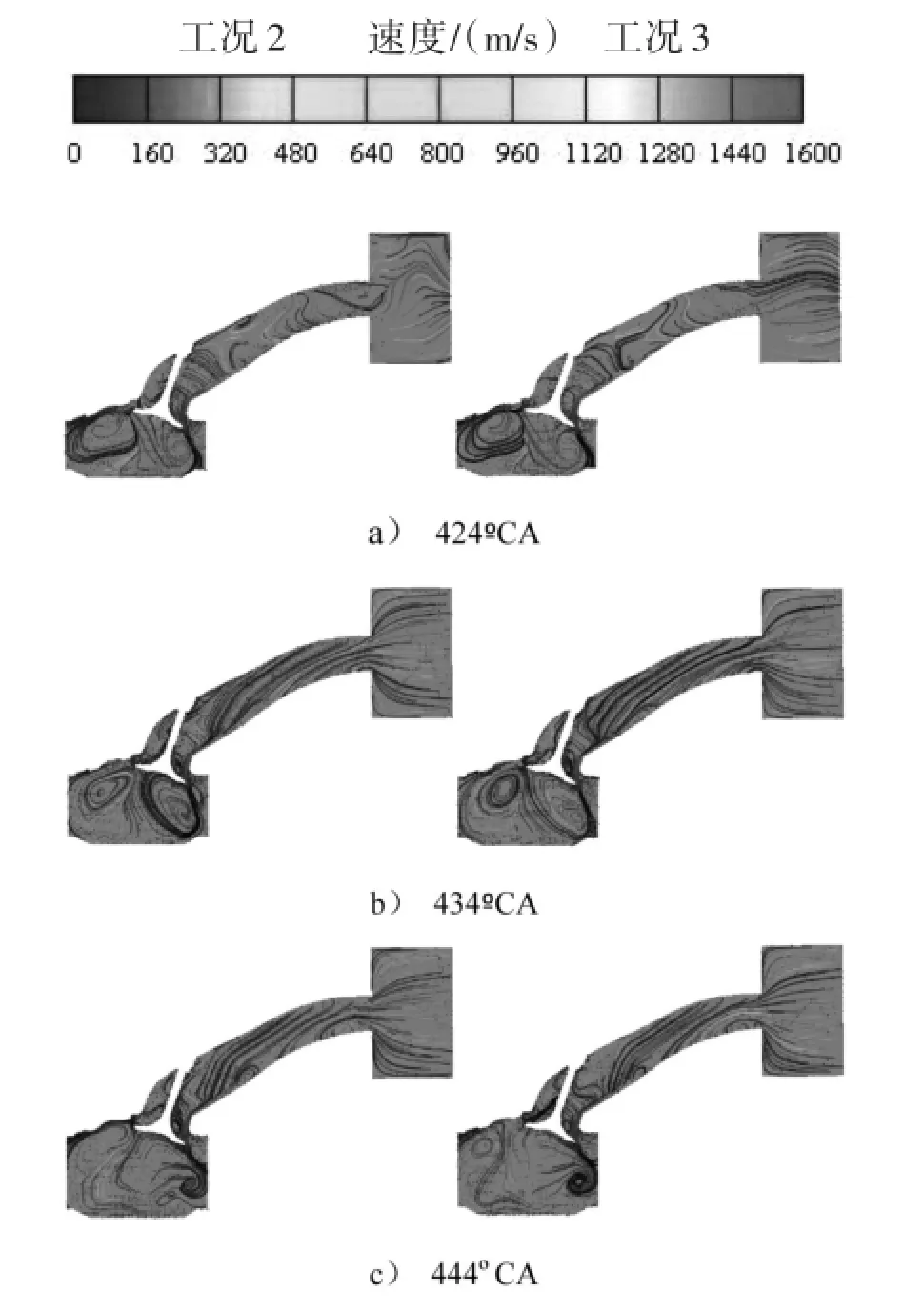

图4和图5给出了工况2、3在喷氢期间(起始时刻414°CA,结束时刻:工况2—452°CA,工况3—448.5° CA)每隔10°CA过喷孔轴线和气门轴线的纵截面速度场,左侧图形对应工况2,右侧图形对应工况3。同时对两图进行横向对比发现,除了氢气射流附近的速度场相差比较大外,相比喷氢中期(b)和后期(c)的速度场,两种工况在喷氢初期(a)速度场的相似程度也要低一些。前者是因为两种工况下的喷氢压力和喷孔直径不一样,大的喷氢压力会产生更高的喷氢速度,大的喷孔直径会产生大直径的射流;后者原因是喷氢初期喷孔位置的压力要在很短的时间内从低于一个大气压升高到二至三个大气压,产生的压力波会在进气管内传播,引起速度场发生变化,但依然可以看到在过喷孔轴线的纵截面上二者均在氢气射流的底部靠近进气口侧产生了一个尺度比较大且明显的旋涡,同时在进气口附近靠近上壁侧存在着一个尺度小一些但更加明显的旋涡。随着喷氢的持续进行,氢气射流变得稳定。喷氢中期时,二者进气管内的速度场的相似程度极高,达到整个喷氢期间最高。

图5 喷氢期间过气门轴线的纵截面速度场(图1中2所指)

到了喷氢后期,虽然相似度略有下降,但依然很相似,略有下降是因为在444°CA时,工况3更加接近喷氢结束时刻,两工况下喷入进气管内的氢气量差别较大。

从速度场的对比表明,喷孔直径或者喷射压力中的单一参数在喷氢期间对进气管内的流动状态影响较小,两者的影响最终耦合在一起通过喷孔质流量的变化反映出来。

4 结论

(1)过高的喷氢压力会导致喷出的氢气射流不稳定。为了能够精确控制燃油喷射量,喷氢过程中不宜采用过高的喷氢压力。

(2)在低速工况下,喷氢过程中,过大的喷氢流量会引起进气管内出现空气的倒流现象。流量越大,倒流持续的时间越长,倒流时的瞬时质量流量越大。

(3)单喷孔直径或者喷氢压力对喷氢期间进气管内的流动状态影响较小,两者的影响耦合在一起通过质流量反映出来。

[1]2014年中国机动车污染防治年报[N].2014.

[2]黄佐华,蒋德明,王锡斌.内燃机燃烧研究及面临的挑战[J].内燃机学报,2008(S26):101-106.

[3]尧命发.“均质压燃、低温燃烧”新一代内燃机燃烧技术[J].内燃机,2012(2):1-4.

[4]尧命发.均质压燃与低温燃烧的燃烧技术研究进展与展望[J].汽车工程学报,2012(2):79-90.

[5]徐宏明.预混压燃发动机的现状与未来(英文)[J].汽车安全与节能学报,2012(3):185-199.

[6]S.Verhelst.Recent progress in the use of hydrogen as a fuel for internal combustion engines[J].International Journal of Hydrogen Energy,2014(39):1071-1085.

[7]Welch A B,Mumford D,Munshi S,et al.Challenges in developing hydrogen direct injection technology for internalcombustionengines[C].SAEPaper No.2008-01-2379,2008.

[8]Sopena C,Diéguez P M,Sáinz D,et al.Conversion of a commercial spark ignition engine to run on hydrogen:Performancecomparisonusinghydrogenandgasoline [J].International Journal of Hydrogen Energy,2010,35(3):1420-1429.

Effect of Nozzle Diameter and Injection Pressure on Intake Process of Hydrogen Engine with Port Fuel Injection

Zhang Wei Li Dandan Zhang Fu

(North China University of Water Resources and Electric Power,Zhengzhou Henan 450045)

For the problem of low power density of hydrogen engine with port fuel injection(PFI),this paper researched the influences of nozzle diameter and injection pressure on intake process,innovatively based on the intake process,by the numerical simulation method.Results show that high injection pressure will result in unstable hydrogen jet and too large hydrogen flow can cause backflow of fresh air in the intake port.Also,the sole nozzle diameter or the hydrogen injection pressure has little influence on the flow state.But both effects are coupled together and reflected through the mass flow rate.

hydrogen engine;power density;mass flow rate;pressure

TK423

A

1003-5168(2015)10-0028-4

2015-9-2

张威(1989.9-),男,硕士研究生,研究方向:清洁能源车用发动机燃烧优化设计。