厚铜多层板结构性问题研究

王立峰

(广东生益科技股份有限公司,广东 东莞 523039)

厚铜箔大于137.2 μm(≥4 oz)印制电路板多用于电子产品、通讯、汽车电源、网络能源模块中的二次电源模块等等,由于厚铜箔印制线路板通常要求耐压值在1500 V以上,根据相关板材的耐压标准,这要求线路板在层压后,需要保证介质层厚度大于等于100 μm,对于目前电子器件与整机产品小型化的趋势,这要求保证板件可靠性的前提下,提高印制电路板的厚度,这种情况下,势必存在一些影响可靠性的结构性问题,如出现层压填胶不足,空洞,内层焊盘裂纹、热冲击或者回流焊后出现分层爆板、密集BGA及密集散热孔出现玻璃纱裂纹等问题。

本文通过多次试验,从材料的角度提出一种改善厚铜多层板可靠性的结构性问题的方案,供业界探讨与分析。

1 厚铜多层板的发展趋势

1.1 厚铜多层板定义

通常将厚度大于等于105 μm(单位面积质量915 g/m2或者3 oz/ft2)的铜箔(经过表面处理的电解铜箔或者压延铜箔)称为厚铜箔,目前PCB用到的厚铜箔是105 μm、140 μm、171.5 μm、205.7 μm,有时用到411.6 μm的。PCBA板件在使用过程中势必发热,这些热量来自电子元器件发热、PCB本身发热、外部环境的热量,这三个热源中,其中电子元器件的热量是最大的,其次是PCB本身的发热。元器件的发热是由其功耗决定的,承载大功率器件的PCB板一般伴随着大电流,因此大电流PCB设计时,首先要考虑导电层通过大电流的能力,其次考虑PCB安全承受大电流所产生热量的能力[1]。根据铜导体承受电流的大小与其线路的横截面积的大小成正比。所以增加铜箔的厚度或者加大线宽的设计可以用来满足大电流载荷的需求。对于一些大电流、大功率的电源板,在有限的空间内需要设计更多的线路,所以厚铜多层板的需求越来越多。厚铜多层板就是用厚铜覆铜板加上PP片进行层压,压合成需要的多层板。目前层压内层板采用厚铜芯板已成为PCB行业的另一发展趋势,但是由于内层板铜厚太厚、层压时树脂能否填充满,整板厚度是否满足要求等一些结构性问题出现了。

1.2 厚铜多层板的市场应用

近几年世界厚铜的市场需求得到迅速的增加。厚铜箔覆铜板与厚铜多层印制电路板的研制、产销已经成为当前业界的热门。高速发展的大电流基板、电源基板、散热基本成为驱动厚铜箔CCL、厚铜多层板市场规模扩大的主要方面。

目前,厚铜箔的主要应用市场是大电流基板的制造,大电流基板一般都为大功率或者高电压的基板,它多用于汽车电子、通讯设备、航空航天、网络能源、平面变压器、功率转换器(调解器)、电源模块等方面,涉及到汽车、通讯、航天航空、电力、新能源(光伏发电、电力发电)、半导体照明(LED)、电力机车等领域。电子产品的薄型化、小型化的发展,迫切需要PCB具有更高的导热能力,薄芯厚铜多层板的应用就更加广泛了。厚铜PCB产品的发展[3],也引申了一个以它为中心的新的产业链,见下图1,它的终端电子产品领域也与常规的PCB有所差异。

2 厚铜多层板结构性问题的解决方案

2.1 常见结构性问题及剖析

图1 厚铜产业链

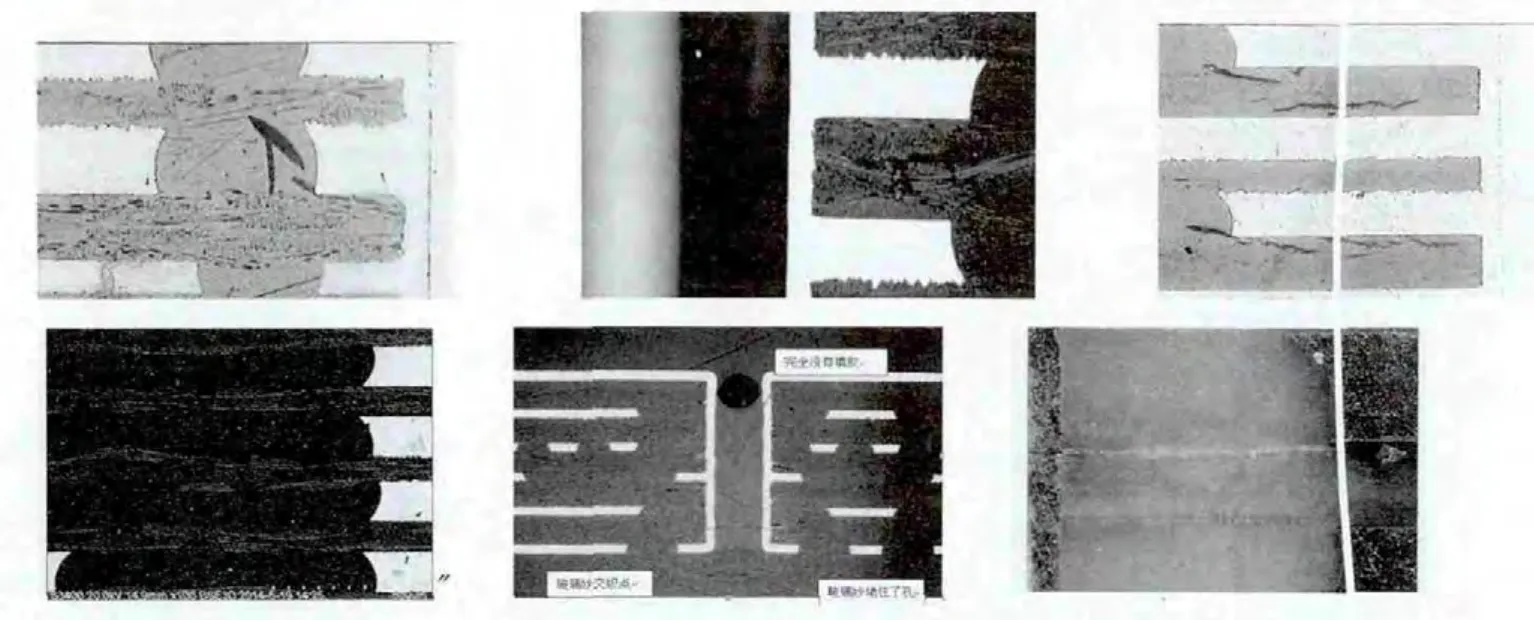

图2 多层板常见问题

随着薄芯厚铜多层板的研制与开发,其产生的结构性问题严重影响PCB板的可靠性,一些缺陷甚至是致命的。如填胶不满、热冲击分层、焊盘边上裂纹、玻璃纱裂纹等,如图2。

对以上厚铜多层板常见的结构性问题进行解剖:

(1)填胶不满:由于内层芯板铜箔较厚,层压过程中需要填充的树脂量大增,一旦树脂量不够,就容易出现树脂空洞问题,在电测过程中容易出现失效。另外,对于一些有埋孔结构的多层板件,也需要用半固化片填胶,但是常常因为填料产品的玻璃纱交织点挡在孔口,填料堵住玻璃纱的空隙,导致树脂无法通过玻璃纱空隙流入到孔内,从而出现孔内空洞问题。

(2)焊盘边上裂纹:内层芯板铜较厚,直接导致芯板无铜区到填胶的PP的距离拉远,这个区域需要大量的树脂来填充,这些树脂部分经过了玻璃纱过滤,其填料成分过滤在玻璃纱的上,所以这部分树脂的Z-CTE相对较高,在高温下,容易出现裂纹。

(3)热冲击分层/玻璃纱裂纹:PP的胶都用来填充了内层芯板无铜区,所剩无几,其耐热性必然会下降,在高温下出现玻璃纱裂纹及分层情况是可以预见的。

2.2 问题分析与试验

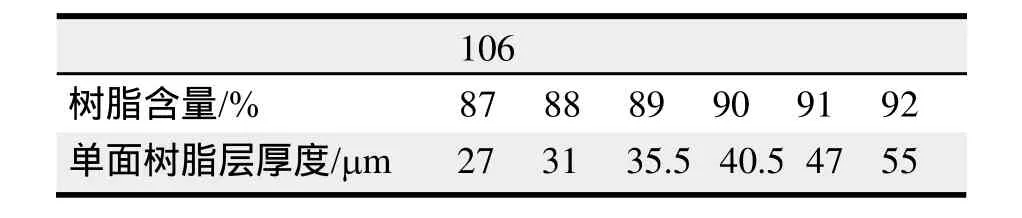

传统的方式就是使用多张106高树脂含量的PP进行填胶[5],但是目前行业里面的产品大部分都是有填料的,且比例从10%~55%不等,一旦用到106玻璃布就会存在一个问题,玻璃布与玻璃布之间的树脂很难相互渗透。因为玻璃布本身的经纱与纬纱之间的间隙较小,配方里面的填料堵在玻璃纱的间隙里面,导致树脂很难从玻璃布的一面渗透到另外一面,这样就算106树脂含量再高,数量再多,也很难填满厚铜多层板的无铜区域,就算填满了,大部分填料都过滤在玻璃纱位置。填充到无铜区域的纯树脂因为没有填料,出现树脂、填料分离的现象,体现不了填料配方的优势,故其耐湿热性能相对较差,容易出现填胶不满、玻璃纱裂纹、白点、晕圈等问题。针对这些结构性问题,是否有应对策略呢?2009年我提出过单面树脂层厚度[2]的定义,不同厚度不同树脂含量的玻璃布的单面树脂层厚度不同,单面树脂层厚度决定了其填胶的能力。以普通FR-4配方为例,计算常用玻璃布的单面树脂层厚度,见表1。

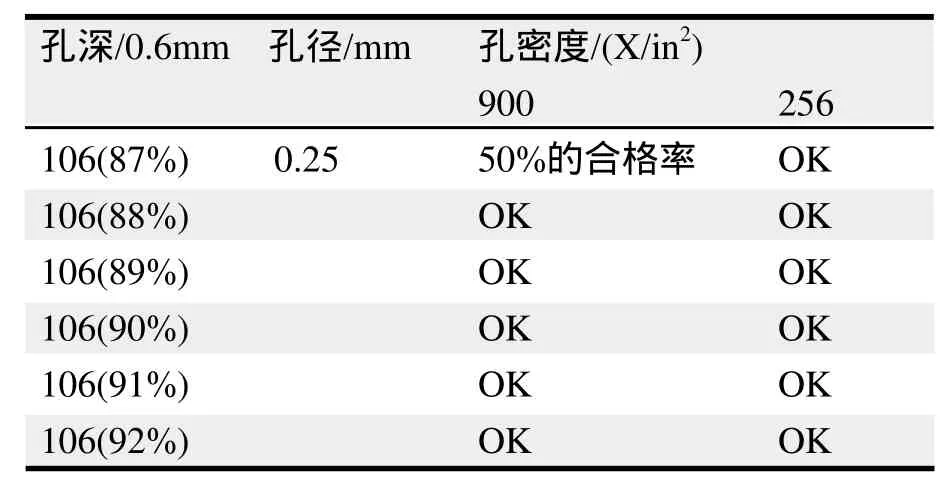

从表1可以看出,不同树脂含量其单面的树脂层厚度是不同的,其填胶能力是否有差异呢?设计一个试验方案,普通的FR-4(无填料)材料的高低树脂含量的半固化片去填一个填孔模型,这个模型的大概原理是:设计一定的孔深、孔径、孔密度,然后用单面填胶的方式进行填胶(相同的层压程序压合),根据填胶的效果去评判半固化片的填胶能力。运用填胶模型,填胶效果如下表2。

表2 无填料FR-4不同单面树脂层厚度半固化片填胶能力评估结果

从填胶模型的结果来看,普通FR-4单面树脂层厚度对填胶能力具有决定性作用。单面树脂含量越厚,填胶效果越好。对于无铅有填料的FR-4来说是否具有相同的填胶能力呢?请看表3的试验结果。

从测试结果来看, 基本规律还是单面树脂层厚度越厚,其填胶能力越好,但是填胶能力明显不如普通FR-4(无填料)。

2.3 应对策略与解决方案

基于以上的研究,研制一种单面树脂层厚度足够厚的半固化片就能解决厚铜的这些结构性问题。经过研究,生益研发了一种高填充的半固化片(SP),其增强材料没有玻璃布编织结构,树脂可以两面自由流动,树脂含量最高做到92%,厚度最厚达到230 μm,这种高填充材料解决了厚铜的填胶问题。对于具有埋孔结构的板件,不失为一种有效的解决方案。因为这种高填充材料没有玻璃布的编织结构,刚性不足导致翘曲问题,其树脂自由流动过度导致厚度不均匀等问题[4],故在多层厚铜板方面的应用大部分只局限在外层使用这种高填充半固化片。经过研发,生益开发了另外一种高填充的材料(ST),其增强材料为电子级玻璃布,树脂含量高达92%,单面树脂层厚度达到55 μm,见表4。这种材料不仅具有高填充性能,其刚性也足够,层压厚度均匀性良好等特点。

表1 不同玻璃布的单面树脂厚度

表3 有填料FR-4不同单面树脂层厚度半固化片填胶能力评估结果

表4 高填充材料单面树脂层厚度表

运用填胶模型验证此产品的填胶结果见表5。填胶效果非常好,尽管运用的是有填料的配方,但是106的玻璃纱交织点小而薄,玻璃布开纤程度高,单面树脂层厚度足够是其填胶良好的主要原因。

表5 高填充半固化片的填胶效果

在进行PCB设计时,单面树脂层厚度是必需要考虑的,如何来选材呢?经过大量走访PCB厂进行沟通,在厚铜填胶选材方面有如下原则可供参考:

对于填孔孔深小于0.6 mm具有埋孔结构要求的板件可以选用ST半固化片;

对于填孔孔深大于0.6 mm具有埋孔结构要求的板件可以选用SP半固化片;

对于多层厚铜板件的外层填胶,选用SP半固化片;

对于内层有填胶要求且有介质层厚度要求结构的板件选用ST半固化片。

随着PCB的结构越来越复杂,单一的材料很难全面解决所有的问题,需要用不同特性的材料解决不同的结构性问题。

3 结语

随着PCB的各种结构的设计越来越严格,厚铜多层板的结构性问题也越来越凸显,这推动了材料的不断完善与改进。SP与ST的出现为厚铜多层板的结构性问题提供了解决方案,在解决埋孔填胶、填胶不足、白点、玻璃纱裂纹等问题方面有其独到之处。材料是否成为终极解决方案,还需要不断的研究与验证,改善无止境。

[1]范思维等. 超厚铜多层印制电路板制作工艺探讨[J]. 印制电路信息,2013,5.

[2]王立峰. 半固化片填孔性能方法的研究与探讨[J].印制电路信息,2009(Z1).

[3]沈文彬等. 厚铜PCB用高填充性半固化片的研制[J]. 印制电路信息, 2011,10.

[4]韦延平. 论厚铜层压板的厚度均匀性控制. 印制电路信息,2010年S1期

[5]黄镇. 厚铜芯板及高胶含量叠层结构压合方法的研究[J]. 印制电路信息,2010年S1期