免结构加固的大型爬升塔吊外挂支承装置*

贾宝荣 吴欣之 陈晓明 俞嫒妍

上海市机械施工集团有限公司 上海 200072

0 引言

在现今的超高层建筑施工中,由于建筑物实际尺寸或实际施工条件的限制,塔吊往往只能外挂于建筑物外部,利用自身爬升装置沿所依附的建筑物完成垂直爬升作业。为了外挂固定及塔吊爬升,需要在已建成的建筑物核心筒墙体上设置外挂支承结构,从而将外挂塔吊的荷载安全可靠地传递至建筑物核心筒结构。但是目前的塔吊外挂支承结构体系对所依附的主体结构要求较高,往往需要对主体结构强度不足的局部区域进行加固处理,此外塔吊外挂支承结构本身也存在较大的优化空间,因此亟待改进现有爬升塔吊的外挂支承结构,以解决上述问题。

本文从上海中心大厦钢结构工程的实际需求出发,以4台大型塔吊作为研究对象,结合主体结构体系,创新研发了一种免结构加固的大型爬升塔吊的外挂支承装置。

1 大型塔吊选型及布置

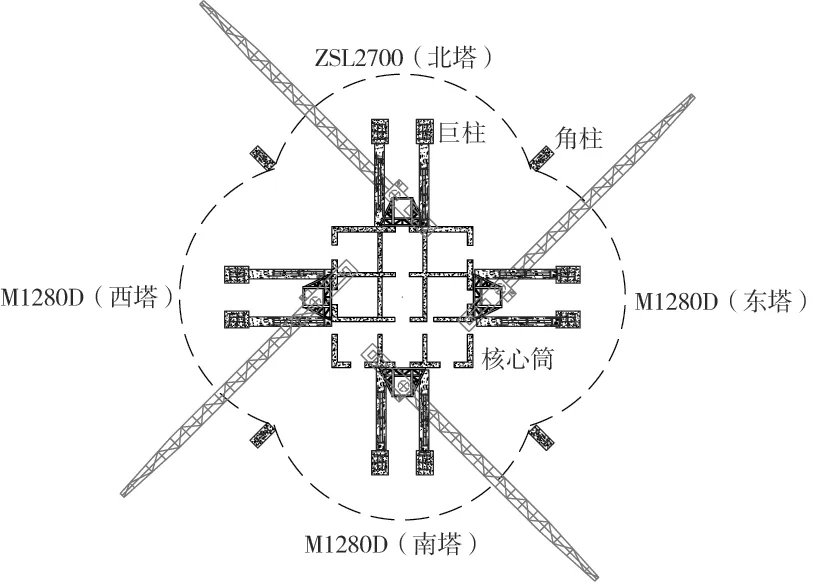

对上海中心大厦钢结构工程的平面布局、结构特征、场地环境、机械性能和数量需求进行综合分析,同时结合“对称分区、性能覆盖、高效有序”的布置原则,最终选择了4台大型动臂式塔吊作为主楼钢结构吊装的起重设备。4台塔吊由3台M1280D塔吊和1台ZSL2700组成,起重力矩分别为24 500 kN·m和27 000 kN·m,塔身悬臂高度达到40 m,最大起重质量达到100 t。4台塔吊呈十字对称布置,外挂于核心筒墙体外侧,如图1所示,不仅最大限度地避免了群塔施工的相互干涉,而且增加了吊装半径,提高了吊装效率[1,2]。

2 塔吊外挂支承装置的改进与创新

2.1 传统外挂支承装置

图1 4台大型动臂式塔吊平面布置

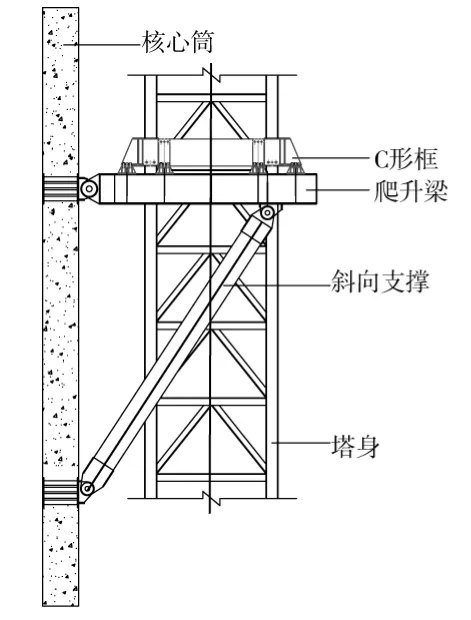

传统的爬升塔吊外挂支承装置由爬升梁、水平支撑、斜向支撑等部分组成,如图2、图3所示,其中水平支撑和爬升梁处于同一平面,爬升梁与斜向支撑处于同一立面。和爬升梁处于同一平面,爬升梁与斜向支撑处于同一立面。塔吊荷载传力路径如下:塔吊工作时和非工作时的荷载通过C形框将荷载传递至爬升梁上,其中水平荷载由爬升梁和水平支撑传递至核心筒结构,垂直荷载由爬升梁和斜向支撑传递至核心筒结构。

传统塔吊爬升支承装置的传力存在如下缺点:

1)爬升梁和水平支撑会向核芯筒翼墙传递较大的水平拉压力,翼墙的强度往往无法满足要求,需要进行墙体加固;

2)斜向支撑会向核芯筒翼墙传递较大的水平压力,翼墙的强度往往无法满足要求,需要进行墙体加固;

3)斜向支撑与爬升梁的连接位置选择不合理,造成爬升梁受力较为复杂,往往使得爬升梁设计不够经济,同时带来爬升梁且与核心筒连接节点设计难度的增加;

4)随着爬升支承装置所依附的核心筒翼墙厚度的减小,外挂塔吊的中心与核心筒外墙壁的距离将增大,传统的塔吊外挂爬升支承结构在具体实施时均需要对爬升支承结构进行改造,保持塔吊重心不变,以满足外挂塔吊的爬升和平移工艺要求[3,4]。

图2 传统的外挂支承装置立面示意

图3 传统的外挂支承装置 平面示意

2.2 外挂支承装置的改进研究

对传统爬升塔吊外挂支承装置缺点进行针对性的研究,研究思路如下:对爬升梁与水平支撑组成的平面支架系统进行改进,将塔吊的水平荷载通过改进的平面支架直接传递至核心筒翼墙与腹墙连接区域,核心筒翼墙将不产生附加弯矩,以免因抗弯刚度不足所产生的墙体加固;对斜向支撑与爬升梁连接点位置进行优化,使得爬升梁的弯矩分布更为合理。主要的改进创新如下:

1)外挂支承装置的水平传力系统(爬升梁和水平支撑)演变为平面支架系统(水平桁架),抗弯和抗扭刚度得到加强可以有效地承受塔吊产生的水平荷载,并将荷载直接传递至核心筒翼墙和腹墙节点区域,且平面支架系统与核心筒的连接节点由原先的4个演变为2个,受力更为直接和可靠;

2)外挂支承装置的斜向支撑与核心筒连接节点也由原先的翼墙位置移至翼墙和腹墙节点区域,受力更为直接和可靠;

3)将斜向支撑与爬升梁连接位置由最外侧移至塔身中心位置,爬升梁弯矩更趋平衡,塔吊的垂直荷载全部由斜向支撑承担,受力更为直接;

4)增加斜向拉杆,并采用后张拉预应力的方式减小斜向支撑的轴压力,提高整体的安全冗余度;

5)在原先外挂支承装置的基础上增加了塔吊高空平移功能,以适应核心筒翼墙厚度减小,避免了施工作业过程中对爬升支承装置的平面支架系统的改造。

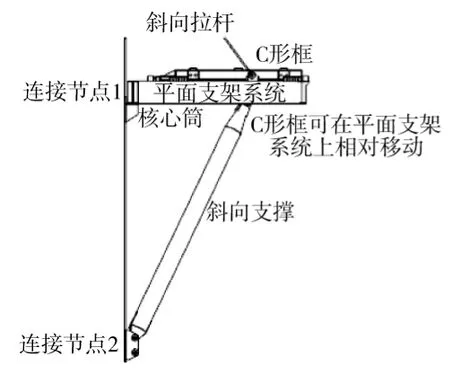

改进后的外挂支承装置如图4、图5所示。

图4 改进后的外挂支承装置立面示意

图5 改进后的外挂支承装置 平面示意

2.3 新型外挂支承装置

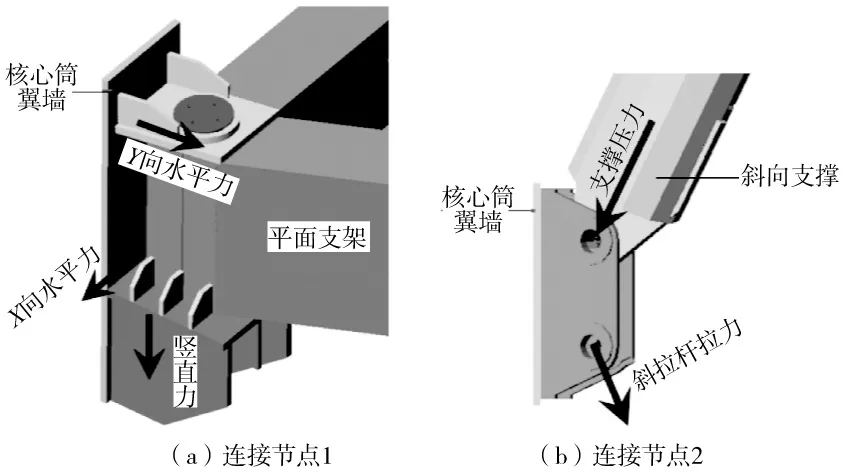

通过对传统的外挂支承装置进行针对性改进后,研发出一种新型的爬升塔吊外挂支承装置。采用“下撑上拉式”的结构体系,由平面支架、斜向支撑、斜向拉杆三部分组成,其中平面支架承受塔吊传递的水平力和扭矩,斜向支撑杆承受塔吊传递的垂直力,斜拉杆待塔吊爬升完成之后通过后张预应力的方式减小支撑杆件的受力,增加安全冗余度。平面支架采用桁架形式,一端通过牛腿连接在核心筒翼墙与腹墙节点区域上,另一端由斜向撑杆和斜向拉杆共同支承。斜向撑杆和斜向拉杆两端均采用销轴连接形式。斜向拉杆与斜向支撑与核心筒翼墙连接节点采用同一节点,可以最大限度地平衡节点受力。平面支架与核心筒翼墙的连接节点如图6(a)所示,斜向支撑与斜向拉杆与核心筒连接节点如图6(b)所示。

图6 新型外挂支承装置与主体结构连接节点

另外,随着爬升支承结构所依附的核心筒翼墙厚度的减小,外挂塔吊的中心与核心筒外墙壁的距离将增大,本文立足于不对支承装置进行改造的原则进行创新研究,研发出一种在支承装置的平面支架上使用千斤顶同步顶推实现塔吊高空平移的施工方法及配套装置,从而实现了塔吊中心与核心筒翼墙距离保持不变的目的。具体操作方法如下:塔吊高空平移时打开C形框与平面支架连接螺栓,使用千斤顶对2道C形框(C形框与平面支架之间设置四氟板以减小摩擦阻力)进行同步顶升滑动,滑动距离与核心筒翼墙厚度的减小相等,平移到位后再将C形框与平面支架连接螺栓进行固定[5]。

3 塔吊外挂支承装置设计计算

3.1 结构体系设计计算

从结构安全冗余度考虑,爬升支承装置的设计校核时仅考虑斜向支撑单独支承爬升框架工况,斜拉杆后施加的400 kN预应力仅起增加安全储备的作用,不参与整体结构计算,图7为计算简图。

图7 爬升支承装置计算简图

在承载能力计算荷载组合作用下,构件的应力如图8(a)所示,最大应力为200 MPa,位于梁4和梁1的节点区域;构件的应力比如图8(b)所示,最大应力比为0.70,位于下道爬升支承装置的斜向支撑与平面支架的连接节点区域,具有足够的安全储备。

图8 爬升支承装置强度计算结果

3.2 主要连接节点设计计算

对爬升支承装置的平面支架与核心筒的连接节点和斜向支撑与核心筒的连接节点分别进行了精细有限元分析,计算结果如图9、图10所示,最大应力均控制在240 MPa以下,具有足够的安全储备。

图9 连接节点1应力云图

图10 连接节点2应力云图

4 塔吊外挂支承装置对主体结构的影响分析

4.1 不利工况分析

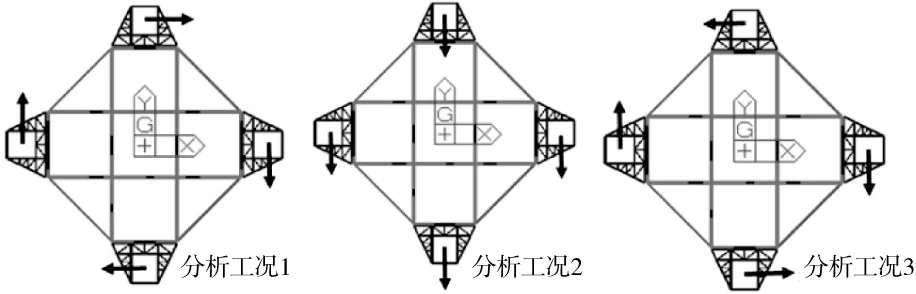

当塔吊爬升至核心筒结构最高处时,上道外挂支承装置的平面支架位于578.45 m,下道支架位于556.85 m,此时核心筒施工至125F,外围施工至约101F,核心筒领先外围混凝土楼板20F左右。此时外挂支承结构对主体结构影响最为不利,对此工况下的主体结构进行安全性校核。综合考虑了核心筒整体爬升模架荷载、10年一遇风荷载(基本风压0.40 kN/m2)、大型动臂塔吊荷载等主要荷载。在工作状态下,塔吊荷载考虑3种最不利工况,如图11所示;在非工作状态下,塔吊荷载考虑2种最不利工况。限于篇幅,本文仅给出工作状态下主体结构的安全性分析结果。

图11 分析工况(塔吊工作状态)

4.2 计算结果

4.2.1 应力计算结果

在承载力验算荷载组合作用下,塔吊工况1组合作用下核心筒最大应力为7.70 MPa,塔吊工况2组合作用下核心筒最大应力为7.10 MPa,塔吊工况3组合作用下核心筒最大应力为5.30 MPa,且最大应力均处于受压状态,满足规范要求。

4.2.2 变形计算结果

塔吊工况1组合作用下核心筒最大变形为73 mm,塔吊工况2组合作用下核心筒最大变形为35 mm,塔吊工况3组合作用下核心筒最大变形为13 mm。整体顶部最大变形Δ=73 mm<[H/1000]=110 mm,满足规范要求[6]。

5 施工监测分析

为了验证设计计算结果,对外挂爬升支承装置的首次安装及开始工作全过程进行了实时应力监测,并把实测数据与理论计算值进行了对比分析。实施过程中,把塔吊爬升支架系统应力监测分为3个阶段:第1阶段为塔吊爬升阶段,第2阶段为塔吊爬升到位阶段,第3阶段为斜拉杆张拉阶段(预拉力400 kN)。

监测数据与理论计算结果较为吻合,监测结果较为理想,通过应力监测方法同步验证了爬升支承装置设计的安全性和可靠性[7]。

6 结语

本文从上海中心大厦钢结构工程的实际需求出发,以4台大型塔吊作为研究对象,结合主体结构体系,首次创新研发了一种免结构加固和可实现塔吊高空平移的大型爬升塔吊外挂支承装置。通过对爬升支承装置、连接节点以及依附的主体结构安全性等进行计算分析,并辅以施工监测等技术手段,确保了支承装置在施工过程中的安全性和可靠性。该大型塔吊外挂内爬支承装置极大地提高了塔吊的施工效率,节约了施工成本,具有极大的市场推广前景。