型钢梁加压型钢板组合结构在后封结构板中的应用

李 邻 田 青 董万龙 杨 光

中建三局集团有限公司成都分公司 成都 610041

0 引言

在当前高层及超高层建筑施工过程中,因前期设计考虑不全或后期业主对建筑功能进行重新划分等原因造成结构改造的情况越来越多,而结构改造过程中对原有洞口进行封板作业的施工又占据了相当大的比例。如何快速、高效、质量可控地进行结构封板作业,成了当前需要解决的一个难题。某项目就是进行大量竖向电梯井后封板结构施工的一个典型案例。通过采用型钢梁加压型钢板组合结构作为结构支撑体系对竖向电梯井封板进行施工作业,解决了传统封板施工由下至上支架、支模,逐层进行竖向电梯井封板施工作业的难题,节约了施工工期,保证了施工质量[1-3]。

1 工程概况

某工程建筑面积2.10×105m2,是集办公、商业、住宅为一体的城市综合体。其中1#、2#为办公楼,3#、4#为住宅楼,塔楼最大建筑高度为118.80 m。

1#、2#办公楼因业主对房屋建筑功能分区的重新调整,更改了原电梯设计达到楼层,造成原竖向电梯井需进行大量封板作业。其中,1#办公楼电梯井竖向封板的楼层为1~22层,2#办公楼电梯井竖向封板的楼层为1~25层,电梯井封板尺寸为2 550 mm×2 400 mm、8 350 mm×2 400 mm、5 600 mm×2 400 mm。

2 电梯井封板设计

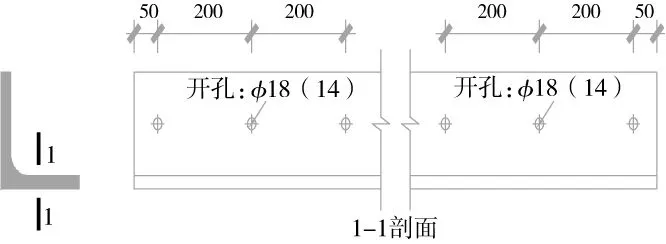

1)情况1:封板电梯井四周结构均为结构梁或剪力墙时,封板区域长边方向两侧采用200 mm×14 mm等边角钢,短边方向两侧采用180 mm×110 mm×10 mm不等边角钢作为封板区域的支撑型钢梁。型钢梁采用化学锚栓固定并与压型钢板通过栓钉焊接固定,该种情况下的具体封板设计做法如图1所示。

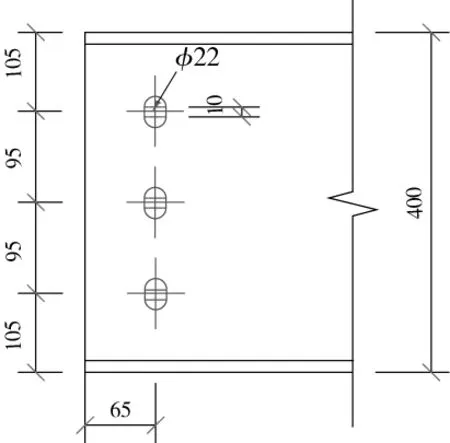

2)情况2:封板电梯井三侧为结构梁或剪力墙,另一侧无结构时,封板区域长边方向采用200 mm×14 mm等边角钢,短边方向采用180 mm×110 mm×10 mm不等边角钢及400 mm×200 mm×8 mm×13 mm H型钢作为封板区域的支撑型钢梁。型钢梁采用化学锚栓固定并与压型钢板通过栓钉焊接固定,该种情况下的封板长边方向设计做法同情况1,如图1(a)所示;其短边方向设计做法如图2所示,型钢梁与混凝土梁、墙连接如图3所示。

3 竖向电梯井封板施工

3.1 施工流程

型钢梁加压型钢板组合结构对竖向电梯井进行后封结构板的施工流程为:型钢、压型钢板等材料加工→型钢梁安装→压型钢板安装→钢筋绑扎→混凝土浇筑及养护。

3.2 型钢梁、压型钢板等材料加工

图1 情况1下电梯井封板设计施工做法示意

图2 情况2下电梯井封板短边方向设计施工做法示意

图3 型钢梁与混凝土梁、墙连接做法示意

电梯井封板所采用的锚板、连接板、型钢梁及压型钢板均在工厂里面加工,加工完成后运至现场进行安装。其中,锚板主要通过化学锚栓与结构连接,再通过与连接板焊接,最后连接板再与H型钢梁用高强螺栓连接,从而完成H型钢梁的安装;L型钢梁直接采用化学锚栓固定于结构上,即可完成L型钢梁安装。H及L型钢梁的加工做法如图4、图5所示。

压型钢板选用YXB42-215-645(B)型组合板,压型钢板厚1 mm,直接按照设计要求进行采购,采购后运输至现场根据施工需要进行切割、加工[4-6]。

3.3 型钢梁安装

图4 L型钢梁连接板加工做法示意

图5 H型钢梁连接板加工做法示意

型钢梁安装前须准备的工作有:化学锚栓钻孔、清孔完毕;锚板、连接板及型钢梁加工完毕,安装所需的化学锚栓准备到位;型钢梁吊装所用的手动吊装葫芦安装就位。在手动吊装葫芦吊钩上设置一定长度的钢丝绳,绑住需要安装的H型钢梁进行吊运安装。型钢梁吊装就位方法如图6所示。

图6 型钢梁吊装就位剖面施工示意

3.3.1 L型钢梁安装方法

1)化学锚栓钻孔、清孔完毕后,将加工完成的L型钢梁吊运就位至安装位置,要保证L型钢梁的孔与化学锚栓孔前后在同一位置。

2)L型钢梁吊装就位后,逐步展开化学锚栓的紧固安装。紧固安装须从L型钢梁的中部向两侧进行,以免型钢梁局部发生应力集中的情况。

3)L型钢梁化学锚栓紧固安装到位后,对型钢梁防锈漆及防火涂料已被破坏的部位进行修补施工,最终完成其安装[7,8]。

3.3.2 H型钢梁安装方法

1)化学锚栓钻孔、清孔完毕后,将加工完成锚板安装就位,按设计要求安装化学锚栓并紧固到位。

2)锚板安装完成后,再安装连接板。连接板与锚板连接部分采用两侧对称角焊缝焊接固定,焊缝焊脚尺寸为8 mm。

3)连接板安装完成后,将H型钢梁吊装至安装位置,然后用高强螺栓将连接板与H型钢梁连接为一体。高强螺栓紧固连接时须从连接板的中部向两侧进行,以免型钢梁局部发生应力集中的现象。

4)H型钢梁安装就位后,对型钢梁防锈漆及防火涂料已被破坏的部位进行修补施工,最终完成其安装。

3.4 压型钢板安装

1)根据电梯井竖向封板的大小,对压型钢板进行放样下料,且压型钢板与型钢梁的搭接不少于50 mm。封板悬挑处需设置封板挡边。

2)在进行压型钢板铺设时,要先用自攻钉将板的肋与支托轴线成垂直方向上的一端固定好,第2块板在与第1块板搭接时要保证在垂直方向上与第1块板相一致。第2块板与第1块板的凹凸槽要对准,并及时调整位置,控制安装精度。

3)严格按照图纸和规范的要求来调节压型钢板位置,板的直线度误差为10 mm,板的错口要求<5 mm。检验合格后方可与主梁焊接,焊接采用手工电弧焊,焊条为E4313或4322型。

4)压型钢板焊接固定后,将栓钉施焊于压型钢板及型钢梁上,以使压型钢板及型钢梁成为一体。

3.5 钢筋绑扎

对封板区域按照设计进行钢筋位置的绘点描线,然后将施工所需的钢筋直接铺设于压型钢板上,不需要植入原结构内。施工时直接按照设计图纸及规范要求进行加工、下料,并安装绑扎。安装绑扎时,底筋下部需设置保护层垫块,底筋与面筋之间需设置钢筋马凳,以保证钢筋底筋及面筋保护层厚度。

3.6 混凝土浇筑施工方法

1)因竖向电梯井后封结构板面积较小,故直接采用手推车将施工所需的混凝土运至封板部位,混凝土浇筑施工方法如下:

(1)封板所需的混凝土需适当掺入一定缓凝剂,以防因运输时间过长造成混凝土早凝。

(2)混凝土浇筑时要均匀下料、小心振捣,不得推挤、碰动造成移位。

(3)对封板进行浇筑混凝土时,其混凝土虚铺厚度应略大于板厚,用平板振捣器垂直于浇筑方向进行来回振捣,并用铁插尺检查混凝土浇筑厚度,振捣完毕后用长木抹子抹平。

(4)板面二次振捣采用平板振动器、人工拍实抹平和收光机压抹等方法。

(5)混凝土振捣后,及时用刮杠根据设计标高进行初步刮平,在混凝土初凝前进行二次压实抹平,在混凝土终凝前进行第三次压抹收光。

2)因压型钢板下部无设计支撑体系,混凝土浇筑时需注意以下事项:

(1)浇筑混凝土时,应小心避免混凝土堆积过高;倾倒混凝土所造成的冲击应保持均匀一致,应尽量在钢梁处倾倒,并且迅速向四周摊开,以避免压型钢板局部出现过大的变形。

(2)混凝土浇筑完成后,在混凝土未达到75%设计极限抗压强度前,不得在楼层面上附加任何其他载重[9,10]。

4 结语

本工程采用型钢梁加压型钢板组合结构对竖向电梯井进行后封板施工(图7),减少了传统封板施工支撑体系的搭设、钢筋植筋等工作量。可实现竖向电梯井结构封板的分段多层同时作业,施工速度快、施工质量可控,具有较好的推广价值,为其他工程结构改造后封板施工作业提供借鉴。

图7 后封结构板实施效果