高压油管自动焊接机PLC控制系统设计

张蓉蓉 邵喜乐 唐义锋

摘 要:针对高压油管自动焊接机的使用需要,应用PLC进行控制系统设计。分析了高压油管自动焊接机工作原理,确定了系统控制方案,提出一种以PLC为控制核心,结合气体保护焊、气动夹紧机构、旋转焊接机构等工艺为支撑的自动焊接机设计方案。设计了PLC自动控制系统的软、硬件,给出端子分配,并设计出外部接线图及程序。经现场安装调试表明,各项功能达到了设计要求。

关键词:高压油管;焊接;PLC;自动控制

中图分类号:TB

文献标识码:A

文章编号:16723198(2015)19022201

高压油管是高压油路的重要组成部分,对耐压性、抗疲劳强度,以及密封性都有较高的要求。高压油管自动焊接机是通过设计合适的自动焊接装置、配套的焊接工装,在合理的焊接参数下,由控制系统控制操纵台,实现油管的自动焊接。因此,控制系统的好坏对焊接品质、焊接效率、缩短操纵台的生产周期,保证焊接的稳定性和一致性等方面起关键性作用。本文研究一种基于PLC的高压油管自动焊接机控制系统。该系统采用立式环焊缝焊机结构,以PLC为控制核心,实现焊接丝和主机的自动控制,通过机械手及固定模具,进行工作的快速装夹与焊接,采用CO2气体保护焊接工艺、自动控制焊接速度等,以达到自动、精密、清洁、高效的焊接质量要求。

1 高压油管自动焊接机工作原理

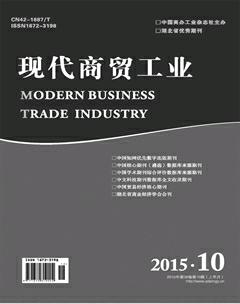

高压油管自动焊接机主要包括CO2气体保护焊接设备、气缸、自动送焊接丝设备、旋转焊接机构及控制系统及机架等,通过操作面板对焊机的电流、电压的调控,进而实现对自动焊接参数设定,气缸部分控制机械手的伸缩以夹紧工件,使其固定在模具中,从而满足焊接零件之间的精确对接与焊接工艺要求。旋转式焊接机构为焊接机械的关键部件,有立式和卧式结构之分,本设计采用立式结构,其旋转焊接机构示意图如图1所示。

图1 高压油管自动焊接机旋转焊接机构示意图

图1中的旋转焊接机构由工作台及与其相固联的立柱与卡盘等部件,通过卡盘固定模具,进而因定焊接件,工作台下端联接直流电机以驱动转台,进而带动焊枪绕卡盘中心旋转,实施匀速焊接,气缸用于控制进退枪动作。在主轴的转台内侧装有一接近开关,可保自焊枪转动一圈后自动停止。焊枪由CO2气体保护焊接机引出。

2 系统控制方案分析

本系统主要控制项目有焊接机的电流、电压控制、送丝速度控制、焊接速度控制即旋转台速度控制,工件夹紧气缸控制和进退枪控制等,还需具有手动与自动控制两种功能。

焊接机电源、电压的调整通过控制面板设定完成,操纵台采用直流电机驱动,电机速度控制通过控制PWM直流调速电源的输入量实现。该三项功能由于手动十分困难设定,正常作业前,根据工件的情况进行调整,正常作业时无需调整。PLC控制系统部分主要用于实现控制直流电动机的正、反转,气缸伸、缩以控制进、退枪,点焊控制,起停,实现手动与自动功能等。

3 基于PLC的控制系统设计

3.1 PLC电气控制原理图设计

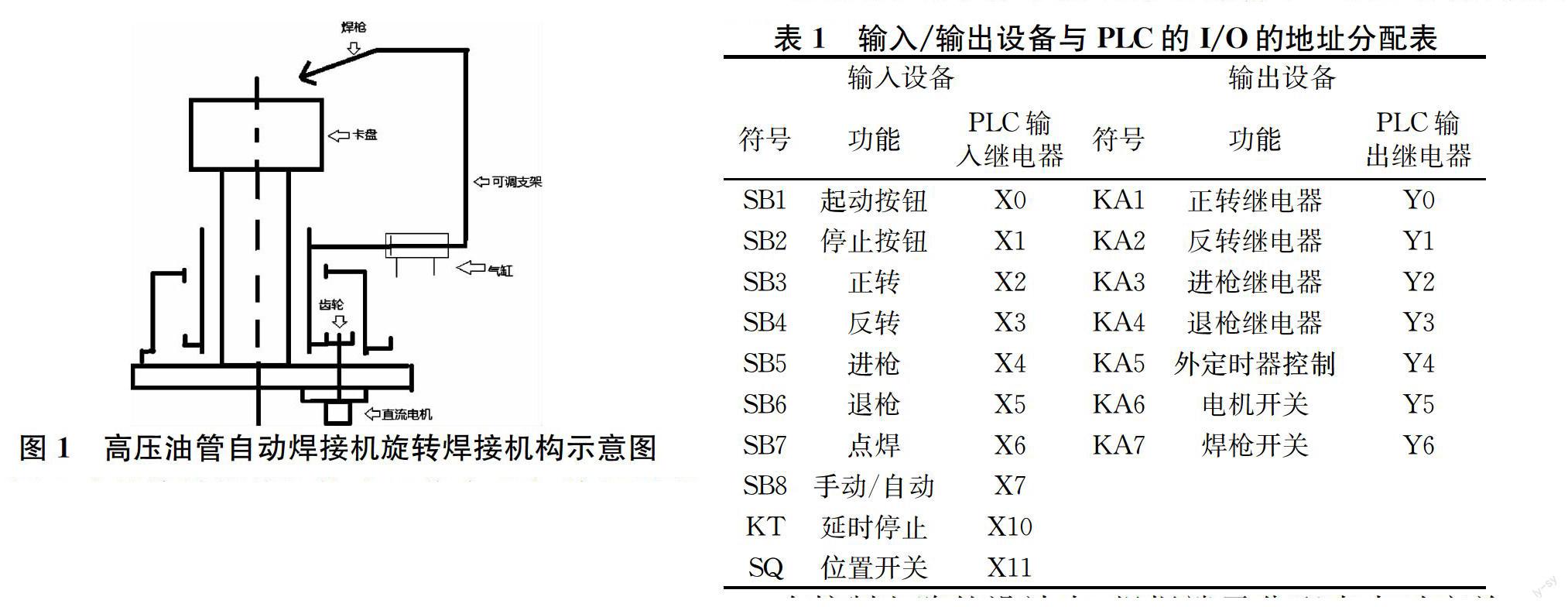

由上述分析知,系统具有基于PLC的手动与自动控制性能。因此,通过PLC可实现系统焊接工作模式设置、控制系统的各种功能,从而实现对焊接机进行上述的控制。结合集成部件中的设定电流电压及电机速度,可以得出,本设计中至少需要10输入点和7个输出点,如果将所有信号均通过PLC控制,这时不仅开关IO的端子数有所增加,还需增加三个通道的模拟输入输出模块,目前可采用最为适用的方法进行端子分配与设计。

结合现有情况,系统选用PLC的型号为:FX2N-32MR。PLC电源电压为AC220V。信号输入均为开关量,采用内部提供的DC24V电源。系统中的输出端子直接控制继电器线圈,选用继电器线圈额定电压为DC24V,且由外电源对输出端供电。I/O的端子及地址分配表如表1所示。

在控制电路的设计中,根据端子分配表中对应关系进行电路设计,对于正常工作时不动作的输入信号,输入端子尽量用常开触点接入,以实现编程时内部触点状态与外部保持一致,且可以达到减小输入端子通电时间的效果,本设计中,SB7分别指示手动和自动,使用拔钮开关或带自锁的按钮开关,由于焊接过程到

达挞接处时,还需要焊枪运行一适当的距离,从而使接头充分对接,这就需要在旋转支架到达传感器时还需要有一定的延时,且这一延时时间随加工工件的大小而异,需要便于调整,而使用PLC中的定时器不便调整,这里使用一个独立的时间继电器完成此项功能。为了避免正反转,进退枪同时动作,除梯形图互锁外,还需要电气互锁,且体电路如图2所示。

图2 PLC控制电路的电气接线图

3.2 PLC程序設计

本系统中,由PLC控制部分的主要功能有进退枪、正反转,且可点动控制,点焊功能在点动正转基础上,增加焊机的控制;手动控制为手点情况下:在点动正转基础上,增加焊机与电机的控制;自动状态下:如果在起动工作过程中,只能由停止按钮或急停按钮使其停止,其他按钮不起作用,可调速和调电流电压如在停机状态,可以对任何按钮进行操作。经过上述分析,可应用经验设计法完成PLC梯形图设计,并在脱机状态进行调试,合格后进行现场调试。

4 现场调试

在高压油管自动焊接机安装完成后,首先检查自动送丝机、气缸、电动机、面板、焊接旋转支架等是否连接正确。具体调试步骤:(1)按下夹紧按钮,观察夹紧气缸能否夹按照给定的速度进行伸缩,夹紧机构可否灵活调节,如将工件一起夹紧,观察能否与卡盘上的模具中的接头工件紧密配合;(2)按下电机启动按钮,观察电机能否带动齿轮进行正传、反转以及停止;(3)观察能否通过PWM调速电源来调节转动速度;(4)按下面板中的进枪按钮,进行焊接,观察电流、电压大小是否符合焊接的速度要求;(5)观察自动送丝机是否正常送丝且送丝速度正常;(6)在气体保护焊设备下观察焊接时是否存在焊丝飞溅的问题;(7)按下急停按钮,观察能否断电停止,焊接工件能否保持停电前的状态;(8)焊接完成后观察焊口是否平滑且无缺口。

在确认硬件安装连接无误后,检查PLC编程,严格按PLC端子分配表与接线原理图装接主电路与控制电路。应用GX Developer8.34L-C三菱编程软件,打开工程,并在STOP状态接通PLC电源,将梯形图写入PLC中,如果计算机与PLC保持连接状态,此时将程序显示窗口置监控状态。按照被控设备的动作要求利用按钮开关进行调试,修改程序直到达到设计要求。

5 结论

本文对基于PLC的高压油管自动焊接机的控制系统进行了分析与设计,具体分析了高压油管自动焊接机的工作要求,确定了以高压油管和接头、气体保护焊和自动焊接机的设计方案,着重设计了PLC自动控制系统的软、硬件,给出端子分配,并设计出外部接线图及程序。经现场安装调试表明,本文提出的设计方案可以满足生产要求,并能提高生产效率,提高焊接质量,并有一定的灵活性和适应性。

参考文献

[1]毕宗岳.连续油管及其应用技术进展[J].焊管,2012,(09):512.

[2]田恒,王海天,郑亚楠.浅谈自动焊接在机械焊接中的应用[J].科技与企业,2015,(04):203.

[3]丁武钊.基于PLC的组合机床控制理论研究[D].西安:长安大学,2012.