6~35 kV XLPE绝缘耐火电缆的研制

肖云涛, 高江涛, 刘书全, 武艳红

(西部电缆有限公司,陕西西安710018)

6~35 kV XLPE绝缘耐火电缆的研制

肖云涛, 高江涛, 刘书全, 武艳红

(西部电缆有限公司,陕西西安710018)

介绍了额定电压6~35 kV XLPE绝缘耐火电缆的结构,通过设计隔热耐火层、内衬层、铠装、外护套组成复合耐火层,实现电缆的耐火性能。

6~35 kV交联电缆;耐火电缆;结构

0 引 言

随着我国经济的不断发展,地铁、发电厂、核电站、隧道等重要工程设施和高层建筑、智能小区、大型超市、公共场所等人员密集场合越来越多,这些场所的用电负荷很大,对电缆的供电可靠性也提出了更高的要求。由于1 kV电缆的供电范围只有500 m,对大型高层建筑物而言,如果按照惯例采用1 kV低压配电,电缆用量及敷设安装工作量则较普通建筑物成数十倍增长,电缆敷设空间成几倍增长,既耗材又耗能。因此,大型建筑物开始使用6~35 kV交联聚乙烯(XLPE)绝缘电缆供电,变压器设置在建筑物楼层的中间或顶部,电缆敷设在竖井内连接变压器,经过变压器降压后,向相关的设备供电。为了保证火灾条件下的供电可靠性,用户对额定电压6 ~35 kV XLPE电缆也提出了耐火的要求,但该电缆目前还没有国家或行业标准,我们结合用户提出的性能要求,设计了6~35 kV耐火电缆。

1 电缆设计

1.1结构分析

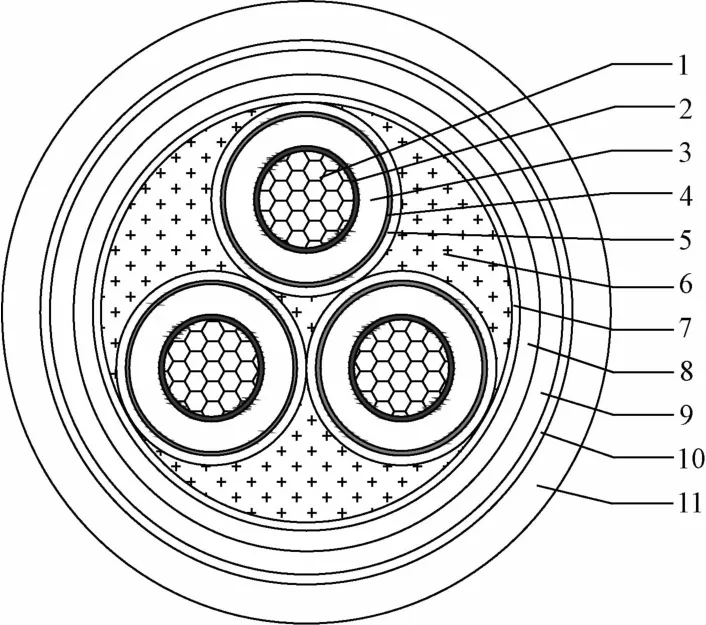

6~35 kV XLPE绝缘电缆的结构是由其在高压下运行的电气参数所决定的,绝缘线芯由导体、导体屏蔽、XLPE绝缘和绝缘屏蔽等组成(见图1)。

图1 6~35 kV耐火电缆结构图1—导体 2—导体屏蔽 3—XLPE绝缘 4—绝缘屏蔽5—金属屏蔽 6—填充 7—包带 8—隔热耐火层9—内衬层 10—铠装 11—外护套

交联电缆的导体采用圆形绞合紧压结构,受制于生产工艺,导体表面不可避免地存在一些影响绝缘的缺陷,例如毛刺、锐边等,这些缺陷会在电缆内部形成电场集中或局部放电点,在试验或运行过程中会导致绝缘被击穿。而在导体表面挤包半导电屏蔽层后,导体与半导电屏蔽层形成等电位,均化电场,消除缺陷。因此,低压耐火电缆在导体表面绕包云母带的结构对6~35 kV耐火电缆而言是不可行的,否则会破坏绝缘线芯的结构,使导体屏蔽失去均化电场的作用,而且云母带边缘的纤维和层间间隙还可能形成局部放电点,增大电缆的局部放电量,成为电缆长期运行中的隐患。

由此可见,6~35 kV耐火电缆的结构,不能采取在导体上绕包耐火云母带的方式,也不能采取铜芯铜护套氧化镁绝缘的方式,只能通过在电缆的缆芯外增设耐火层和其它保护层,通过各结构层之间的共同作用,实现耐火性能。

1.2材料组成

在6~35 kV耐火电缆的结构中,导体、导体屏蔽、绝缘、绝缘屏蔽和金属屏蔽的材料并无特殊之处,与普通的交联电缆相同。填充和包带建议采用阻燃材料。以下主要介绍隔热耐火层、内衬层、铠装层和外护套组成的复合耐火层。

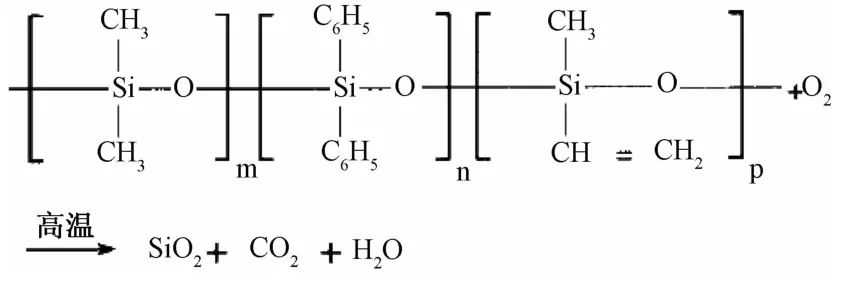

(1)隔热耐火层。采用陶瓷化硅橡胶耐火复合带。陶瓷化硅橡胶材料是近年出现的一种新型材料,具有无卤、低烟、低毒、自熄、环保等特点。因其被烧蚀生成的最终产物如同陶瓷,故形象地称之为陶瓷化硅橡胶。

陶瓷化硅橡胶材料,是以硅橡胶为基料及载体,加入无机纳米硅粉状耐火填充剂、陶瓷化添加剂以及各种助剂复合而成,经过捏合、混炼,制成可供模压或挤出成型的胶料。其中,硅橡胶基体主要提供复合材料的力学性能及工艺性能,其燃烧后的灰烬作为隔热耐火层;耐火填充剂是复合材料的主要隔热耐火层;陶瓷化添加剂保证硅橡胶基体燃烧灰烬和耐火填料在燃烧过程中不脱落,仍然具有一定的力学强度,并促进陶瓷层的形成,提高陶瓷层的力学强度和电气绝缘性能;各种助剂主要包括结构控制剂、催化剂、偶联剂等。

陶瓷化硅橡胶是利用火灾发生时的高温使硅橡胶燃烧后形成的残余灰烬形成一层具有一定力学强度的绝缘耐火陶瓷层,利用形成的这层陶瓷层有效地保护陶瓷层内部的绝缘线芯的电气性能,从而保证耐火电缆在火灾中的正常工作。陶瓷化耐火硅橡胶的分解过程如下:

陶瓷化耐火复合带是由陶瓷化硅橡胶和耐高温玻纤布压延复合而成,在350℃及以上火焰或无焰条件下开始变硬,最高可达3 000℃。随着温度升高,迅速被烧成完整的陶瓷状坚硬壳体,烧蚀时间越长,温度越高,壳体越坚硬牢固。燃烧后生成的坚硬壳体包覆在缆芯上,隔绝火焰和热量向电缆内部传递和蔓延,对绝缘线芯形成很好的保护作用,保障线路在火灾条件下的畅通。

(2)内衬层。内衬层为挤出型,为可选结构元件。内衬层材料应有隔热、降温,受热分解后结壳的效果,最好与外护套材料相同。选用填充有大量水合氧化物的无卤阻燃材料。水合氧化物被燃烧时吸收周围空气中大量的热量,降低电缆表面的温度;释放出的水分子蒸发,也可以吸收大量的热量;形成的水蒸气可以冲淡电缆周围氧气的浓度;燃烧生成的产物应具有结壳性,降低向电缆内部传递的热量。

(3)铠装。铠装层亦为可选结构元件。铠装层采用镀锌钢带,双层间隙绕包。铠装层可以起到阻挡火焰向电缆内部蔓延的作用,但不能完全地阻隔热量向内部传递,因此需要内衬层和隔热耐火层的协同作用来抵挡热量,防止火焰热量的传递使绝缘软化。

(4)外护套。选用填充有水合氧化物的无卤阻燃材料,应有隔热、降温,受热分解后结壳的效果,并有较高的氧指数。电缆若无内衬层和铠装结构,外护套材料的氧指数则应不低于36。

通过隔热耐火层、内衬层、铠装和外护套的共同作用,使氧气和火焰、热量不能传递到绝缘层,从而实现电缆在火焰条件下一定时间内稳定持续地供电的目的。

2 制造工艺及试验

2.1重要工序

该产品在结构和工艺上与普通的交联电缆相比,增加了隔热耐火层,其他结构和工艺并无显著差别,其加工生产过程也不复杂。

(1)导体工艺。应选用光亮的电解铜杆拉制的单线。导体表面应光洁、无油污、毛刺和锐边,无凸起或断裂的单线。填充系数不小于0.9。

(2)三层共挤。采用优质的XLPE绝缘材料和屏蔽材料,三层共挤工艺。生产中应注意控制绝缘偏心率。

(3)隔热耐火层绕包。选用陶瓷化硅橡胶耐火复合带,绕包厚度5~8 mm,绕包表面应平整,无褶皱。为了避免绕包后外径不均匀,采用双层间隙绕包形式,应控制好绕包张力、角度和间隙,防止耐火带被过度拉伸变薄起褶皱。

(4)内衬层、外护套挤出。无卤阻燃材料的粘

度大,流动性差,应选用低压缩比的螺杆,挤出温度和螺杆转速应稳定,挤出机要有良好的温控和冷却系统。

2.2耐火试验

2012年,国家电线电缆质量监督检验中心发布了TICW/08—2012《额定电压6 kV(Um=7.2kV)到35 kV(Um=40.5 kV)挤包绝缘耐火电力电缆》技术规范,对6~35 kV耐火电缆的发展起到了积极的引导作用。此规范规定了6~35 kV耐火电缆的耐火试验,具体过程参见技术规范。

3 结束语

6~35 kV耐火电缆通过设计隔热耐火层、内衬层、铠装、外护套组成的复合耐火层实现了耐火性能,产品具有阻燃、耐火等特性,同时又有良好的电气和机械性能,但在使用过程中也出现了电缆载流量降低、外径偏大给敷设带来不便等问题,这是今后改进的方向,需要通过对电缆结构和材料的优化来实现。

[1] GB/T 19666—2005 阻燃和耐火电缆通则[S].

[2] GB/T 12706—2008 额定电压1 kV(Um=1.2 kV)到35 kV (Um=40.5 kV)挤包绝缘电力电缆及附件[S].

[3] 庞玉春.无卤低烟阻燃耐火控制电缆性能与设计[J].电线电缆,2005(4):15-17.

[4] 深圳市沃尔核材股份有限公司.陶瓷化防火耐火复合带产品样本[Z].

Development of XLPE Insulation Fire-Resistant cables for Rated Voltage 6~35 kV

XIAO Yun-tao,GAO Jiang-tao,LIU Shu-quan,WU Yan-hong

(Western Cable Co.,Ltd.,Xi’an 710018,China)

This paper introduced the structure of the XLPE insulated fire-resistant cable with the rated voltage from 6kV to 35kV.The fire-resistant performance can be realized by the usage of composite refractory layer which ismade up of heat insulation refractory,inner covering,armor and outer sheath.

6~35 kV XLPE insulation cables;fire-resistant cables;construction

TM247.1

A

1672-6901(2015)01-0016-03

2014-06-10

肖云涛(1983-),男,工程师.

作者地址:陕西西安经济技术开发区草滩生态产业园尚苑路4699号[710018].