基于UG的涡轮盘高效设计平台

王振宇 周俊松

(北京航空航天大学能源与动力工程学院,北京 100191)

涡轮盘是航空发动机重要部件之一,其设计繁琐,常常在恶劣的条件下工作。传统设计方法是先确定涡轮盘形状,并施加完整的载荷和边界条件后进行有限元分析,若不满足应力/约束条件,则返回修改三维模型,若满足就进行结构优化 。修改的对象主要是修改外形尺寸以满足应力/约束条件,这样使得设计周期长,效率低下。

本文利用UG二次开发完成涡轮盘自定义特征的参数化建模,快速生成涡轮盘,提高UG的设计效率。采用ANSYS的参数化设计语言APDL编写涡轮盘二维结构的强度校核和优化模块。以UG平台上的涡轮盘的作为初始模型,利用VC++编写接口函数和计算机程序,完成对ANSYS程序的自动调用,最终完成涡轮盘的结构的初始设计。本系统自动化程度高、可移植性强,设计人员可根据自身需要扩展功能,大大提高了涡轮盘的设计效率。

1 基于UG的涡轮盘模型构建

UG的建模方法很多,并且可以通过修改在建模的过程中自动生成的变量,但是该方法的缺点是操作复杂,易出错。UG/OPEN API是UG与外部应用程序之间的接口,是UG/OPEN提供一系列函数的集合。用户可以通过编程语言来调用这些函数和过程,几乎可以实现UG建模过程中所有功能。

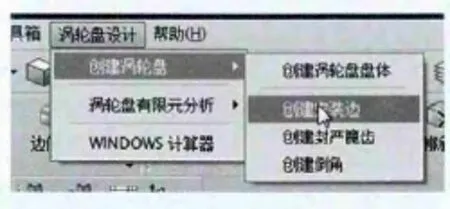

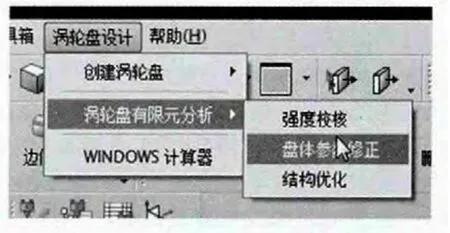

本文选取VC++2010和UG NX8.0软件,进行UG的二次开发的程序编写。结合UG8.0和VC++2010进行实现参数化建模UG/Open中的MenuScript专用模块是用来定制菜单,它允许用户使用脚本文件自定义菜单。本文自定义菜单,如图1所示。

图1 UG中自定义的菜单

基于特征的参数化建模的核心思想是以参数来约束特征,将产品模型分解成一个个特征,在建模过程中对特征的描述是关键,本文将涡轮盘的特征分为主特征和辅特征。

1.1 主特征的生成

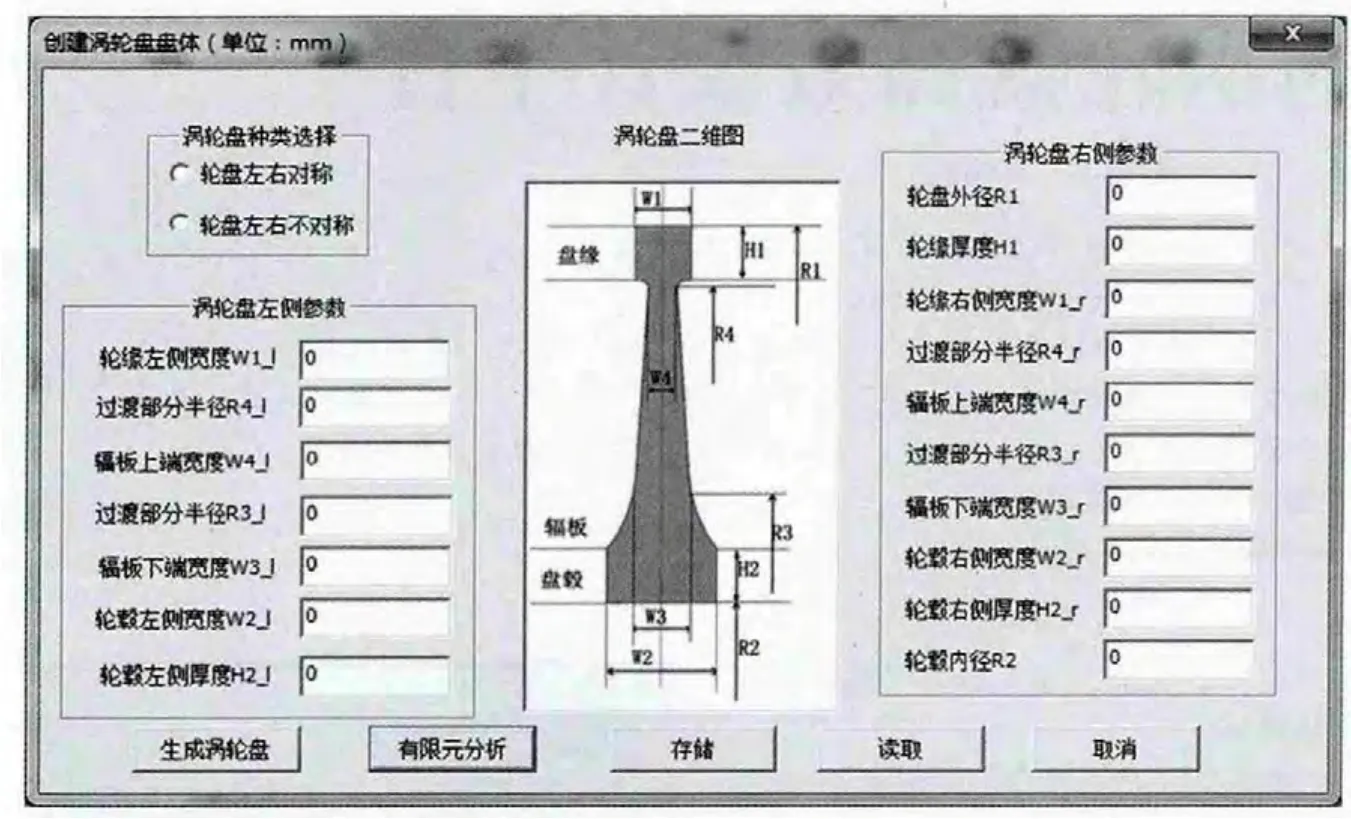

主特征是用来构造零件的基本几何形体的。本文研究的主特征构成涡轮盘的盘体,主要包括盘体的盘毂、盘缘、辐板部分,其设计界面如图2所示。

设计人员可以根据实际设计任务选择对称和不对称两种结构的涡轮盘,输入初步设计参数后点击“确定按钮”,就能在UG中生成涡轮盘的盘体。

图2 涡轮盘盘体生成界面

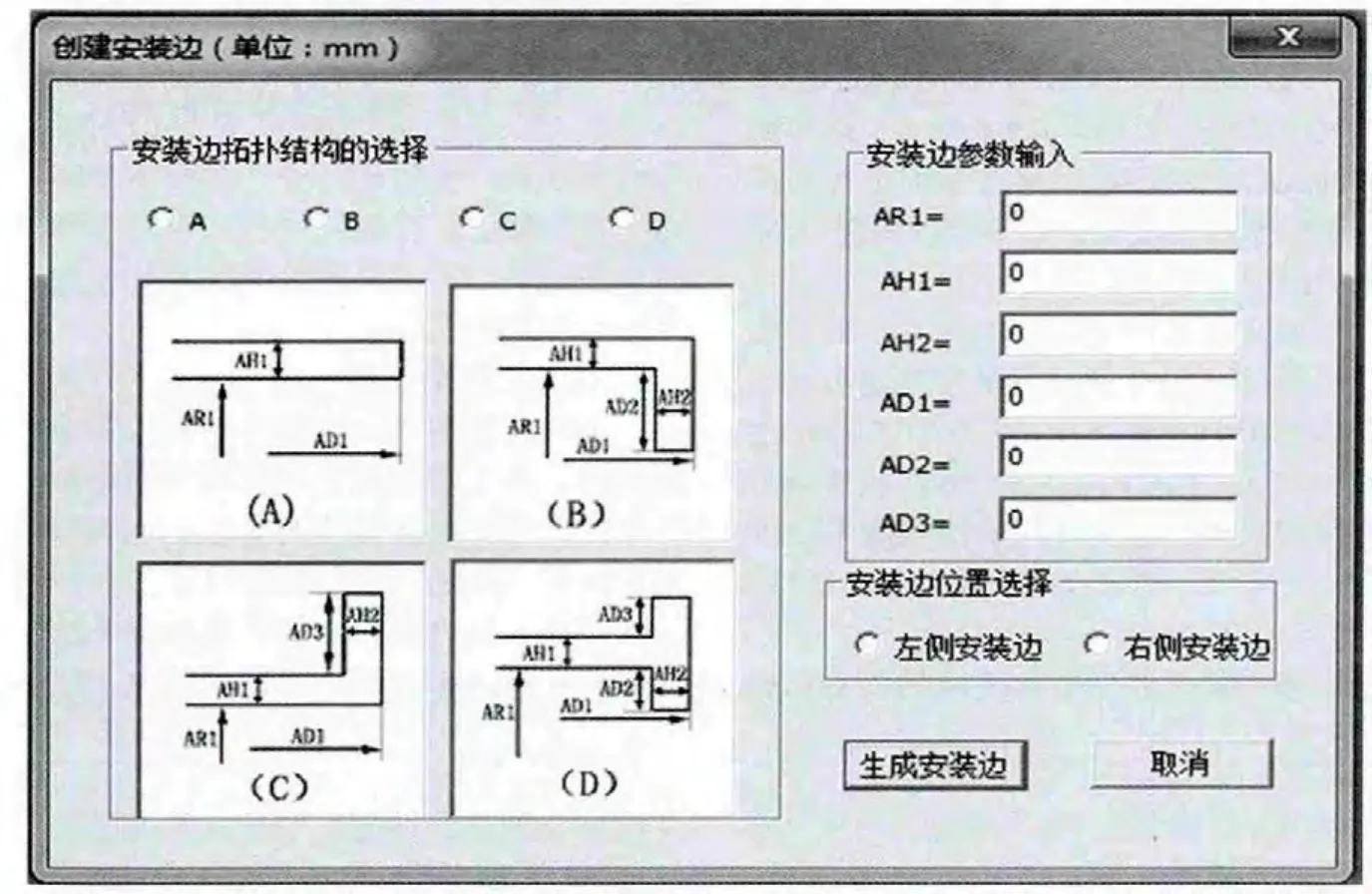

图3 安装边生成界面

1.2 辅特征的生成

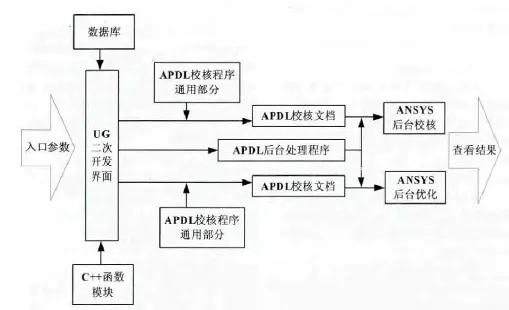

图4 校核优化流程

辅特征依附于主特征之上,对主特征功能进行细化和完善。涡轮盘结构中常见的辅特征主要包括安装边、封严篦齿和榫槽等。

本文以安装边为例,说明辅特征的设计过程。系统提供了安装边的四种拓扑结构,设计人员根据需要选择安装边的拓扑结构和安装边的左右方位后,在安装边参数输入框录入参数,生成所需安装边。其设计界面如图3所示。

2 模型的校核和优化模块

ANSYS参数化设计编程(APDL)是一种通过参数化变量方式建立分析模型的语言,为用户提供了自动完成有限元分析过程的功能和途径。本章通过编写APDL代码,以初步设计后的参数为模块的入口参数,完成对涡轮叶盘的校核和优化,其流程如图4所示。

2.1 入口参数和设计准则选取

本文入口参数包括涡轮盘的材料特征和形状特征。材料特征是材料的固有属性,可根据不同材料建立材料属性数据库,本文主要对形状特征展开研究。

本文根据涡轮盘设计流程,以涡轮盘强度的设计准则为限定条件,校核强度和优化结构。主要考虑因素包括:足够应力储备、防止轮盘破裂和防止有害变形。对于涡轮盘寿命的要求,利用Manson-Coffin方程将循环次数转化为应变约束,并根据涡轮盘不同区域提出不同约束要求。

2.2 校核模块的APDL编写

利用APDL语言进行涡轮盘结构的参数化建模,模型参数选取上一章中UG模型的形状参数。网格划分选用四节点四边形板单元PLANE42进行离散,通过控制单元行为方式的选项设置其为轴对称单元。将涡轮盘在工作过程中承受的载荷,主要包括高速旋转过程中质量产生离心力,叶片的等效离心力,以及涡轮盘因温度不均匀所产生的热应力加入APDL模块中,并预留通用接口。

图5 UG中有限元分析的菜单

图6 盘体修正界面

图7 优化前后盘体结构和等效应变对比

图8 带安装边的涡轮盘结构图

在APDL强度校核程序中设置有一个校核数组:“*dim,check,array,5”,对每一个校核指标进行校核,如果某项校核指标符合要求,则check[x]>0,否则check[x]<0。校核完毕后将校核数组的结果反馈到VC++编写的主程序中进行分析,作为盘体参数修正的依据。

2.3 优化模块的APDL编写

选取重量作为涡轮盘形状优化的目标函数,使涡轮盘在满足强度约束的条件下重量达到最轻。涡轮盘受到的限制因素很多,很多尺寸基本上不能改变,本文在优化中主要改变辐板的尺寸、轮缘内直径、轮缘厚度、轮毂外直径和厚度。

3 涡轮盘的强度校核及优化

本系统在VC平台上对ANSYS参数化设计编程(APDL)进行封装,将UG中涡轮盘形状特征的初始参数导入APDL代码中,完成对ANSYS的自动调用。UG中的操作界面如图5所示。

3.1 涡轮盘的校核及参数修正

点击菜单中涡轮盘强度校核,如果符合要求,则进入优化环节,否则对性能校核的结果进行分析,分析不满足要求的原因,并修改特征参数后再次进行性能校核直到满足要求。

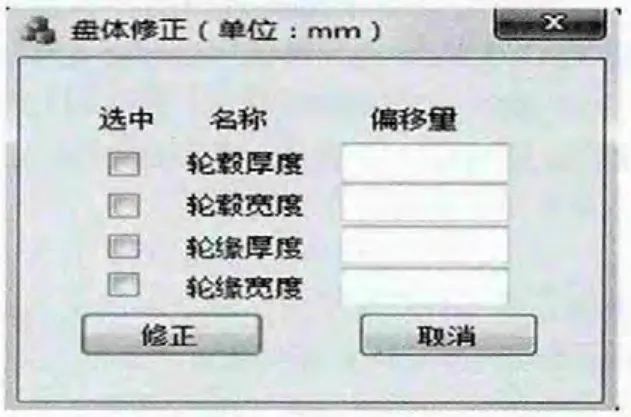

以屈服强度条件为例,如果屈服强度不满足要求,则选择“盘体修正”,弹出界面如图6所示。

选中轮毂宽度厚度,分别输入“-1”和“1”,“-1”表示轮毂宽度减小1mm,“1”表示轮毂厚度增加1mm。

IF 轮毂处最大周向应力σrmax大于设计要求。

THEN 减小轮毂厚度H1(1mm)。

and增大轮毂宽度W1(1mm)。

将修改后参数再次代入校核程序中进行迭代计算,直到满足强度要求为止。

3.2 涡轮盘的优化模块

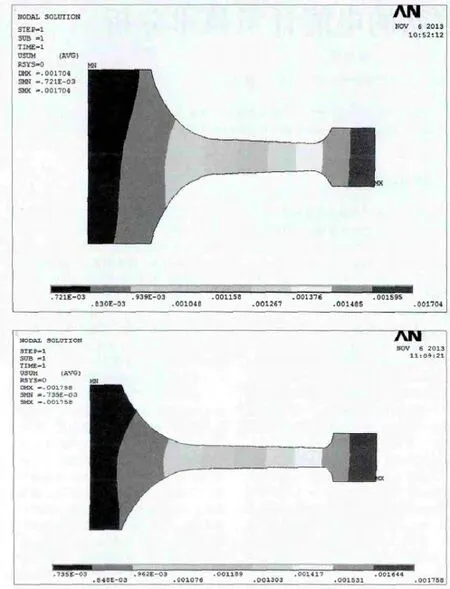

如果校核判定后符合要求,以涡轮盘体积(体积和质量成正比)为目标函数,以涡轮盘强度设计准则为约束条件进行优化,图7为优化前后轮盘结构及应变对比图。

优化后盘的重量(体积)比初始值减少了21.8%,优化效果明显,虽然等效应变略有增加,但是在设计要求之内。整个优化过程自动完成后,模型中的涡轮盘由上述更新程序自动更新为最优方案。

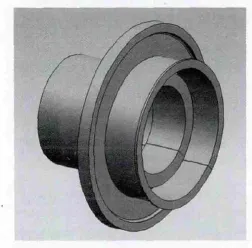

4 生成涡轮盘

根据前面的设计过程,将优化后的结果重新导入UG设计界面,生成带安装边涡轮盘,如图8所示。

结语

根据涡轮盘的结构特点,通过UG的二次开发、VC++编写算法和ANSYS的APDL命令,并集成涡轮盘的设计知识,开发了一套面向用户涡轮盘设计系统。系统操作简单、扩展性强,提高了涡轮盘设计人员的工作效率,缩短了涡轮盘的设计周期,具有一定的工程价值。

[1]吕文林.航空涡喷、涡扇发动机结构设计准则(研究报告)第二册轮盘[M].中国航空工业总公司发动机系统工程局,1997:167-172.

[2]黄蓉,常智勇,刘红军,等,图表详解UG NX二次开发[M].北京:电子工业出版社,2008.

[3]龚曙光,谢桂兰,黄云清,等,ANSYS参数化编程与命令手册[M],北京:机械工业出版社,2013.

[4]《航空发动机设计手册》总编委会编,尹泽勇.航空发动机设计手册(第18册)叶片轮盘及主轴强度分析[M].北京:航空工业出版社,2001.