一种自动卸料机构的电控液压系统的设计方案

周奇才,张慧群,宋世明

(同济大学 机械与能源工程学院,上海 201804)

0 引言

一般自动卸料机构采用一个伸缩式液压缸来控制车身的倾斜程度,进而达到自动卸料的目的,但是对于垃圾箱的卸料如果采用上述方法,会出现垃圾箱底部的垃圾卸不干净的现象;本论文中所涉及的自动卸料机构,其原理为通过控制多个双作用液压缸的顺序及同步动作的先后顺序,具体工作过程如图1所示,来达到自动卸料的目的;因此对于本文中提到的自动卸料机构的电控系统不仅需要控制多个双作用液压缸的顺序动作,也需要控制多个双作用液压缸的同步动作,一般对液压缸的顺序动作和同步动作分别控制时,比较简单;但放在一个控制系统中时则很难同时满足,本文中采用电磁换向阀和电液比例流量阀结合的方式,并且采用PLC和PID对电磁换向阀和电液比例流量阀分别控制,达到对液压缸顺序动作及同步动作先后顺序的控制,进而达到对卸料机构的自动控制。

图1 自动卸料系统的四个工作相位

1 工作原理

电磁换向阀是电磁控制的工业设备,属于执行元件,电磁换向阀通过和电路的配合来达到对液压缸运动方向的配合;电磁换向阀的工作原理为通电时,电磁线圈产生电磁力把关闭件从阀座上提起,阀门打开,该油路通,进而达到换向的目的。

电液比例流量阀一般是由电气—机械转换器、液压放大器和检测反馈机构组成;可接受电信号指令,连续地控制液压系统的流量,使之与输入电信号成比例地变化。本液压控制系统中选择电液比例阀而不是伺服阀的原因是:与高精度、动态响应好的伺服阀相比,比例阀虽然与其在性能上有一定的差别,但其有显著的优点是抗污染能力强,可减少由工作环境带来的工作障碍;另一方面比例阀的成本比伺服阀低,结构简单[1]。

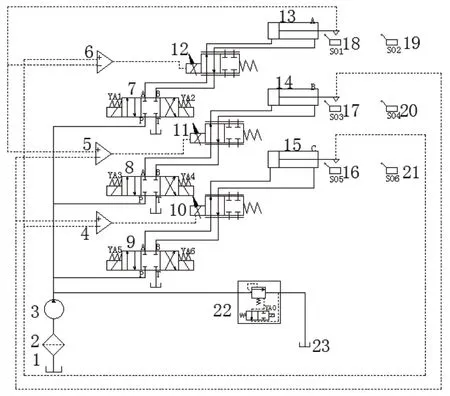

本系统中所采用电控液压系统总体示意图如图2所示,本文通过PLC结合检测位移传感器的情况来控制电磁换向阀的得电顺序,以及电磁换向阀和电液比例流量阀的串联,两种方法的结合来解决同一个控制系统中对多个双作用液压缸的同步控制和顺序控制的问题。

图2 电控液压系统总体示意图

本液压控制系统中三个液压缸的同步控制原理为通过PID(Proportion Integration Differentiation)控制电液比例阀的开口大小,PID控制变量为三个液压缸之间的位移差,即双作用液压缸B的位移量由双作用液压缸A的位移量与B的位移量的差值进行控制,以此类推,双作用液压缸C的位移量由双作用液压缸B的位移量与C的位移量的差值进行控制,双作用液压缸A的位移量由双作用液压缸C的位移量与A的位移量的差值进行控制;因液压系统中液压缸运动的快慢与液压缸离液压泵的远近有很大关系,所以在此系统中双作用液压缸A运动最慢,用最慢的液压缸控制其他两个液压缸的位移量,并且同步起始位置时,若三个液压缸位移量无差别,三个液压缸不会运动,所以本系统中设置电液比例阀的起始位置为连通状态,进而保证了三个液压缸的同步运动[2]。而三个双作用液压缸的顺序控制采用PLC控制电磁换向阀的得电情况进而达到对双作用液压缸的顺序控制。具体工作原理如下:

1)系统首先会检查限位开关S01、S03、S05的状态,当全部为闭合状态时,图1中7三位四通电磁换向阀的左电磁铁YA1得电,双作用液压缸A开始无杆腔进油,有杆腔出油,液压缸A的液压杆推出,即A缸拉回。

2)如图1所示,当A缸液压杆运动到最右端,碰到限位开关S02时,图1中8三位四通电磁换向阀的左电磁铁YA3得电,B缸开始无杆腔进油,有杆腔出油,即B缸拉回。

3)当B缸液压杆运动到最右端,碰到限位开关S04时,图1中9三位四通电磁换向阀的左电磁铁YA5得电,C缸开始无杆腔进油,有杆腔出油,即C缸拉回,以上为双作用液压缸的顺序控制。

4)当检测到S02、S04、S06同时闭合时,启动延时,在该程序中设定延时1s是为了使物料沉积到料仓底部,便于卸料。

5)1s之后,图1中7三位四通电磁换向阀的右电磁铁YA2、8三位四通电磁换向阀的右电磁铁YA4、9三位四通电磁换向阀的右电磁铁YA6同时得电,此时对电液比例流量阀的控制采用PID控制,在此过程中需要调整PID参数达到一种平衡状态,才能使三个液压缸中液压杆同时拉回,即三个液压缸同时推出,而PID参数的调整采用仿真进行。

6)当三个液压缸同时运动到最右端,限位开关S01、S03、S05同时闭合时,进入下一个工作循环。

2 应用举例

本文中设计的系统主要用于生活垃圾箱的自动卸料,为了使仿真效果和实际效果相同,结合实际应用情况设定相关参数,具体如下,液压缸的缸径选用,液压缸的杆径选用,液压缸行程选用,液压泵流量设定为,根据物料的重力以及摩擦参数计算出液压缸的液压杆拉回所需拉力为,推力为,这里具体的计算过程就不详细列出了,本文的重点是如何选用PLC型号,以及控制程序的编写。

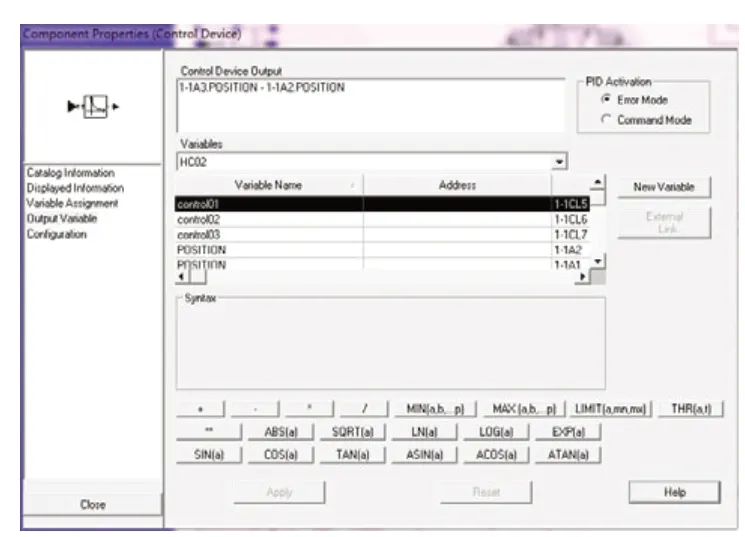

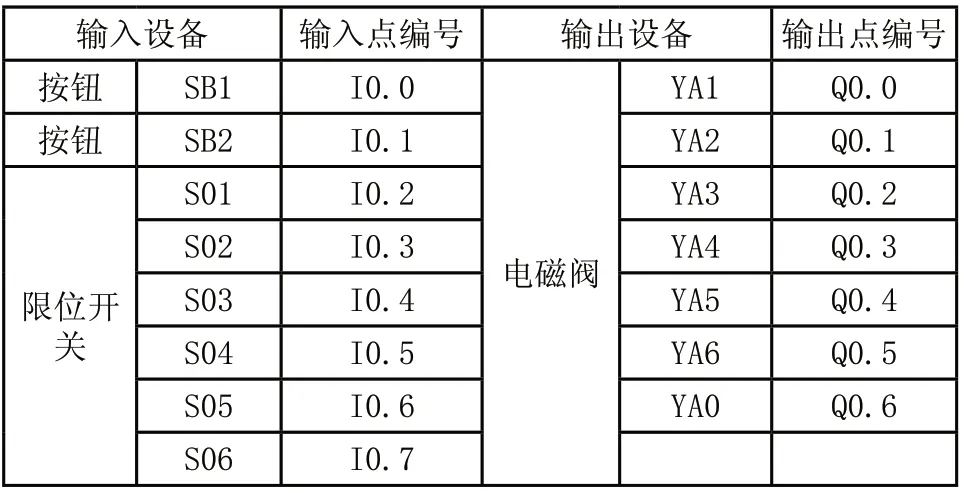

在该系统中PLC选用的类型对控制效果好坏影响比较大,由PLC选型规则可知,一般可根据输入输出(I/O)点数、存储器容量和控制功能的选择等确定PLC的功能、外部设备特性等;因本控制系统中控制功能、程序复杂度等较简单,PLC的选型主要是根据输入和输出(I/O)的点数选择具体的PLC型号,具体输入和输出(I/O)点数及意义如表1所示。

表1 输入输出(I/O)点数及其含义

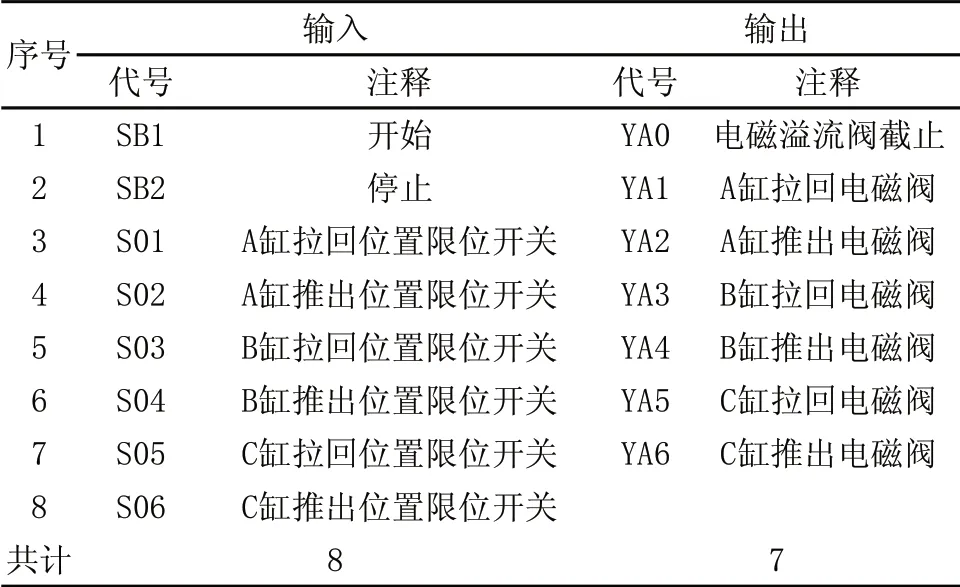

本系统的控制要求为闭环控制,由自动卸料工作过程可知,3个双作用液压缸先是根据位置信息量进行顺序逻辑控制,然后采用PID(Proportion Integration Differentiation)控制单元来控制3个电液比例流量阀,进而控制三个双作用液压缸的同步,具体PID控制变量设置如图3所示。由上述I/O点数和控制功能的特点本方案选择西门子S7-300系列[3],基本满足对液压系统的控制功能,且成本相对较低。

图3 PID控制变量的设置

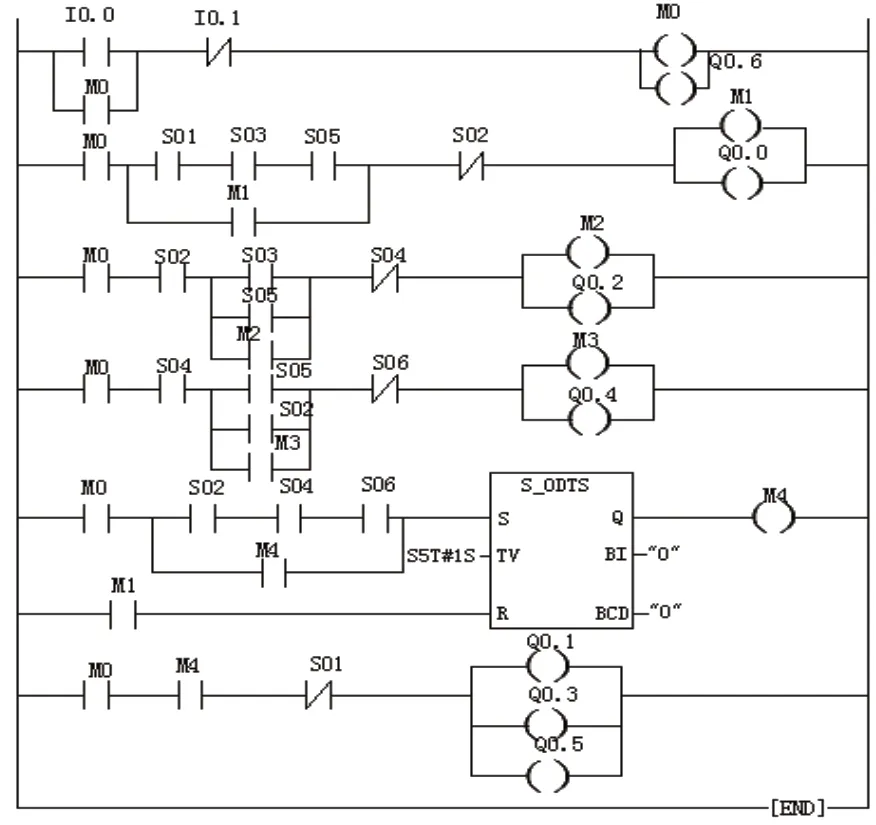

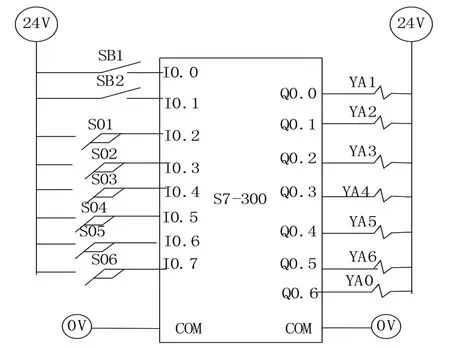

确定PLC型号之后,可按表2进行PLC的I/O地址分配和图4进行PLC端子接线。按照上述所确定的整体方案和PLC相关接线图,利用Automation Studio软件对整个系统进行建模仿真,建模完成后按照前面介绍的工作流程,以及控制要求,在PLC编程器中编制出梯形图程序,如图5所示。

图5 梯形图

表2 PLC的I/O地址分配表

图4 PLC的端子接线图

3 结果演示

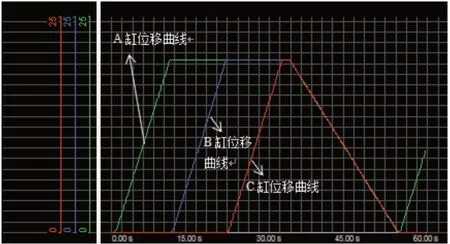

因本方案中需要模拟仿真PLC对液压系统的控制作用,而仿真软件Automation Studio满足PLC和液压这两点要求,所以本系统采用Automation Studio进行PLC仿真[4],根据编写的控制程序对三个双作用液压缸的顺序和同步控制结果通过对位移曲线图进行演示,结果演示如下。

从图6三个液压缸的位移曲线图中可以看出:在按下“开始”键之前,三个液压缸的位移为0cm,当按下“开始”键之后,A缸位移开始增加,如图中绿色线所示,表示A缸开始移动,方向为图2中所示A缸中液压杆右移,即液压缸A开始拉回;当A缸中液压杆碰到限位开关S02时,A缸位移量不再增加,保持在最大值20cm,而B缸位移开始增加,如图中蓝色线所示,表示B缸开始移动,方向为图1中所示B缸液压杆右移,即液压缸B开始拉回;当B缸碰到限位开关S04时,B缸位移量不再增加,保持在最大值20cm,而C缸位移量开始增加,如图中红色线所示,表示C缸开始移动,方向为图1中所示C缸液压杆右移,即液压缸C开始拉回;当C缸碰到限位开关S04时,图6中三条曲线重合,停止增加,保持不变,持续时间为;之后,三条曲线同时下降,且重合在一起,表示三个液压缸同步推出,如图1中所示,三个液压缸中的液压杆同步后退,即三个液压缸同步推出;当三个液压缸的位移曲线同时下降为0cm时,双作用液压缸A的位移量开始增加,如图中第二条绿色线所示,表示已进入下一个运动周期,至此完成了三个液压缸的运动状态仿真。

图6 三个液压缸的位移曲线图

在图6中位移曲线图中可以看出,基本实现了对三个双作用液压缸的顺序控制及同步控制,且同步效果较好,很好的解决了对同一控制系统中多个液压缸的顺序动作和同步动作之间的先后顺序的控制;而图7则表示为在运动周期内,任意位置在按下“停止”按钮之后,再按下“开始”按钮,则液压缸会按照原来的位置继续运动下去,该功能保证了当遇到紧急情况时,按下“停止”按钮,液压缸会停止运动,当紧急情况解除时,再按下“开始”按钮,液压缸会继续按照原有的控制运动下去,具体结果如图7所示,使整个电控液压系统功能更加完善。

图7 基本控制功能演示曲线图

4 结论

本文通过有效设计液压控制回路,并且结合PLC控制和PID控制达到对三个双作用液压缸的同步动作和顺序动作的双重控制,进而达到对卸料的自动控制。在设计过程中如果没有很好的处理两者的关系,则会出现液压缸停止不动的现象,并且结合Automation Studio软件可以有效的仿真PLC对液压缸的控制效果,可实时观察液压缸的运动状态,实现了对液压控制系统的动态演示。

[1] 黄志坚.液压伺服与比例控制实用技术[M].北京:中国电力出版社,2012:111-116.

[2] 苏东海,孙占文.AMEsim仿真技术在电液位置同步系统中的应用[J].液压气动与密封,2007(6):13-15.

[3] 蔡杏山.西门子S7-200 PLC技术[M].北京:人民邮电出版社,2010.

[4] 周润景,张丽娜,刘梦男.基于Automation Studio的PLC系统设计、仿真及应用[M].北京:电子工业出版社,2012.