基于差分图像的灰度信息匹配算法在轮胎检测中的应用

冯霞 石超 郝振平

摘要:数字图像处理中经常使用图像模板匹配算法进行图像纹理检测,该文研究了几种图像模板匹配方法并提出基于差分图像的灰度信息匹配算法来进行轮胎检测。通过对轮胎纹理特点的研究,表明该算法比较适合于进行轮胎图像检测,其主要是将需要评测的轮胎图像与标准模板图像的灰度信息进行比较,并且将两者的灰度信息进行像素值相减从而得到轮胎的差分图像,最后对得到的差分图像的灰度信息进行特征分析找出轮胎缺陷的过程。大量实验数据表明基于差分图像的灰度信息匹配算法使轮胎检测更加客观准确,能够提高轮胎检测效率。

关键词:轮胎检测;匹配算法;差分图像

中图分类号:TP18 文献标识码:A 文章编号:1009-3044(2015)03-0183-02

Application of Gray Level Information Matching Algorithm Based on Differential Image in Tire Detection

FENG Xia1, SHI Chao2, HAO Zhen-ping3

(1. De-zhou Science and Technology Vocational College of Shandong, Yucheng 251200, China;2. Yucheng Water Authorities, Yucheng 251200, China;3. Yucheng Municipal Radio and Television Bureau, Yucheng, 251200, China)

Abstract: Image matching algorithm is often used in digital image processing for image texture detection, this paper studied several image matching methods and put forward gray level information matching algorithm based on differential image to detect the tire. According to tire texture feature the algorithm is more suitable for tire image detection. Its essence is that to compare and subtract the gray image value of the tire with standard template image, and the process of feature extraction from the tire differential image. The experimental results show that the gray level information matching algorithm based on differential image makes the tire detection more objective and accurate, and can improve the detection efficiency.

Key words: Tire detection; matching algorithm;differential image

轮胎承担了车辆的全部重量,是车辆与路面的唯一连接点,轮胎性能质量的好坏直接影响到车辆在行驶中的安全性,然而在制造过程中由于制造工艺技术等问题,经常出现轮胎质量问题影响轮胎使用寿命和工作性能,因此轮胎出厂前必须进行拉伸强度测试等常规检测。如果每个轮胎出厂前都进行人工检测非常费时费力,目前广泛使用X射线轮胎检测系统对轮胎进行CT扫描,通过图像处理手段判断轮胎是否合格从而进行轮胎质量检测[1]。

图像缺陷检测方法比较多,其中图像模板匹配算法是比较常用的检测方式,图像模板匹配就是利用数字图像处理在选定的标准模板与待测图像之间找到图像共同特征点的过程,在模式识别领域是比较重要的分析研究方法,是一种有效的图像信息特征描述方式。图像模板匹配算法能够比较直观地反映待测图像的纹理特征,并且可以用来研究图像整体或局部的特征信息[2]。因此,在图像分析中经常使用模板匹配算法,其应用广泛是比较常用的图像缺陷检测方式。

1 图像模板匹配原理分析

模版匹配首先需要大量采集研究图像,通过图像间的对比,找出不同图像之间图像特征的相似度,从而得到这些图像的共同特征,制作出研究图像的标准模版。把需要判别的图像与选定的标准模板进行比较的过程就是模版匹配,通过模板匹配就能确定待判别图像与该标准模板是否存在相同或相似的图像区域。如存在相同或相似区域,确定算法找到该图像区域的位置并进行特征提取。如基本特征一致,就说明所判别的图像与模板是匹配的;如果与模板不匹配,说明需要判别的图像有缺陷或者说产品有质量问题。

不过由于图像形成条件的差异或因图像预处理方式的不同,在模板和待测图像中,找到相同或相似的区域并确定该区域并不容易,因此,利用数字图像处理来进行模版匹配是一个复杂的课题。

图像模板匹配算法主要分为灰度信息匹配及几何特征匹配两种匹配算法。

1) 灰度信息匹配算法:

灰度信息匹配算法是采用统计像素灰度值的方式,通过对待测图像与模板图像的灰度矩阵逐像素的搜索比较,来进行的图像模板匹配。灰度信息匹配算法容易实现和理解,但是进行像素比对的计算量大,鲁棒性差。经常用的灰度信息匹配算法是归一化的灰度信息匹配算法及相应的快速算法,如快速傅里叶变换(FFT)相关算法和幅度排序相关算法等[3]。

2) 几何特征匹配算法:

在图像处理中经常使用基于图像几何特征的匹配算法,几何特征匹配就是运用数学的方法,对图像的点、线、面特征进行参数描述,并运用该参数对多幅图像进行比较运算的过程。几何特征匹配算法可以不考虑图像形变、灰度变化对于匹配的影响,其利用数学的方法,提高了图像模板匹配的精确度,由于图像几何特征的计算比像素的计算小得多,降低了图像模板匹配过程的计算量[4]。

3) 灰度信息匹配算法与几何特征匹配算法的比较与选择:

灰度信息匹配算法研究的是图像像素,其进行像素比对的计算量大,但灰度信息匹配算法比较容易实现和理解,适合图像局部特征的匹配,例如图像纹理简单特征点少的情况。几何特征匹配算法研究的是图像区域特征,该算法基于数学的方法提高了图像匹配的精确度。几何特征匹配算法需要考虑空间特征、空间位置等诸多因素,需要设定合适的判定阈值和参数,不适合图像区域特征点比较少的场合。只有选择合适的匹配算法才能提高图像检测效率,如果选择了不合适的匹配算法会使运算量加大,也不能达到预期的检测效果,因此应根据图像特征情况,选择具体的匹配算法。

2 基于差分图像的灰度信息匹配算法在轮胎检测中的应用研究

为了比较采集图像与模板图像灰度信息差异,图像处理中经常使用基于差分图像的灰度信息匹配算法。其主要是将需要评测的轮胎图像与标准模板图像的灰度信息进行比较,并且将两者的灰度信息进行像素值相减从而得到轮胎的差分图像,然后对得到的轮胎差值图进行特征提取,逐行扫描轮胎图像进行检测并查找轮胎有无缺陷,判断轮胎是否合格。通过对轮胎CT扫描图像特点的研究,发现轮胎图像在空间分布中具备规律的周期性特点[5],其图像纹理具有规则性的特点,轮胎图像几何特征更适合于使用灰度信息匹配算法,本文主要使用了基于差分图像的灰度信息匹配算法来进行轮胎检测[6]。

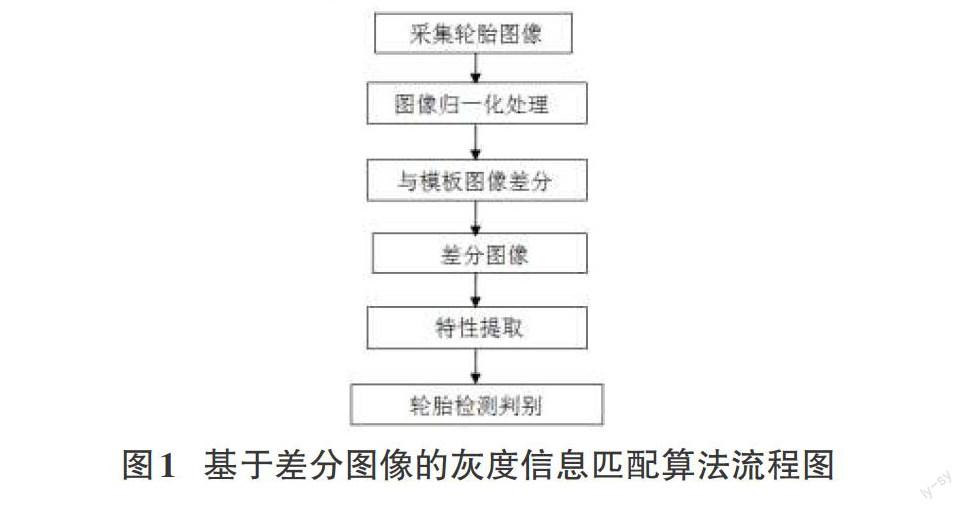

基于差分图像的灰度信息匹配算法流程图如图1所示,本论文使用的基于差分图像的灰度信息匹配算法均使用MATLAB语言编程实现,并运用大量轮胎CT图像进行综合分析验证了该匹配算法的可行性。

图1 基于差分图像的灰度信息匹配算法流程图

基于图像差分图像的灰度信息匹配算法步骤为:

1) 制作并选择标准轮胎模板图像,模板图像的选择非常重要,模板的选择决定了后面轮胎检测的准确度,因此需要通过分析大量的轮胎图像,找到没有缺陷的轮胎图像作为模板图像。

2) 把需要评测的轮胎图像与标准模板图像进行灰度信息归一化处理,使图像信息不容易受光照变化及几何变换的影响,让两幅图具有对准可比性。图像的灰度信息归一化,目的是使不同成像条件的图像具有灰度信息一致性,将待处理图像及模板图像转换成唯一标准形式[7]。

3) 比较待测图像与标准模板图像灰度信息的差异,将归一化后的待评测轮胎图像与标准模板图像进行差分操作。其实质是将待处理轮胎图像的灰度信息同标准模板图像灰度信息进行比较,并且将两者的灰度信息进行像素值相减,从而得到轮胎的差分图像。待测图像与标准模板图像对应像素点的差值就是差分图像的像素值,下一步可以对得到的差分图像的灰度信息进行特征分析找出轮胎缺陷。

4) 对得到的轮胎差分图像进行特征提取,需要使用递归算法对得到的差分图像进行缺陷扫描及特征分析,如果想将轮胎图像的缺陷区域的形状提取出来,还需要经过腐蚀、膨胀、再腐蚀等一系列数学形态学算法操作,腐蚀算法就是消除小且无意义的边界点的过程,膨胀是将与物体接触的背景点合并的过程[8],经过这个对偶过程提取出轮胎图像的研究区域形状特征。

5) 通过进一步的分析和判断图像特征,对检测到的轮胎缺陷图像特征进行分类及识别。根据轮胎图像的灰度信息特性及区域形状特征差异,预先设定合理的阈值范围,判断待评测图像与标准模板图像灰度信息特性及区域形状特征的差异是否符合设定的阈值范围,如果符合该阈值范围则判断轮胎合格,否则就不合格。该方式可应用到自动化流水线中,大量检测轮胎是否合格及有无缺陷问题,提高轮胎检测效率。

3 结论

通过实验证明基于差分图像的灰度信息匹配算法使轮胎检测更加客观、准确、规范,能够提高轮胎检测效率。可以进一步研究其实用性及可靠性,并应用于工业生产及检测环节中。

参考文献:

[1] 冯霞,郝振平,冯燕,等.X射线在轮胎边缘检测中的应用[J].CT理论与应用研究,2010,19(3):61-66.

[2] 马莉, 范影乐. 纹理图像分析[M]. 北京: 科学出版社, 2009:78-99.

[3] 冯霞,石超,丁文波,等.基于傅里叶变换的频谱分析法在X射线轮胎检测中的应用[J].CT理论与应用研究, 2014,23(3):453-458.

[4] 刘传才. 图像理解与计算机视觉 [M]. 厦门: 厦门大学出版社,2002: 33-45.

[5] 金向宁.子午线轮胎X射线检测设备的开发与研制[J].橡胶技术与设备,1998, 24(6):47-49

[6] 冯霞.基于数字图像处理的轮胎缺陷检测[D]. 济南: 山东大学, 2011.

[7]肖振,冯玉田.抵抗仿射变换攻击的图像归一化方法研究[J].微计算机信息, 2007,5(3):275-276.

[8] Rafael C.Gonzalez,Richard E,et al .数字图像处理(MATLAB版)[M].北京:电子工业出版社,2007:125-128.