环境——纸质包装品质量的隐形推手

贺士迎

印制工艺的不断推陈出新使得现在的纸质印刷品生产工艺也愈加复杂,环境温湿度的变化也在无时无刻对产品质量发生着影响。笔者通过对于北方一家印刷企业的温湿度变化情况进行了数月的跟踪之后,结合在实际生产过程中出现的问题撰写此文,旨在探讨温湿度对于纸品印刷的影响。

首先我们先分享一下在实际生产过程所遇到的事例:

事例一:酒箱尺寸变小问题:

我们针对客户机器包装的特点,经过多次的测试对酒箱的成型尺寸总结出了一个比较合适的浮动范围。但是有一次却突然接到厂家的投诉说酒箱尺寸缩水严重,导致机器包装生产效率下降,损耗变大,为此我们赶赴现场确认情况,发现有近2000个酒箱尺寸在长度和宽度方向缩水,比实验测定的下限尺寸小1~2mm。我们回到工厂通过分析发现生产工艺并没有问题,最后我们在生产时间上发现端倪,这些酒箱在裱纸时正好赶上夏天的阴雨天气,车间内的湿度高达86%,放置2小时后便进行了模切,酒箱在仓库放置两天后送至酒厂使用,而在仓库放置的这两天天气晴好,仓库内的湿度仅有30%,正是这种环境的突变导致了问题的发生。

事例二:铜版纸酒标遇到的贴标困难问题

我们印制的铜牌纸啤酒标,在灌装车间贴标使用时遇到皱标掉标的情况。我们在现场经过测试后发现,啤酒灌装车间的湿度在70%以上,而我们放置和生产车间的湿度为30%~40%,整箱的酒标在仓库打开时还都是平平整整的,但在打开包装在灌装车间放置半个小时左右,整沓的酒标便会产生两边上拱的变形情况,导致在贴标机上使用时出现皱标或掉标的情况。

以上两个事例只是我们在实际生产过程中遇到的普通问题,在分析问题和解决问题时,我们的环境监控和数据采集起到了重要作用。下面简单介绍一下我们的具体做法:

确定数据采集区域

笔者根据自己多年的工作经验和实践情况,结合印刷厂实际情况和易出现质量问题的工序,确定下面几个区域作为数据取样区:

1.原材料仓:记录金银卡纸、白板纸、瓦楞纸等纸张以及油墨、胶水等主要物料的仓储环境情况。

2.成品仓:记录成品在包装入库到出货的仓储环境情况。

3.印刷车间:记录胶印、上光、丝印工序的环境情况。由于本车间具有一定的密闭性,并且安装有中央空调以及循环加湿系统,对于温湿度的变化具有一定的人为可控性。可以和其他几个区域形成对比。

4.印后加工车间较为通透,密闭性较差,受到环境影响较为明显,确定以下几个加工区域进行取样:

①覆膜工序区域:记录水性覆膜和油性覆膜的环境情况。

②裱纸工序区域:记录卡纸对裱和卡纸瓦楞纸对裱的环境情况。

③模切工序区域:记录全自动模切的环境情况。

④糊盒工序区域:记录自动糊盒和手工糊箱的环境情况。

温湿度计的选用

所用的仪器为在市场上较为容易采购的数字型温湿度计,一方面此种温度计的功能较为全面,另一方面可以避免指针型温湿度在读数时所造成的认为误差。在将温湿度计放置到确定好得数据取样区域之前,先将这些温湿度计同时放置在同一区域24小时以上,观察每个所记录的数据情况,做到统一校准,使数据具有可对比性。

在放置温湿度计时将其悬挂于每个区域的中央位置,避免将温湿度计放置于角落或是有物体隔挡的位置。

数据采集情况

在数据采集过程中力争实现点与面的结合,使数据发挥更大的说服力,因为工作原因,在数据采集过程中只做到了每天一次的定时数据采集,利用温湿度计的记忆功能,记录区域内24小时的温湿度变化区间,同时记录外部天气变化情况,观察外界天气变化对于车间内温湿度的影响。

上面的两个图表是我们根据某月的监测数据而形成的。它反映了一个月内每一天的同一时间在车间几个监测位置的温度和湿度的变化情况,我们可以看到在外部天气的影响下,车间内部的温湿度发生的变化。我们再和实际的生产情况相结合,便可以将环境因素的变化和生产质量问题关联起来。

下面我们来简单的分析一下环境因素对于原材料和生产工艺的影响,以及我们怎么进行相应的调整。

对于纸张的影响

纸张纤维的纵向和径向对于湿度的敏感性存在较大的差异,遇湿后径向方向膨胀远大于纵向方向。在理论上我们认为纸张需要经过一个长时间吸湿放湿的过程才能达到平衡水分,这样会比较适宜印刷。但是在实际生产过程中,纸张从抄造完成到实际印刷使用所经历的时间很短,环境温湿度对于纸张的影响也就愈加明显。

环境温湿度对于纸张的影响主要有以下几点:

纸张的变形、翘曲

纸张在抄造过程中纤维形成了较为明显的排列方向,纤维极易吸湿变粗,而长度方向却变化较小,也就造成了纸张的非丝缕方向变形较为严重。当环境的温湿度发生较为明显的变化时,容易引起纸张的边缘翘曲,也就是我们所说的“荷叶边”。这将会造成印刷过程中的输纸困难,影响套印的准确。

现在票据印刷多用无碳复写纸,其上纸(CB)、中纸(CFB)、下纸(CF)因为涂布材料的不同以及涂布工艺的影响更容易产生变形。对于这种多联印刷的单据等产品,纸张变形,还将会影响到装订以及表格的对齐情况。

对纸张强度的影响

有效降低纸张的成本有助于企业实现利润最大化,现在的纸张在抄造过程中往往会使用多种纸浆混合而成。假如纸浆中使用的草浆比例较大,由于草浆的纤维较短,成纸后纤维间的结合力较差。环境温度较高,湿度较低时,纸张会因为失去水分而变的硬而且脆,纸张的抗拉强度会降低,在卷筒纸印刷过程中,由于较大印刷张力的存在,纸张的抗拉强度低时极易发生断纸的情况。

对印刷的影响

1.平版胶印是基于水油相斥的原理,实现油墨的转移。在印刷过程中,润胶液在PS版的非图文部分形成均匀的水膜,PS版的图文部分则均匀的涂布油墨。在胶印中,油墨和润胶液是在一个相对稳定的水墨平衡状态下转移到承印物上的。为降低其极性,润胶液中加入了一定比例的异丙醇等挥发性物质,温度较高、湿度较低时易造成异丙醇的挥发,影响到润胶液的效能,而导致印胶上脏等问题。

胶印油墨是黏、厚的膏状体,受到温度的影响也比较大。温度较高时油墨的流动性较好,在墨辊和墨池中的转移情况良好;在温度较低时,油墨的塑性较强,不易搅动。油墨在转移到纸张上之后,其干燥时间也受到温湿度的影响,温度高干燥时间较短,温度较低时油墨的的干燥时间延长。

2.丝网印刷油墨同样受到温度的影响,环境温度低油墨流动性差,油墨较为黏稠,不容易搅匀,为了搅匀油墨和利于其透过网布,需要在油墨中加入一定量的专用稀释剂,必要时还需要调整丝网刮刀的角度和压力。对于自干型丝印墨,温度低时油墨的干燥时间相对变长。温度低时,油墨成膜后脆性较强,在金银卡纸上的附着力稍差,膜层受外力易剥离脱落,需注意在模切时的压力,否则易产生压痕爆墨情况。

3.柔印墨的影响:柔性墨中的水性墨和醇性墨,其流动性较强,而且网纹辊、墨槽多暴露在空气中,温度高时易造成油墨中连结料等物质的挥发,影响色浓度,需要勤搅动油墨,并及时添加新墨。印刷停机时还需要马上清洗网纹辊,避免油墨干燥后堵塞网穴。

对上光的影响

上光我们主要针对水性上光以及UV上光而言,对于醇性上光以及油性上光,因为环保的要求其市场在缩水,我们不再论述。

水性上光所用水性光油为一种水溶性的乳液。我们通过胶辊或橡皮布将其转移涂布到纸张表面。温度低水油比较黏稠,流动性差,涂布在纸张表面易有各种不规则的条纹,而且干燥速度慢,或是产生假干的情况,导致粘连,此时我们需要在水油中加入一定比例的工业酒精调整水油的粘度和干燥性能。湿度过大时,水油上光表面的滑爽性降低,甚至会出现水油返粘,导致印品光油接触面产生粘连的情况。

UV光油同样在温度低时流动性差、黏度高,涂布后表面易有各种不规则的条纹而且光泽度不高,此时我们可以对UV光油进行水浴加热调节其黏度。UV涂布经紫外灯干燥后,若温差较大光油膜层易剥裂。

对覆膜的影响

较好的水性覆膜胶水的固含量一般在40%左右,有的固含量还低。不同的覆膜设备和人员操作,水性覆膜的胶水转移量在15~25g/m2。由于胶水中的水分被纸张大量吸收,所以纸张的变形情况较为严重,再加上表面薄膜的影响,所以覆膜后纸张的四周尤其是纸纹方向会表现为较为严重的向上翘曲,需对其进行较长时间的压放,即便如此纸张的变形仍比较严重,纸张的纵向和横向尺寸都会增加,会对后工序模切、击凸等工序产生一定的影响。

油性覆膜或是水性热覆,由于在覆合过程中高温的影响使纸张水分损失严重,在覆膜后纸张多呈现中间高两边低的拱形。

对裱纸的影响

在裱纸的过程中所用的胶水多为淀粉胶,在配比中25公斤胶粉可以配制100公斤左右的胶水,而在胶水涂布转移过程中针对卡纸和瓦楞纸不一样的楞型,每平方米的涂布量有一定差别,一般胶水的涂布量可以达到30~60g。无论是卡纸对裱还是瓦楞纸对裱,由于纸张接触到大量的水性胶水,都会产生严重的两边上翘的情况。若环境的湿度较大,那么不利于淀粉胶中水分的挥发干燥,影响到粘合的牢度,同时由于裱纸之后均需要对其进行长时间的重物压放,较高的湿度也会使瓦楞纸产生不同程度的塌坑情况,影响到成型后的承重情况。湿度较大时需要延长裱纸后的放置时间,待其干燥后方能进行后序的模切加工,否则会产生成型后尺寸缩水的情况。

对模切成型的影响

温度过高湿度较低时,纸张本身的水分较低其挺度变大,纸张的韧性较低,模切过程中比较容易出现纸张爆裂的情况。遇到“爆线”是我们可以通过调整模切压力、更换线条等工艺变更实施改进,而有时使用人工加湿的方法对区域内的湿度情况进行调节也是一种不错的方法。

对糊盒的影响

环境的温度对糊盒牢度影响较大,现在所用的糊盒胶水多为水性糊盒胶水,我们对糊盒产品做如下的测试:在烘干箱内放置半小时,温度为90℃时,纸盒糊盒处会出现弹开的情况。在冰柜中零下10℃的情况下放置24小时之后,纸盒糊盒处轻拍,出现开胶的情况。我们在冬季对机器糊制的纸盒,手工糊制的纸箱进行耐低温的跟踪测试发现,在持续5℃(以及更低的温度)的情况下放置24小时以后纸盒纸箱的挺度变大,糊盒处轻拍均容易出现开胶的情况。根据我们的实验跟踪,可以从以下几个方面入手防范冬季开胶的问题:

1.打磨糊盒处,破坏纸张表面的膜层或光油层,使纸纸粘合取代纸塑粘合纸油粘合,有利于提高粘合牢度;

2.通过更换涂胶轮等方式,增加胶水的用量;

3.使用预折功能,降低纸盒撑开时所用力度;

4.糊盒后,保证充足的压力和压放时间;

5.改善储存和运输条件,减少糊盒包装品在低温环境下的时间。

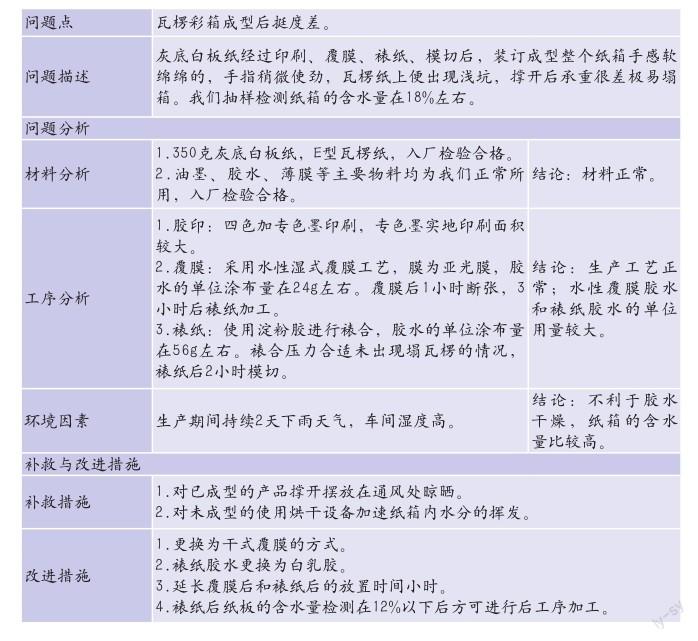

经过上面的简单分析之后,我们在对下面一个生产实例进行一下剖析:

这个问题可谓是在“天不遂人愿”的情况下而出现的一个典型事例,和我们开篇所提到的问题较为相似。经过以上论述,我们可以发现,环境的温湿度,从原材料到各个生产工序直至仓储,都会对纸质包装品发生潜移默化的影响,而所处的环境又非人为所能改变。我们在实际过程中充分认识并重视环境的影响,有利于我们在生产过程实施相应的改进与预防措施,有助于我们预防和解决出现的质量问题。