车间制造执行系统的设计与研究

张 蕾

(陕西国防工业职业技术学院 陕西 西安:710302)

随着市场竞争的日益激烈,制造企业分工越来越细,导致企业的内部关系、企业间的协作关系日趋复杂,对企业的日常管理也就提出了更高的要求。

作为制造企业的物化中心,车间不仅是生产计划的具体执行者,也是加工信息的直接反馈者。因此,对生产车间的管理是否可靠、有效,对生产信息的获取是否准确、及时,这些都将在很大程度上影响整个企业的生产效益。

XX车间是型号研制与批量生产任务的重点承担单元,其生产过程具有多品种、变批量、研制混线的特点,是典型复杂作业模式下的车间生产过程。近几年来,随着批次任务的增加,生产过程管理混乱、产品年产量不足的问题已经凸显,生产效率低下已经成了制约该车间生产能力的瓶颈。针对该企业车间管理的分散性、复杂性、随机性等特点,本文为其定制了一套新的车间制造执行系统(MES)。

1 系统总体设计

1.1 系统总体架构

该车间系统的总体架构如图1所示。

(1)表示层

即用户界面层,是用户与MES系统业务逻辑层交互信息的窗口,用来实现信息的录入、查询及监控、分析的可视化展现。

(2)业务逻辑层

图1 系统架构图

业务逻辑层是生产管理控制系统的核心,包括MES功能框架和组织管理两部分。

MES功能框架分为计划调度、加工反馈、生产监控、质量管理、资源管理五大模块。组织管理是针对使用MES系统的用户进行组织管理,包括组织机构建模、角色管理、用户管理与权限管理等。

(3)中间件服务平台层。

通过快速开发平台实现对企业生产管理控制系统的粗模型定制,从而生成企业MES应用模型,并编译部署,最终形成企业MES生产管理控制系统。

(4)数据库及运行平台层。

建立关系数据库,并在J2EE运行平台上进行开发。使用的数据库类型为OracleWeb服务器为Tomcat。

在美国, Kronospan公司决定进一步增加1.01亿美元对亚拉巴马州牛津的投资,共计达4.63亿美元。该扩张计划最初是在2016年年中宣布的,投资额为3.62亿美元,包括两条强化地板及浸渍纸装饰生产线、一条刨花板及热熔胶合层压生产线,以及合成树脂厂的扩建。

1.2 系统功能模块

本系统主要用来实现车间生产信息的管理功能,并能对工人的加工状态、任务完成情况、完工反馈以及生产计划的执行进度实时监控,为车间的现代化生产、管理提供技术支持。结合XX车间的实际生产特点,本系统主要包括以下几个功能模块,系统功能树如图2所示。

图2 系统功能树

(1)计划调度模块

计划调度模块主要包括生产计划管理、动态调度和工艺管理三个子模块。

生产计划管理子模块主要用来对车间现有资源的生产能力进行分析,并以此为依据对生产任务进行均衡,从而制定出可行的生产作业计划。另外,可以在保证工艺约束的前提下,通过手工拖动可编辑的甘特图实现加工顺序的调整,或为任务分配相应的制造资源。

动态调度子模块主要用来对生产扰动进行响应,并根据相应的调度策略对作业计划进行实时调整,以保证车间生产的顺利进行。

工艺管理子模块主要用来对现有的工艺信息进行维护,包括对工艺信息的增、删、改、查,以及对相应工序信息的维护,以作为后续工艺的参考模型。

(2)加工反馈模块

3生产监控模块

生产监控模块主要用来实现对人员状态、设备状态和生产计划执行进度的实时跟踪与监控,从而为合理安排生产提供可靠依据。

(4)质量管理模块

质量管理功能主要用来提供对生产过程中的首件检验信息、工序检验信息与零件终检信息的录入、查询功能,并将采集到的质量数据进行统计分析,最终以图表的形式展现出来。

(5)资源管理模块

资源管理模块主要用来实现对刀具信息、设备信息的管理。

2 关键技术

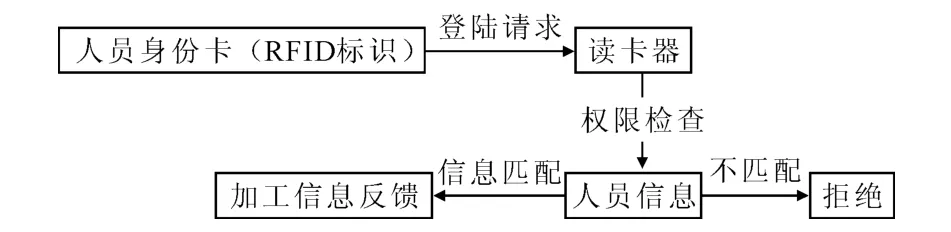

2.1 基于RFID的信息采集技术

RFID技术是通过读头和粘附在物体表面的物质间的电磁和电感耦合来进行数据通讯,以达到对标签物的非接触式自动识别的[1],故其具有安全性高、反应速度快、存储容量大、识别方式灵活[2]等优点,因此,本系统采用了RFID技术来对生产现场的数据进行实时采集。采集流程如图3所示。

图3 加工信息采集流程

车间的每位现场操作者都有一张身份识别卡。进行生产时,每位操作者通过刷卡进入到自己的工作页面,在该页面上显示有操作者本人的待加工任务、已完成任务(包括数量、质量信息等)。工人可以在自己的权限范围内对该页面上的动态加工信息进行读取和更新。

2.2 基于触摸屏的人机交互技术

由于触摸屏具有显示直观、操作方便、界面友好、功能强大、稳定性好等特点[3],故本系统以触摸屏作为生产现场加工信息的输入端和显示终端。

2.3 基于甘特图的生产监控和拖拽派工

本系统采用了基于甘特图的生产监控和拖拽派工。

(1)生产监控

基于甘特图技术的显示方式能够直观、明了的反映车间中每位操作者、每台设备、每个任务的现场加工情况及执行进度。在这种显示方法中,X轴是时间轴,Y轴是相应是任务、人员和设备(分别对应任务监控、人员监控和设备监控)。

通过任务监控,车间管理者可以在足不出户的情况下获取任何时间段内的任务清单,以及该清单上所有任务的具体执行者和具体执行情况;通过人员(设备)监控,车间管理者可以了解每位操作者(每台设备)在某个时间段内的加工状态(空闲/正加工/加工完成)。

(2)拖拽派工

拖拽派工采用了基于甘特图的可视化拖动编辑,直接将任务/工序拖拽到加工工人或加工设备上,相应的工人或对应设备的负责人将通过刷卡登录自己的工作页面获取派工信息,这样将极大的减少计调人员的工作量,有效的提高系统的易操作性。

2.4 功能模块的可重用性

本系统中的各功能模块是相互独立、功能完备的功能模型。在实际的应用中,可以根据企业的实际生产流程和特点进行功能组合,从而适应不同企业的需求变更,因此具有较好的可重用性。

3 结束语

本系统目前已经在某车间试运行结束,并已决定在其他车间进行推广运行。整个试运行期间,系统表现出了良好的稳定性和可靠性,在很大程度上改善了车间的生产管理混乱现象,提高了企业的生产运营效率,充分证明了本系统的实用性。

[1]杨川.RFID技术在制造业管理信息系统中的应用研究[J].自动化技术与应用,2008,27(9):98-100.

[2]周科,钟润阳,戴青云,等.基于RFID技术的离散制造业 MES系统设计与实现[J].企业管理与信息化,2008,37(19):5-7.

[3]杭久成,何卫平.浅析数控机床触摸屏人机交互界面设计[J].机械制造,2008,46(523):23-26.