浓缩倍率对金属铜腐蚀行为的影响

程 鹏 黄先球 付朝阳

(1.武钢研究院 湖北 武汉:430080;2.华中科技大学化学与化工学院 湖北 武汉:430074)

随着经济社会的高速发展,中央空调系统因其运行可靠、节约能源、投资较少、便于管理等特点得到了广泛的应用。金属铜因其良好的机械性能、塑性好、导热性、可焊接性、耐腐蚀等特点成为中央空调系统换热管设备和管道的主要材料。但金属铜属于活泼金属,其化学性质不是十分稳定,在中央空调系统的中性循环水系统中非常容易出现腐蚀问题[1-3]。金属铜的腐蚀导致设备能耗提高、失效、腐蚀破坏等问题以及所造成的直接和间接经济损失相当巨大,因此必须加强研究中央空调水系统的腐蚀问题,并积极寻找解决的办法[4]。溶液浓缩倍率是中性介质溶液中腐蚀的主要影响因素之一,本文采用失重法和电化学方法研究了模拟自来水环境中金属铜在不同浓缩倍率溶液中的腐蚀行为,研究结果对空调水系统管道的腐蚀与防护具有较大的理论和现实意义。

1 试验部分

1.1 失重法

试验基材为金属铜,其化学成分见表1。按照GB/T18175-2000《水处理剂缓蚀性能的测定旋转挂片法》,采用旋转挂片腐蚀试验仪进行失重法试验,试样尺寸为50mm×10mm×2mm,试样经丙酮除油、乙醇清洗等表面处理后放入真空干燥器中备用。实验介质为模拟自来水样,通过改变溶液中离子的浓度来配制不同浓缩倍率的试验溶液,试验温度为15℃,流速为0.8m/s,挂片时间为168h。实验结束后,从旋转挂片腐蚀试验仪中取出试片,用酸液、碱液和乙醇对试样进行表面处理,冷风干燥后置于真空干燥器中24小时后称重。

表1 金属铜试片化学成分

平均腐蚀速率按式(1)进行计算

式中:Vcorr为平均腐蚀速率(mm/a);ΔW 为平均失重(g);s为试片面积(cm2);t为试验周期(h)。

1.2 电化学测试

采用CS350电化学工作站进行电化学测试。采用经典三电极体系,以圆柱体型的金属铜试样作为工作电极,用环氧树脂封闭后保留0.785cm2的工作面积,辅助电极采用Pt电极,参比电极为饱和甘汞电极(SCE)。

动电位极化曲线测试的扫描速度为0.5mV/s,扫描范围为相对自腐蚀电位±100mV。在开路电位下进行电化学阻抗谱的测量,测量频率范围为10kHz-10MHz,施加幅值为5mV的正弦扰动。

2 结果与讨论

2.1 失重法

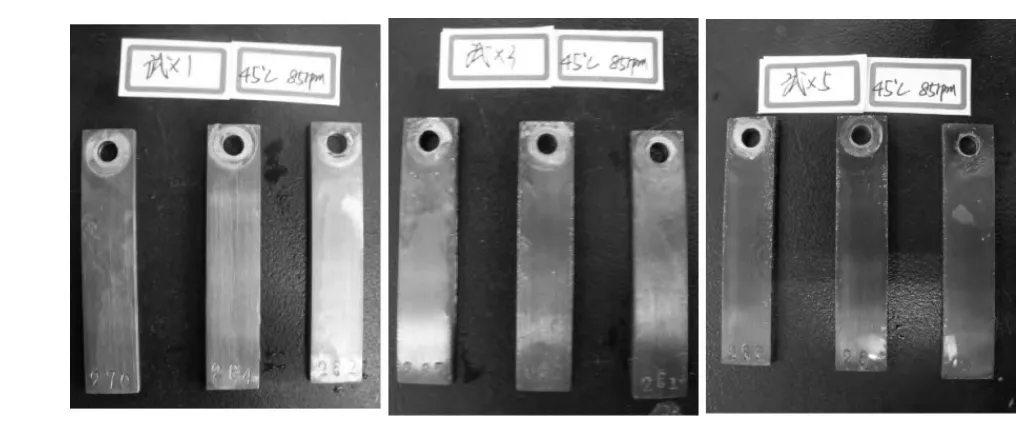

2.1.1 宏观腐蚀形貌

金属铜在不同浓缩倍率模拟溶液中腐蚀试验后的宏观腐蚀形貌见图1

图1 不同浓缩倍率溶液中铜的宏观腐蚀形貌

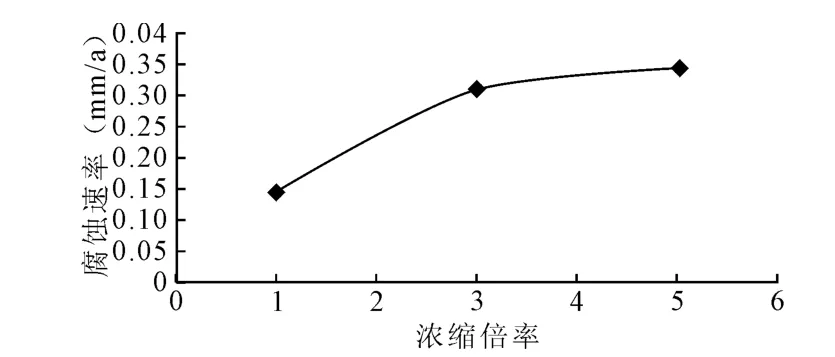

2.1.2 溶液浓缩倍率对铜腐蚀速率的影响

根据温度45℃、流速为0.8m/s时金属铜的腐蚀失重实验数据,做出金属铜与水样浓缩倍率(n)的腐蚀速率关系曲线。结果如图2所示。

图2 不同浓缩倍率水样中铜的腐蚀速率

对图2中数据进行多项式拟合,得到溶液浓缩倍率n与腐蚀速率Vcorr的关系式为:

由图1和2可见,金属铜的腐蚀随着溶液浓缩倍率的增大逐渐加剧,腐蚀速率逐渐加快,分析造成这种现象的原因可能是由于随着溶液浓缩倍率的增大,溶液中离子浓度增大,更多的氯离子等腐蚀性离子参与到电化学反应过程,导致金属铜的腐蚀速率加快。

2.2 电化学测试

2.2.1 极化曲线

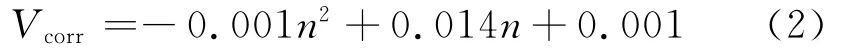

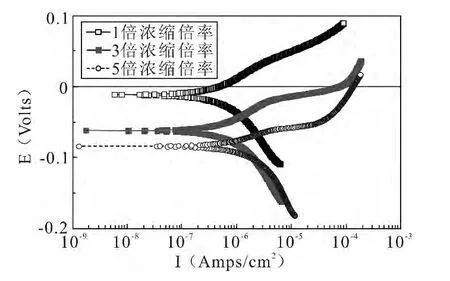

金属铜在不同浓缩倍率溶液中的动电位扫描极化曲线如图3所示,所得相关电化学参数见表2。

图3 铜在不同浓缩倍率水样中的极化曲线

表2 不同浓缩倍率下铜的极化曲线拟合参数

从图3和表2可以看出,铜在模拟水样中的自腐蚀电位随着溶液浓缩倍率的增大逐渐降低,而腐蚀电流密度Icorr则逐渐增大,分析造成这种现象的原因是,随着溶液浓缩倍率的增大,溶液中腐蚀离子浓度增大,电极反应的活化分子数增加,使得电极反应动力增强,在扩散作用下更多的氯离子扩散到金属铜表面的阴极区[5-6],导致铜的腐蚀速率加快。

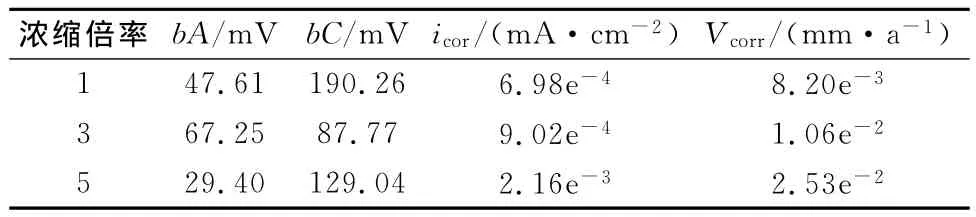

2.2.2 电化学阻抗谱

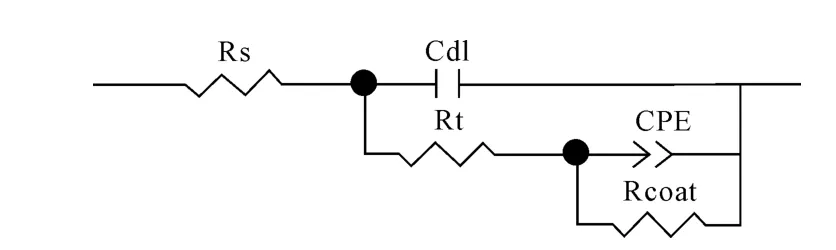

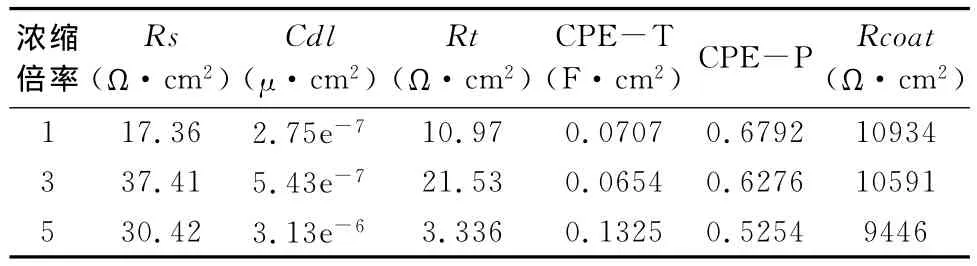

不同浓缩倍率溶液条件下,金属铜的电化学阻抗谱见图4。图5为其等效电路图,其中Rs为溶液电阻,Rcoat为膜电阻,Rt为电荷传递电阻,Cdl为双电层电容,CPE为常相位角元件,相关电化学解析数据见表3。

图4 不同温度下铜的电化学阻抗谱图

图5 电化学等效电路图

表3 电化学等效电路解析数据

由图4可见电化学阻抗谱中出现两个容抗弧,其中低频容抗弧反应的是电极反应的法拉第过程,由膜电容和膜层阻抗引起,高频容抗弧是由双电层电容引起的[7-8]。由电化学等效电路解析数据可见,膜电阻(Rcoat)随着溶液浓缩倍率的增大而逐渐减小,表明电极反应的阻力在减小,导致金属铜的腐蚀速率加快。电化学试验的结果与失重法的腐蚀趋势相一致。

3 结论

(1)溶液的浓缩倍率对中央空调水系统中金属铜的腐蚀行为有较大影响,溶液浓缩倍率增大,将导致溶液中腐蚀离子浓度增加,参与电极反应的腐蚀离子浓度增大,因而加速了铜的腐蚀。

(2)从电化学试验数据可以看出,随着溶液浓缩倍率的增大,溶液中离子浓度增大,更多的离子扩散到铜表面,电极反应的活化分子数增加,电极反应动力增强,膜电阻减小,电极反应阻力减小,金属铜的腐蚀速率逐渐加快。

[1]杨敏,王振尧.铜的大气腐蚀研究[J].装备环境工程,2006,3(4):38-45.

[2]魏君,梁成浩.循环水系统腐蚀分析和防护措施电化学保护和缓蚀剂应用技术[J].石油化工腐蚀与防护,2003,20(5):22-24.

[3]赵月红,林乐耘,崔大为.铜及铜合金在我国实海海域暴露16年局部腐蚀规律[J].腐蚀科学与防护技术,2003,15(5):266-271.

[4]何俊,于萍,罗运柏.铜缓蚀剂的研究现状与进展[J].材料保护,2006,39(4):42-47.

[5]张天胜,缓蚀剂[M].北京:化学工业出版社,2008.

[6]岳艳枝.新型铜缓蚀剂的缓蚀性能研究[D].中南大学,2011.

[7]曹楚南,腐蚀电化学原理[M].北京:化学工业出版社,2008.

[8]廖晓宁.铜及青铜合金在静态和动态薄液膜下的腐蚀行为研究[D].浙江大学,2011.