乳化液中铁粉对轧后硅钢表面质量的影响

李 岩,孙建林,陈婧玥

(北京科技大学材料科学与工程学院,北京 100083)

乳化液中铁粉对轧后硅钢表面质量的影响

李 岩,孙建林,陈婧玥

(北京科技大学材料科学与工程学院,北京 100083)

通过MRS-10A四球摩擦磨损试验机和MM-W1A立式万能摩擦磨损试验机对含有铁粉的KD-1乳化液以及新制备的相同体积浓度的KD-2乳化液进行摩擦学性能测试,采用LMS-30激光衍射散射式粒度分布测定仪测量KD-1乳化液中铁粉的粒径,最终通过四辊冷轧试验机检验乳化液中的铁粉颗粒对轧后硅钢表面质量的影响。结果表明:在含有铁粉颗粒的KD-1乳化液润滑下,钢球的磨斑痕迹较深、磨斑直径较大;KD-1乳化液的平均摩擦因数为0.100 7,比KD-2乳化液高22.34%,硅钢试样表面磨损量也比KD-2高出35%;KD-1乳化液润滑下冷轧硅钢板的轧后表面有明显的微裂纹及犁削缺陷。在高速冷连轧生产过程中,乳化液中铁粉浓度应小于150 mgL,铁粉粒径应低于3 μm,当铁粉含量过高时,可通过磁性过滤器或撇油方法来降低铁粉含量。

冷轧硅钢 摩擦磨损 乳化液 工艺润滑

电工钢也被称为硅钢,是制造电机、变压器和镇流器铁芯以及各种电器元件的最重要金属功能材料,是发展电力、家用电器、电讯、国防等工业不可缺少的铁芯材料。冷轧无取向硅钢是用冷轧工艺生产的一种软磁材料。其基板内部的晶粒位向在各方向上是均匀分布的,理想的无取向硅钢产品织构为{100}

冷轧无取向硅钢主要采用乳化液进行工艺润滑,乳化液润滑作用主要体现在轧制过程中硅钢和轧辊之间形成一层油膜,使得硅钢表面和轧辊之间的润滑处于液体润滑状态,有助于改善轧后硅钢表面质量,延长轧辊使用寿命,降低轧机能耗等[3-6]。在轧制过程中,硅钢表面残留的氧化铁皮以及轧制过程中断裂的晶粒会被夹带到乳化液中,这些铁粉会导致变形区内的摩擦因数发生变化,最终影响轧制工艺参数和轧后硅钢表面质量[7-8]。

本课题通过MRS-10A四球摩擦磨损试验机对含铁粉乳化液进行摩擦学性能测试分析,同时结合冷轧工艺润滑试验,考察乳化液中的铁粉含量及其粒径大小对轧制过程中摩擦因数的影响,最终通过控制铁粉含量及其粒径大小来保证轧制过程中稳定性及轧后带钢表面质量。

1 实 验

1.1 试验材料与仪器

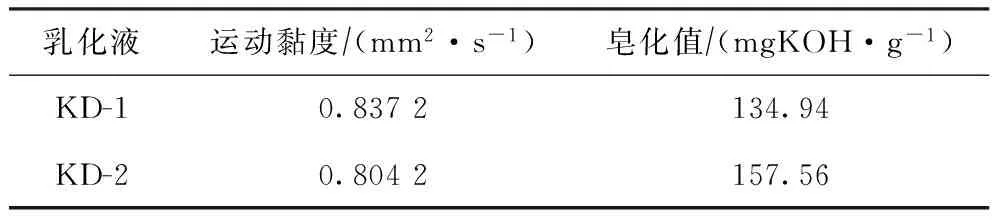

1.1.1 乳化液 KD-1乳化液:取自5机架6辊冷连轧机组,循环使用时间为半年,呈灰黑色悬浊液。由于实际生产过程中乳化液被循环利用,因此硅钢表面残留的氧化铁皮以及轧制过程中断裂的晶粒会被夹带到乳化液中,此外杂油及灰尘也会导致乳化液的颜色发生改变。KD-2乳化液:新制备的与KD-1相同体积浓度的乳化液,为乳白色液体。两种乳化液的主要参数见表1。

表1 乳化液的主要参数

1.1.2 MM-W1A立式万能摩擦磨损试验机 MM-W1A立式万能摩擦磨损试验机能在一定接触压力下,对滚动、滑动或滑滚复合运动的摩擦形式进行摩擦因数及磨损量的测试,具有无级调速系统,可在极低速或高速条件下,模拟硅钢在冷轧润滑条件下的摩擦及磨损。

1.2 试验方法

1.2.1 四球机摩擦学性能试验 在MRS-10A四球摩擦磨损试验机上,采用GBT 12583—1998方法,评价KD-1和KD-2乳化液的最大无卡咬负荷PB。在载荷为392 N、转速为1 200 rmin的条件下,进行60 min的长磨试验,确定摩擦因数,用于比较乳化液的摩擦学性能[9-10]。在轧制过程中油膜强度和摩擦因数不仅可反映乳化液在一定工况下的承载能力和减摩防黏效果,而且可反映吸附膜的特性。本试验中所采用钢球为上海钢球厂生产的一级GCr15标准钢球,硬度为HRC 61~65,直径为12.7 mm。

2 结果与讨论

2.1 摩擦学性能测试

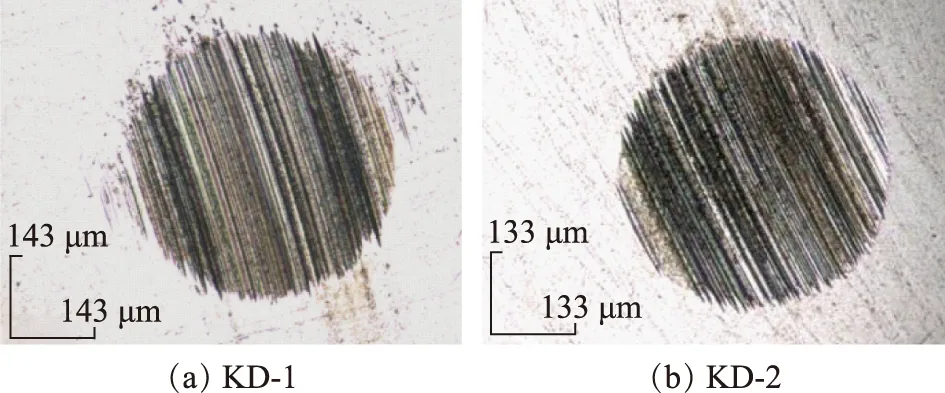

图1 不同乳化液润滑下钢球表面的磨斑形貌

由图1可知:在KD-1乳化液润滑下,磨斑的磨痕较深,磨斑直径较大,磨斑边缘不规整,出现了许多锯齿状划痕;在KD-2乳化液润滑下,磨斑的磨痕均匀平整,磨斑直径较小,磨斑形貌规整;KD-2乳化液的润滑稳定性比KD-1乳化液好。

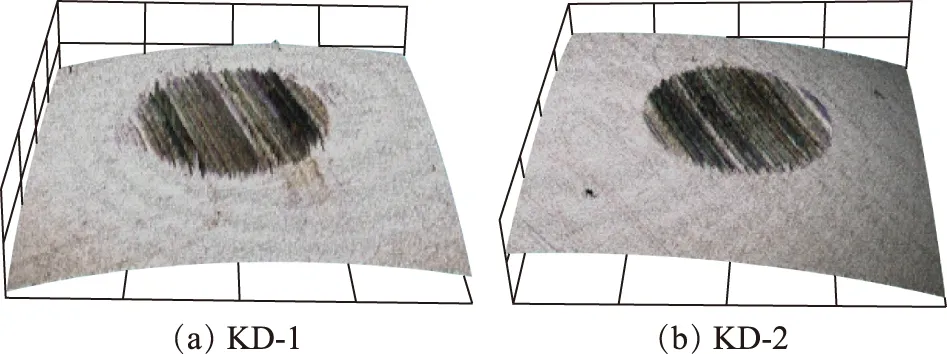

图2 不同乳化液润滑下钢球表面的磨斑三维形貌

由图2可知:在KD-1乳化液润滑下,磨斑表面起伏明显,有明显犁削划伤痕迹,磨斑边缘呈现锯齿状,这是由于乳化液中存在铁粉颗粒,且铁粉粒径大小不一,较大粒径的铁粉在高速摩擦过程中不仅造成钢球表面犁削划伤,而且影响乳化液的成膜能力,造成乳化液润滑稳定性变差;在KD-2乳化液润滑下,磨痕均匀平整,无明显犁削划伤缺陷。说明乳化液中铁粉含量及粒径分布对乳化液润滑稳定性有较大影响。

2.2 乳化液中铁粉粒度分析

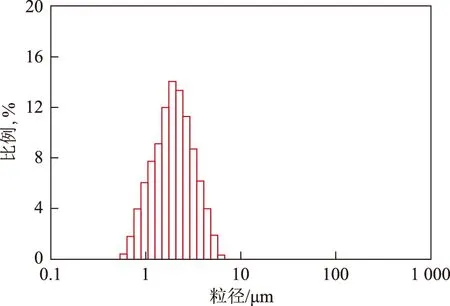

在高速冷轧硅钢过程中,由于轧制环境较为复杂,硅钢在轧制变形区内进行塑性变形时,会造成大量铁粉脱落,并被夹带进入到润滑系统中造成乳化液污染。此外,乳化液在循环使用过程中灰尘等杂质也会混入其中[11-14]。采用LMS-30激光衍射散射式粒度分布测定仪对KD-1乳化液中铁粉颗粒的大小及分布情况进行定量分析,结果见图3。由图3可知,KD-1乳化液中铁粉颗粒的最小粒径为0.36 μm,最大粒径为5.97 μm,乳化液中铁粉的粒度分布近似于正态分布,乳化液样品中有10%的颗粒直径在1.09 μm以下,峰值出现在1.53~2.55 μm,其平均粒径为2.028 μm,铁粉浓度为300.5 mgL。当KD-1乳化液的铁粉含量过高时,较大粒径铁粉容易在轧制变形区内与新生带钢表面发生划伤,此外铁粉颗粒还使摩擦副之间很难形成完整的润滑油膜,导致乳化液的润滑性能变差。

图3 KD-1乳化液中铁粉颗粒的粒径分布

2.3 摩擦磨损试验

摩擦磨损试验在MM-W1A立式万能摩擦磨损试验机上进行,采用盘-盘摩擦副形式,主轴转速为300 rmin,接触压力选择200 N,摩擦副材料选用45号钢为基座,上面通过黏合剂粘贴厚度为2.6 mm的无取向硅钢片。摩擦因数根据传感器检测的摩擦力矩和施加的试验力获得,即:

(1)

式中:M为摩擦力矩,N·mm;R为摩擦半径,mm;F为施加在盘试样上的轴向力,N。

材料的耐磨性采用磨损率来表示,通过测量盘试样摩擦前后的质量损失,按式(2)计算。

(2)

式中:ΔW为磨损质量损失,mg;F为施加在盘试样上的轴向力,N;l为磨损行程,m;ρ为材料的密度,gmm3。

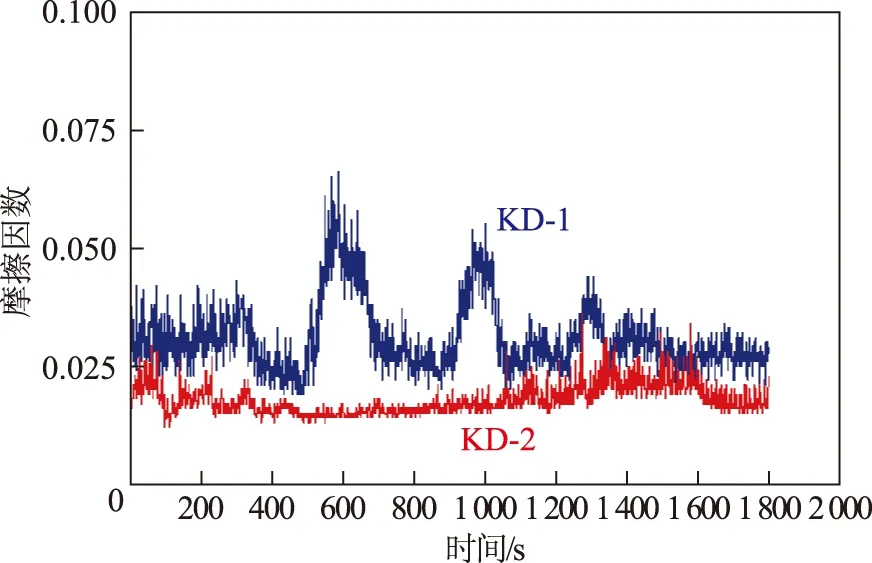

通过立式万能摩擦磨损试验机测量硅钢试样在不同润滑介质中的摩擦磨损,研究在相同载荷条件下摩擦因数的变化趋势,分析铁粉颗粒对乳化液润滑性及稳定性的影响。图4为在相同载荷下,不同乳化液的摩擦因数变化趋势。由图4可知:KD-1乳化液的摩擦因数波动范围较大,平均摩擦因数较大,为0.100 7;KD-2乳化液的平均摩擦因数为0.078 2,比KD-1的摩擦因数降低了22.34%。造成KD-1摩擦因数波动大的原因是乳化液中的铁粉颗粒,铁粉颗粒的混入不仅降低了乳化液的成膜能力,而且在载荷的作用下容易对轧件表面造成犁削划伤。采用式(2)对试样磨损量进行计算可知,在相同载荷条件下,与KD-2乳化液相比,KD-1乳化液润滑下试样的磨损量增加了35%。

图4 乳化液KD-1和KD-2的摩擦因数变化曲线

2.4 轧制润滑试验

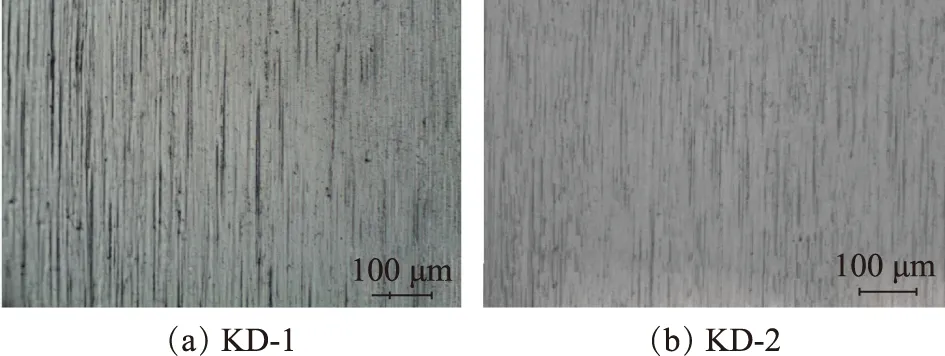

为了验证立式万能摩擦磨损试验机的测试结果,采用Φ170 mmΦ400 mm×600 mm四辊冷轧试验机,对乳化液进行冷轧工艺润滑试验,结果见图5。由图5可知:对于KD-1乳化液润滑下的冷轧硅钢板,由于KD-1乳化液中含有铁粉,导致其轧后表面有明显的微裂纹及犁削划伤,微裂纹主要是由于乳化液的润滑性能不佳所致,而犁削划伤则是乳化液中粒径较大的铁粉颗粒在载荷作用下与硅钢表面直接接触所致;对于KD-2乳化液润滑下的冷轧硅钢板,其轧制纹理清晰、划痕较少,没有发现微裂纹或犁削缺陷。

图5 不同润滑条件下无取向硅钢轧后表面形貌

乳化液中的铁粉颗粒在轧制过程中对摩擦因数及轧后带钢表面质量的影响程度主要受其含量及粒径分布的影响。根据现场实际生产数据回归得出,在高速冷轧无取向硅钢时乳化液中的铁粉浓度不宜超过150 mgL,当铁粉含量过高时容易发生团聚效应,使铁粉颗粒的平均粒径变大,而粒径变大后的铁粉颗粒会影响到乳化液的成膜能力,进而导致其在轧制过程中对新生带钢表面产生犁削划伤。此外,乳化液中铁粉含量过高时,易造成带钢表面出现含铁油层或使乳化液变黑,影响润滑性能,最终在轧后退火过程中产生黑斑缺陷。当铁粉浓度超过150 mgL时,可通过磁性过滤器或撇油方法来降低铁粉含量。此外,从铁粉粒径分布可知,粒径在1.53~2.55 μm范围内时其对摩擦因数的影响并不大,但当铁粉粒径超过3 μm时,在轧制过程中不仅容易在新生带钢表面产生划伤缺陷,而且还会破坏润滑油膜的连续性,造成轧后带钢表面质量变差。

3 结 论

(1) 高速冷连轧无取向硅钢时,乳化液中的铁粉浓度应控制在150 mgL以下,对影响润滑稳定性的铁粉含量及其粒径分布等参数的波动要进行快速调整,必要时可以通过磁性过滤器或撇油方法来降低铁粉含量。

(2) 当铁粉粒径在1.53~2.55 μm范围内时,其对轧制摩擦因数影响并不大,但当铁粉粒径超过3 μm时,会对轧制摩擦因数产生较大影响,使润滑稳定性变差,因此高速冷连轧无取向硅钢时要保证乳化液中铁粉粒径不超过3 μm。

[1] 刘光穆,刘继申,谌晓文,等.电工钢的生产开发现状和发展趋势[J].特殊钢,2005,26(1):141-144

[2] 孙建林.轧制工艺润滑原理技术与应用[M].2版.北京:冶金工业出版社,2010:139-151

[3] 戈晓达,孙建林,刘翘楚.乳化油配方优化及水质对冷轧乳化液稳定性的影响[J].石油炼制与化工,2014,45(12):75-78

[4] 王士庭,孙建林,赵永涛,等.板带钢冷轧乳化液稳定性与润滑性研究[J].石油炼制与化工,2010,41(4):58-62

[5] Akira Azushima.OW emulsion in cold sheet rolling[C].The Fifth Baosteel Biennial Academic Conference.2013:49-55

[6] 王冰,孙建林.含纳米ZnO水基轧制液的摩擦学性能研究[J].石油炼制与化工,2013,44(5):61-66

[7] Louaisil K,Dubar M,Deltombe R.Analysis of interface temperature,forward slip and lubricant influence on friction and wear in cold rolling[J].Wear,2009,266:119-128

[8] 孙桥,戈晓达,孙建林.乳化液浓度对板带钢冷轧润滑性能的影响研究[J].矿冶,2013,22:98-101

[9] Xia Lei,Sun Jianlin,Zeng Yingfeng,et al.Research on the relationship between molecular activity of additives and lubricating performance of aluminum rolling oil[J].China Petroleum Processing and Petrochemical Technology,2013,15(3):13-18

[10]Zhang Jie,Guan Tingting,Piao Jicheng.Reseach on friction properties of mineral lubricants in thin-film-lubricating regime[J].China Petroleum Processing and Petrochemical Technology,2014,16(1):90-95

[11]Ahmed R,Sutcliffe M P F.Identification of surface features on cold-rolled stainless steel strip[J].Wear,2000,244:60-70

[12]Xiong Sang,Sun Jianlin,Zeng Yingfeng,et al.Effects of corrosion inhibitors on lubrication performance of rolling oil for copper foil[J].China Petroleum Processing and Petrochemical Technology,2014,16(2):71-78

[13]易美荣,孙建林,张旭,等.环保型润滑添加剂对冷轧板带钢轧制液润滑性能的影响[J].石油学报(石油加工),2012,28(5):858-864

[14]Tieu A K,Kosasih P B,Godbole A.A thermal analysis of strip-rolling in mixed-film lubrication with OW emulsions[J].Tribology International,2006,39:1591-1600

INFLUENCE OF IRON PARTICLES IN EMULSION ON WEAR OF COLD-ROLLED SILICON STEEL SURFACE

Li Yan, Sun Jianlin, Chen Jingyue

(SchoolofMaterialScienceandEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083)

The tribological performance of emulsions with or without iron powder was tested by MRS-10A four-ball friction and wear testing machine and MM-W1A vertical universal friction-wear testing machine. The LMS-30 laser diffraction and scattering particle detection technology was applied in analyzing iron particle size in emulsions. The lubricating properties of the emulsions were conducted on a 4-high cold-rolling mill. The results show that the traces of steel ball grinding spot are deeper with a larger diameter using KD-1 emulsion containing iron powder. The average friction factor of KD-1 emulsion is 0.100 7, 22.34% higher than that of KD-2 emulsion. The wear loss of the silicon steel surface is 35% higher than KD-2 emulsion. Obvious abrasion wear and plough wear on the silicon steel surface with the KD-1 emulsion are observed. The experimental results indicate that the content of iron powder in emulsion should be less than 150 μgg with the particle size less than 3 μm in the high speed cold-rolled process. In addition, the content of iron can be reduced by magnetic filter or skimmers.

cold-rolled silicon steel; friction and wear; emulsion; process lubrication

2014-08-15; 修改稿收到日期: 2014-10-15。

李岩,在读博士研究生,主要从事冷轧板带钢新技术研究、金属轧制过程中的摩擦磨损与工艺润滑研究工作。

孙建林,E-mail:sjl@ustb.ebu.cn。