整车尺寸评估策略及指导

田克平

(泛亚汽车技术中心车身外饰部)

每个汽车企业都进行尺寸匹配评估,它是试生产过程的重要活动。但对评估发现的问题如何处理,选择修改零件、修改标准还是修改工装,未必每个企业都有明确方向。这不仅给问题的处理造成矛盾和混乱,也给正常生产的尺寸控制带来风险。因此,一个明确的尺寸策略是必需的。文章对3种常用的尺寸评估策略的特点和应用环境展开论述,使其能够合理地得到应用。

1 尺寸评估策略

尺寸匹配评估是通过零件到整车的拼装过程,发现尺寸问题,找出根本原因,并落实改进对策,即对相关零件、设计、工艺及工装等进行处理,最终使尺寸质量不断提升的活动。尺寸评估策略是指对评估中发现的问题的处理原则和方向,也是整个公司尺寸工作的总体原则。根据掌握的信息和资料,各汽车公司的尺寸评估策略差别很大,同一公司在不同时期、不同车型、不同阶段的评估策略也不一样。综合国内外汽车公司的尺寸评估发展过程,结合实际工作经验,采用较广泛的有功能性评估、名义值驱动和基于实际的功能性评估3种。

1.1 功能性评估

功能性评估策略是通过一套特殊的工装,用螺钉车方法拼装、评估零件,发现问题直接处理。评估由资深的专家担当,专家有权、有能力做出修改、不修改或修改哪个零件的决定。对超差不做修改的尺寸,给出偏差控制标准,落实在“部品检查表”中,作为正常控制标准。

功能性评估是以尺寸是否满足功能要求来判别零件、总成及整车尺寸是否可接受的尺寸策略。在这种策略指导下,零件尺寸不要求完全符合图纸的要求,也不以单个零件是否满足图纸要求为判断标准。在评估过程中,当零件和总成尺寸与图纸要求有偏差时,首先判断是否影响功能要求(匹配和装配),如果没有影响就接受。当有影响,需要修改零件时,不单纯以零件是否符合图纸要求为依据,而是根据修改的难易程度、时间长短及费用多少来决定修改哪个零件。功能性评估的流程,如图1所示,图1中PP为过程能力指数。

当功能性评估接受不满足图纸公差要求的尺寸时,该尺寸控制要求与原图纸不一致,因此必须调整控制标准。调整方法有公差调整和名义值调整2种。

公差调整是改变原有图纸尺寸的公差带。当评估发现,零件超出图纸公差,仍然不影响匹配和装配的要求时,就可以对原有的公差进行调整。如,软零件对总成的尺寸影响不大,就不再要求原图纸的公差,可适当放大公差控制范围。如图2所示,经评估发现,图2中点K到点M的面公差即使超出原公差±0.5 mm,对门总成的尺寸也没有影响,因此将其由“1 mm”调整为“1.5 mm”。

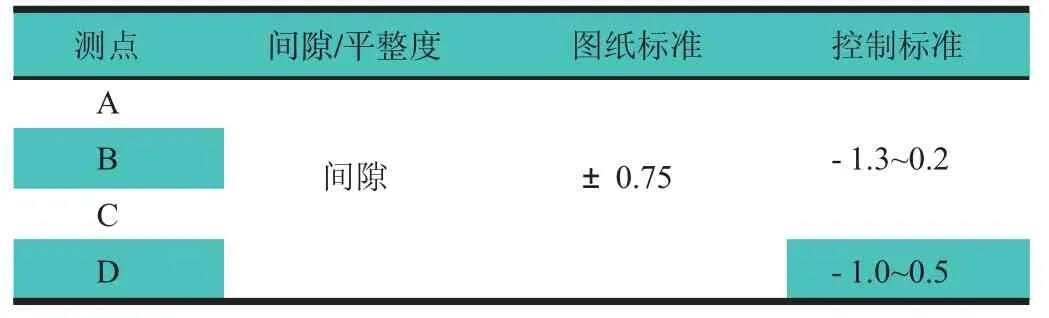

名义值调整是指原有的名义值偏移,公差带不变。名义值调整分为3种情况,第1种情况如一个零件尺寸偏差,与之相匹配的零件同样偏差,但匹配结果符合要求,此时2个零件尺寸保持不变,无需修改,仅零件的名义值做调整。表1示出某车尾灯控制标准。表1中,尾灯A,B,C,D 4个点的控制标准的调整是根据对应的侧围零件状态得出的。第2种情况为:零件(如薄板)发生偏差但不影响使用,这时基于原有公差带仅调整名义值。第3种情况是同时调整公差带和名义值,看实际结果而定。

表1 某车尾灯控制标准 mm

尺寸稳定(如PP>1.0)是实施功能性评估的前提[1]。尺寸不稳定,则修改零件或调整尺寸缺乏依据;另外,在稳定性没有系统验证前,依据阶段性的“稳定”尺寸修改零件或调整尺寸同样存在再次更改的风险。

控制标准调整后,新标准须严格执行,正常生产必须与之保持一致。要求修改时需进行再次评估。

功能性评估的尺寸策略也可以贯彻到前期开发图纸或控制标准中。欧系车企的“功能尺寸”[2]和美系车企的“子基准”尺寸就是功能性策略在前期文件中的体现。

功能性评估的优点为省时、省钱。缺点为:

1)评估过程中,供应商被动等待评估,而不主动改进零件,浪费零部件前期不断改进的时间;

2)在零件和工艺不稳定的情况下,很难有效评估是零件问题还是工艺问题,评估工作失去意义;

3)零件以阶段性的“稳定”尺寸作为评判依据来做决定,可能导致尺寸来回修改;

4)零部件可能存在几套“标准”(设计标准及制造标准),控制混乱;

5)多车型共平台背景下,相同零件在不同生产线的尺寸要求不一致,零件无法共用,售后无法互换;

6)修改的结果没有落实到数模,给后续改型升级带来麻烦;

7)需要经验丰富、训练有素的专业工程师队伍。

1.2 名义值驱动

名义值驱动是以图纸要求来判别零件、总成及整车尺寸是否接受的尺寸策略。在这种策略下,评判的唯一“标准”是图纸。尺寸匹配评估工作就是不断驱动零件、车身及整车来满足图纸要求。所有不符合图纸要求的尺寸都需要修改。名义值驱动流程,如图3所示。

在正式生产前,零件根据图纸要求测量合格交样。入厂后,主机厂再次对零件进行测量(供应商的测量数据供参考),然后在主检具上匹配评估。整个过程始终以满足图纸要求为原则。如不符合图纸要求,则指定更改尺寸。在正式生产中,同样按图纸要求控制各个级别的总成件。因此,在主机厂内部配备大量的检具及测量机等测量设备,用于前期测量和后期监控。

该策略的优点为:1)规范图纸“标准”的严肃性,有利于零部件持续改进,无需等待评估结果;2)尺寸要求明确,容易区分零件问题与工艺和工装问题;3)在同平台多车型,同车型多条生产线的情况下,零件通用性好,售后互换性好;4)评估人员的要求明确,主要工作是检查零件是否符合图纸要求,各方责任清晰。

其缺点为:1)由于冲压件和焊接件容易回弹和变形,为做到名义值,模具及工装改进时间很长,甚至存在报废模具的风险;2)对于单件尺寸不直接影响总成尺寸的薄板件,完全做到“名义值”没有必要,可能会使模具成本增加很多;3)过分强调零部件的“名义值”要求,可能忽视根本原因的分析,把次要原因作为根本原因处理,延误问题的解决时间;4)人员投入多;5)设备投资大。

名义值驱动策略下,“标准”必需充分考虑零件和工艺的特点,并合理制定。在虚拟分析的基础上,综合考虑零件特点、制造能力、生产成本及顾客的关注度等因素,才能制定出“合理”的标准。名义值驱动策略,在欧系企业中普遍采用。

1.3 基于实际的功能性评估[3]

基于实际的功能性评估是结合功能性评估策略和名义值驱动策略的一种策略。这种策略要求,在匹配评估活动开始前,严格按照图纸要求不断改进零件,直至零件交样;零件接收后,根据实际评估结果分别判别。其流程,如图4所示。

大量研究发现:冲压件很难做到“名义值”的要求,与机加工零件有很大差别;非刚性冲压件测量困难,必须放在检具上测量,检具本身精度会带到零件偏差中;零件的尺寸与总成的尺寸关联性不强,柔性薄板的尺寸很大部分是由焊接夹具决定。因此,钣金件很难也没有必要做到名义值;反之,如果没有名义值要求,尺寸就失去了基础。

与功能性评估过分依赖专家的情况不同,基于实际的功能性评估,由一个横向工作小组来完成。小组成员除了尺寸工程师外,包括产品工程师、供应商质量工程师及制造工程师等。交样零件要求明确,包括合格率(如>80%)和稳定性(如PP>1.0)。在零件交样前,对交样零件进行多次评审,发现问题,并帮助供应商不断改进,直至满足交样要求。

尺寸匹配评估方法不限于螺钉车,可以使用各种焊接工装,只要工装符合定位和精度要求,并经过验证合格即可。拼装过程以正常生产的工艺为主,以尽可能模拟正常生产进行评估;必要时,局部采用螺钉及铆钉等方法分析问题。

对于评估结果的处理,首先检查零件的交样报告,比较总成尺寸与零件尺寸的相关性;比较工装、模具及工艺等,综合平衡制造、成本、质量及进度等因素,对大的偏差,进行零件改进;对于小的偏差,实施“功能性评估”,调整控制值;介乎大小之间的偏差,深入评估后决定。另外,对厚度大、刚性强的零件实施“名义值驱动”,如A柱加强板和B柱加强板等;对厚度小的柔性零件实施“功能性评估”,调整控制值,如侧围内板和地板等。这里的“大”、“小”和“刚”、“柔”是相对的,不仅与零件厚度有关,还与零件结构、公差水平及匹配区域的重要程度等相关。由于最终决策需要综合协调车身、内饰、外饰,以及电子、空调、底盘、动力总成等,所以功能小组的团队合作和综合协调尤为重要。

需要指出的是,“零件的尺寸与总成的尺寸关联性不强”仅对“软”的零件。由于“软”的零件在夹具上可以用夹头加紧贴合基准,或跟着刚性零件走,因此可以通过增加基准面,使零件贴合,焊接后不再发生反弹影响尺寸,总成尺寸不受影响,检具也采取相同的方法。这类零件如侧围内板和地板等。

该策略的优点为:以名义值驱动开始,实际问题以功能性评估处理,在质量和成本上得到有机平衡。缺点为:对评估人员的要求高,需要具备综合评估判断和协调能力;团队必须高度合作;实际中很难把控“度”。

2 3种策略的相互关系

3种策略的相互关系,如图5所示。

1)纯名义值驱动:a.以零件公差为标准,持续驱动达到“名义值”要求。但是,不是要求零件每个尺寸都做到“名义值”,没有偏差。即使在公差范围内还是有偏差的,同样有接受的条件。越是刚性零件,越是要求“名义值”。b.时间越早,越要求“名义值”。当项目时间紧张时,采取局部的功能性评估。模具修改风险大,费用高的,也可调整标准。

2)基于实际的功能性评估:a.在评估开始前持续驱动零件达到公差要求。与名义值驱动要求一致。b.根据评估结果,大的偏差进行零件修改;小的偏差,实施功能性评估;其他情况则根据实际判别,决定修改零件、修模或者调整夹具。与功能性评估要求一致。

3)纯功能性评估:a.越是柔性零件越适合。即使如此,零件也需要“入门”合格率和稳定性要求,这与名义值驱动相似。b.修模或调整夹具由现场决定,但现场决定也必须基于零件实际稳定的尺寸。

3 尺寸匹配评估策略指导

文章从9个维度比较了3种策略的优劣,如表2所示。

表2 3种尺寸匹配评估策略比较

各公司在制定尺寸策略时,可以根据表2的9个方面综合考虑。

1)数模成熟度:数模越成熟,各个零件做到名义值出错的情况越小,越适合名义值驱动。数模容易出错时,即使符合图纸要求,结果也可能有问题,只能使用功能性评估。

2)工艺能力:当工艺不稳定,波动大,没有调整标准的依据,必须持续按图纸制造时,应实施名义值驱动。工艺稳定时,可以实施功能性评估,调整标准。

3)模具水平:模具水平越高,越可以使用名义值驱动。

4)工程师水平:工程师专业水平越高、经验越丰富及知识面越广,越适合使用功能性评估。

5)成本:如果成本低,减少修改费用,则使用功能性评估。但后续的返修工作多。

6)平台化程度:多车型共平台时,考虑零件的共用,必须实施名义值驱动。

7)零件级别:零件级别越低,后续影响的零件越多,此时采用名义值驱动。

8)零件柔性:软的零件适合使用功能性评估。

9)项目时间:越到项目后期,修改模具越困难,越适用功能性评估。

4 结论

通过比较分析名义值驱动、功能性评估和基于实际的功能性评估的特点和使用条件,基于实际的功能性评估综合了名义值驱动和功能性评估综合的优点,是较合理的尺寸策略,实际工作中可以灵活使用。

在数模成熟、模具工装能力强、平台化的背景下,名义值驱动的条件日趋完善,因此名义值驱动作为大多数车企的尺寸匹配评估策略同样符合当前的实际情况。不做任何分析,不管尺寸是否影响结果,一概要求做到“名义值”的做法,不仅对提升质量没有好处,还会造成成本的大幅度增加,有时还会忽视根本问题的原因分析,延误问题解决。

各车企需要考虑自身的实际,综合平衡,科学决策。同时,在实施过程中不断探索,积累经验,持续改进。制定适合自己公司特点,符合高质量、经济及高效要求的尺寸匹配评估策略。