悬浮床加氢裂化集总动力学模型的研究

张萍萍,杜 峰

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

悬浮床加氢裂化集总动力学模型的研究

张萍萍,杜 峰

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

在不同反应温度、氢初压条件下,通过高压反应釜对克拉玛依常压渣油进行加氢裂化实验,以此模拟悬浮床加氢裂化过程,并根据实验数据及实际工艺中对各种轻油产品收率预测的需求建立了悬浮床加氢裂化六集总(气体、汽油、柴油、蜡油、减压渣油、焦)动力学模型,用Matlab软件进行编程,采用最小二乘法对动力学参数进行估算,并进行误差分析。结果表明,建立的六集总动力学模型能很好地对各集总产品收率进行预测,计算结果与实验值基本吻合,大部分误差在5%以内。

悬浮床 加氢裂化 集总动力学 参数估算 误差分析

近年来,世界各国对轻质油品的需求日益增加,然而常规原油资源日益枯竭,世界原油不断向重质化、劣质化的趋势发展,再加上环保要求的不断提高,因此,应大力发展重油加氢工艺来提高重油的加工深度、提高轻油收率、增加经济效益[1-2]。悬浮床加氢裂化因其原料适应性强、轻油收率高、催化剂分散效果佳、经济效益好等优点[3],具有很好的发展前景,但也遇到了易生焦等瓶颈,加大对悬浮床加氢裂化动力学的研究对于反应器设计、操作条件优化等有重要的意义,可以为悬浮床加氢裂化工艺的工业化推广奠定理论基础。

悬浮床加氢裂化反应体系复杂,组分数目较多且各组分之间强偶联,各种可逆反应、顺序反应及平行反应同时存在[4],所以一般采用集总的方法。所谓集总,就是按各类分子的动力学特性,将反应体系划分成若干个集总组分,在动力学研究中把每个集总作为虚拟的单一组分来考察,建立集总动力学模型。Mosby等[5]建立了渣油加氢处理七集总动力学模型,杨朝合等[6]建立了渣油加氢裂化窄馏分集总动力学模型。刘晨光等[7]建立了孤岛渣油在分散型催化剂存在下的加氢裂化六集总动力学模型。本课题以刘晨光等的部分研究结果为基础,为满足实际工艺中对轻油各产品收率预测的要求,对产品进行更加细致的集总划分,建立悬浮床加氢裂化六集总动力学模型。

1 实 验

1.1 原料油性质

对克拉玛依常压渣油(KAR)的基本性质进行分析,结果如表1所示。

表1 KAR的组成与性质

1.2 实验流程

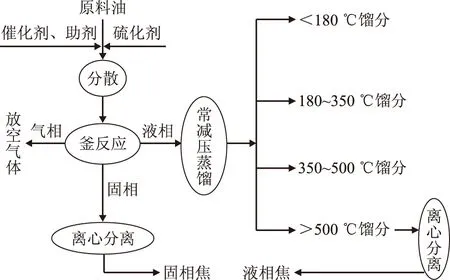

通过对KAR进行高压釜反应来模拟悬浮床加氢裂化反应过程,其中原料油的添加量为(200±1) g,实验流程[8]如图1所示。

图1 高压釜操作及产物分离流程示意

1.3 催化剂、助剂与硫化剂

催化剂采用实验室自制的油溶性钼镍复配催化剂(钼镍质量比为3∶2),加入量为150 μg/g;助剂为十二烷基苯磺酸钠(SDBS),添加量为200 μg/g;硫化剂为硫粉,添加量为400 μg/g。

2 集总动力学模型的建立

根据沸程划分集总,将反应体系划分为气体、汽油、柴油、蜡油、减压渣油、焦6个集总,并作如下假设:①生焦反应为表观二级反应,其它反应均为表观一级反应;②忽略催化剂的失活反应。

根据上述集总划分及假设,得到如图2所示的反应网络。

图2 六集总动力学模型反应网络

根据上述反应网络推导出如下的动力学方程组:

dx1/dt=k1x2+k2x3+k3x4+k4x5

dx2/dt=-k1x2+k5x3+k6x4+k7x5

dx3/dt=-k2x3-k5x3+k8x4+k9x5

dx4/dt=-k3x4-k6x4-k8x4+k10x5

dx5/dt=-k4x5-k7x5-k9x5-k10x5-k11x52

dx6/dt=k11x52

式中:xi(i=1~6)代表各集总质量分数,t代表反应时间,kj(j=1~11)代表集总间的速率常数。

3 模型参数估算

参数估算实际上是个最优化的问题,目标函数为实验值与计算值之间的残差,即:

采用最小二乘法,用Matlab软件进行编程,根据实验数据对参数进行估算。其中,动力学常数的普遍关系式可以表示成温度和氢初压的函数,即:

ki=Aie-Ei/RTPai

式中:Ai为指前因子;Ei为反应活化能;ai为氢初压指数;T为反应温度;P为氢初压。

由此可得如下关系式:

lnki与lnp、lnki与-1/T成一定的线性关系,根据估算得到的动力学参数k可以线性回归得出氢初压指数、活化能及指前因子。

4 结果与讨论

对氢初压为7 MPa、不同反应温度(420,430,440,450 ℃)条件下的KAR加氢裂化反应情况进行研究,反应时间分别为0,20,40,60 min,各产物收率如表2所示。

表2 不同反应温度下的产物分布

反应时间控制步骤如下:在其它实验准备工作完善之后,通过高压反应釜温度控制器对釜内的原料油进行程序升温,当反应体系达到要求的反应温度(如430 ℃)时,开始计时,这时的反应时间被认为是0,其它反应时间都是以此为基准进行相应的延长。

由表2可以看出,在不同的反应温度下,反应时间为0时,都有一定量的气体生成,在430,440,450 ℃条件下,反应时间为0时还有焦生成,说明反应时间为0时已经进行了一定程度的加氢裂化反应。在同一反应条件下,随着反应温度的升高,气体、汽油馏分、柴油馏分收率不断增加,蜡油馏分收率则略有减少,生焦量增加。因为悬浮床加氢裂化反应主要按自由基热裂化机理进行[9-10],自由基热裂化随着反应温度的升高而被促进,大分子自由基裂化成小分子化合物,气体、轻油收率增加,对于强放热的加氢裂化反应[11],温度升高不利于反应的进行,温度升高促进了裂化反应,大分子化合物,一方面裂化为小分子化合物一方面又发生了缩聚反应[9],生焦量增加。

对反应温度为430 ℃、不同氢初压(7,8,9 MPa)条件下的KAR加氢裂化反应情况也进行了研究,反应时间分别为0,20,40,60 min,各产物收率如表3所示。

表3 不同氢初压条件下的产物分布

由表3可以看出:在同一反应条件下,随着氢初压的增加,气体、汽油馏分、柴油馏分收率表现出减少的趋势;蜡油馏分收率增加,但变化较小;生焦量减少。

由于加氢裂化总体来说是分子数减少的反应,氢初压增加,对加氢裂化反应是有利的[11],但是氢初压增加导致氢自由基增多,会大大抑制烃自由基的裂化速率,后者的影响要大于前者,所以随着氢初压增加,气体、轻油收率减少,生焦量减少。

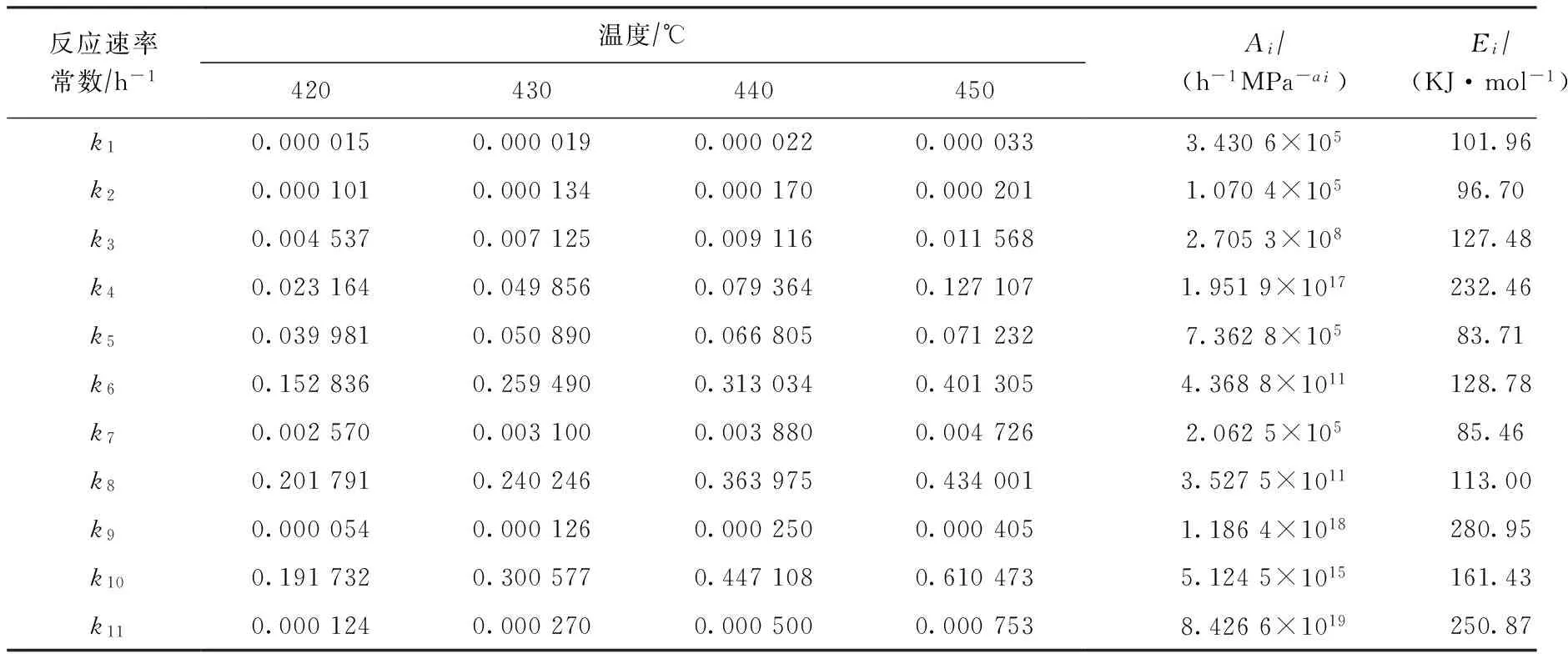

采用最小二乘法,通过Matlab编程对不同温度及氢初压条件下的反应速率常数进行估算,同时根据线性回归得到氢初压指数、反应活化能及指前因子,如表4、表5所示。

表4 不同氢初压条件下的动力学参数

由表4、表5可以看出,反应速率常数k随着温度增加而出现不同程度的增加趋势,随着氢初压的增加,k值略有减少,但幅度不大。从反应活化能来看,在本实验所提供的反应条件下,柴油→汽油、尾油→汽油以及柴油→气体的反应活化能较小,比较容易发生,而尾油→柴油、尾油→气体等反应的活化能较大,比较难发生反应。

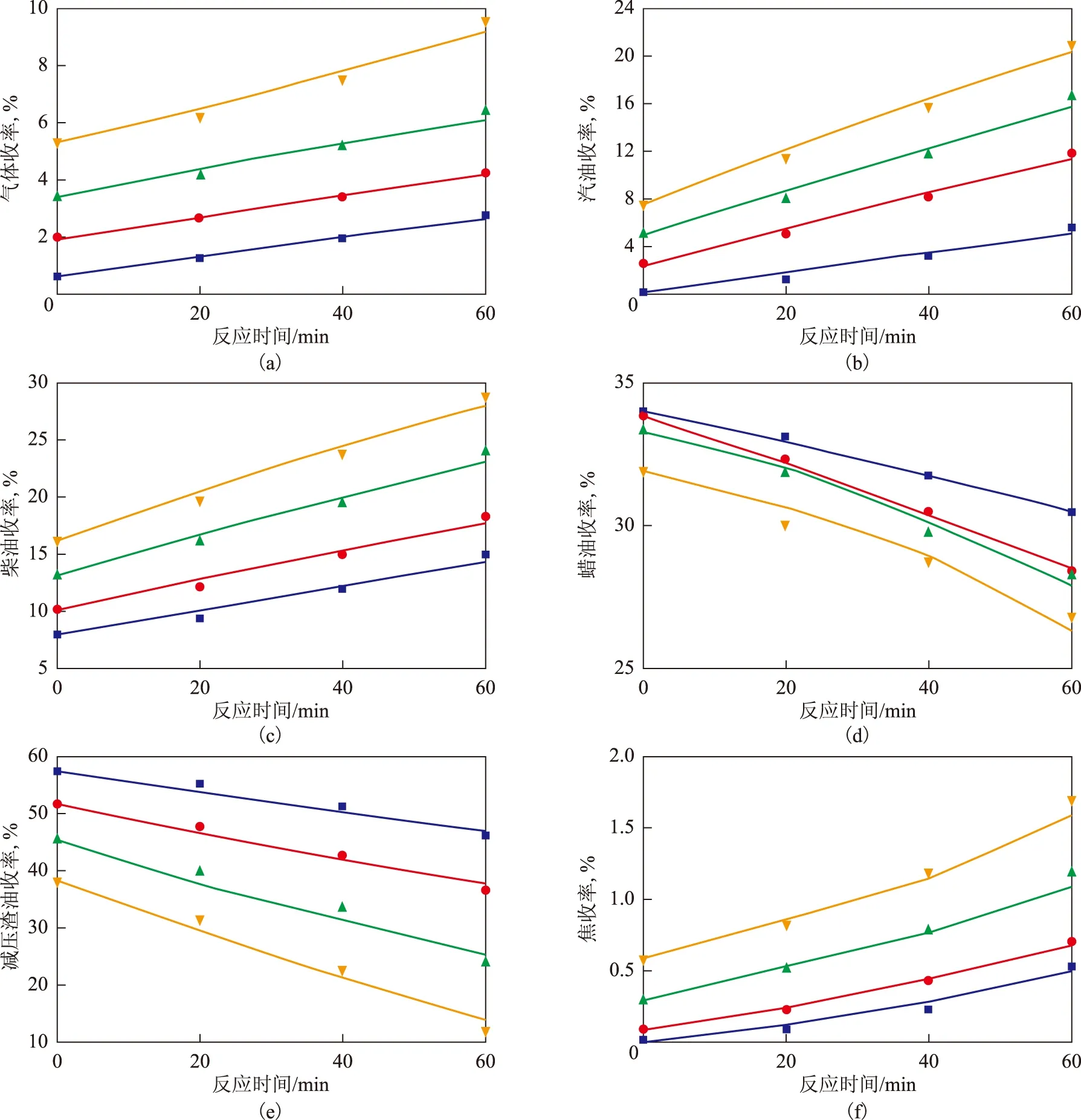

对氢初压为7 MPa、不同温度及反应时间条件下的估算误差进行了分析,结果见图3,其中实线表示计算值,点表示实验值。

以柴油集总为例,对其在各个反应条件下的估算误差[估算误差=(计算值-实验值)/实验值×100%]进行计算,结果如表6所示。由表6可知,除了420 ℃、20 min和430 ℃、20 min时的估算误差大于5%外,其余误差均小于5%,取其所有误差绝对值的平均值,得到的平均估算误差为3.03%。

经计算,其它集总的误差情况与柴油集总相似,各集总在各个条件下的估算误差大部分在5%以内,汽油的个别估算误差大于5%,但小于10%,各集总在所有反应条件下的平均估算误差分别为气体3.92%、汽油4.79%、蜡油0.79%、减压渣油4.25%、焦3.07%,可见估算结果较理想。

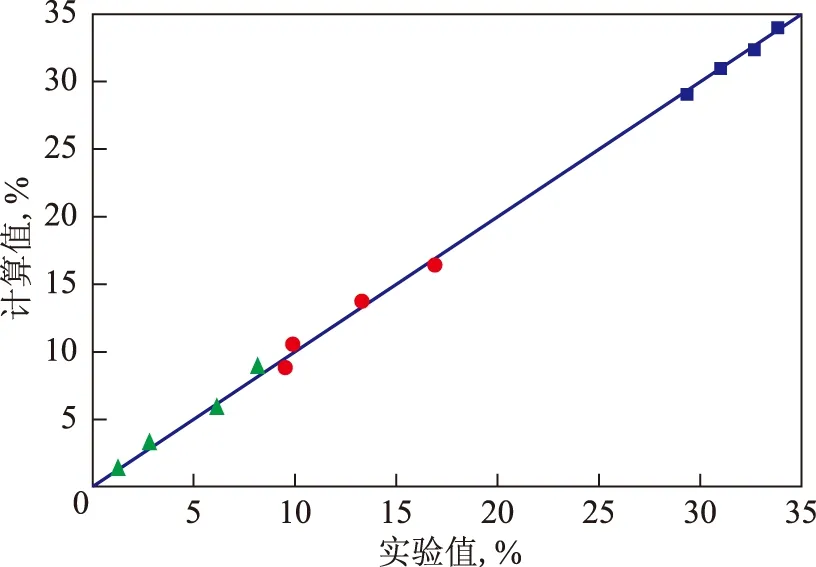

对435 ℃、7 MPa、反应时间0,20,40,60 min条件下的汽油、柴油、蜡油收率进行预测,结果如图4所示。由图4可知,数据点均匀分布在直线的两侧,汽油、柴油、蜡油在不同反应时间下的ycal/yexp

表5 不同反应温度下的产物分布动力学参数

图3 各集总收率的计算值与实验值对比

表6 柴油集总估算误差 %

平均值分别为0.980 4,1.004 5,1.005 5,说明预测值和实验值较吻合,所建立的六集总动力学模型能满足实际应用中对轻油产品收率的预测要求。

图4 435 ℃、7 MPa条件下汽油、柴油、蜡油收率的预测值与实验值对比

5 结 论

(1) 根据油溶性钼镍复配催化剂下KAR悬浮床加氢裂化反应规律,按照沸程划分集总,建立了六集总(气体、汽油、柴油、蜡油、减压渣油、焦)动力学模型。

(2) 通过Matlab编程,采用最小二乘法对模型参数进行估算,估算误差基本小于5%,所建动力学模型的合理性得到验证。

(3) 运用该模型对其它反应条件下的轻油收率进行预测,预测值与实验值吻合,说明该模型能满足产品分布预测需求,对悬浮床加氢裂化工艺开发具有一定的指导意义。

[1] 刘海燕,于建宁,鲍晓军.世界石油炼制技术现状及未来发展趋势[J].过程工程学报,2007,7(1):176-185

[2] 张德义.含硫含酸原油加工技术进展[J].炼油技术与工程,2012,42(1):1-2

[3] 方磊,郭金涛,吴显军,等.渣油悬浮床加氢研究现状及发展趋势[J].化工中间体,2008,4(9):4-8

[4] 翁惠新,毛信军.石油炼制过程反应动力学[M].北京:烃加工出版社,1987:4-23

[5] Mosby J F,Buttke R D,Cox J A,et al.Process characterization of expended bed reactor in series[J].Chemical Engineering Science,1986,41(4):989-995

[6] 杨朝合,徐春明,杜峰.渣油加氢裂化反应的窄馏分集总动力学模型:Ⅰ.加氢裂化反应的六集总动力学模型[J].石油学报(石油加工),1999,15(5):44-49

[7] 刘晨光,周家顺,阙国和,等.孤岛渣油在分散型催化剂存在下加氢裂化反应动力学的研究[J].燃料化学学报,1994,22(1):28-36

[8] 尚猛.油溶性催化剂和助剂在渣油悬浮床加氢裂化中的研究[D].青岛:中国石油大学(华东),2010

[9] 徐春明,林世雄.渣油加氢裂化反应机理的研究[J].石油炼制与化工,1995,26(9):52-57

[10]张数义,邓文安,罗辉,等.渣油悬浮床加氢裂化反应机理[J].石油学报(石油加工),2009,25(2):147-148

[11]张数义,罗辉,邓文安,等.辽河渣油悬浮床加氢裂化反应条件的考察[J].石油化工高等学校学报,2008,21(3):57-59

STUDY ON LUMPED KINETIC MODEL OF HYDROCRACKING IN SLURRY-BED

Zhang Pingping, Du Feng

(Chemical Engineering School, China University of Petroleum(East China), Qingdao, Shandong 266580)

Under the conditions of different reaction temperatures and initial hydrogen pressures, the hydrocracking of Karamay atmospheric residue is done in an autoclave in order to simulate the hydrocracking process in slurry-bed. Based on the experimental data and the demand of predicting the yields of light oil products in actual process, a six-lumped kinetic model (gas, gasoline, diesel, gas oil, vacuum residue, coke) of hydrocracking process in slurry-bed is established. The kinetic parameters are determined by the least square method with matlab software and the error is also analyzed. The results show that the model can well predict the yield of each lumped product and the calculation results agree with the experimental value and most of the errors are within 5%.

slurry-bed; hydrocracking; lumped kinetics; parameter estimation; error analysis

2014-12-29; 修改稿收到日期: 2015-03-10。

张萍萍,硕士研究生,研究方向为石油与天然气加工。

杜峰,E-mail:dufeng@upc.edu.cn。

中央高校基本科研业务费专项资金项目。