运用蒸汽蓄热器,优化蒸汽供热系统,提升轮胎产品质量

何大志,王镭

(四川轮胎橡胶(集团)股份有限公司,四川 简阳 641402)

运用蒸汽蓄热器,优化蒸汽供热系统,提升轮胎产品质量

何大志,王镭

(四川轮胎橡胶(集团)股份有限公司,四川 简阳 641402)

了解蒸汽蓄热器的工作原理,对我公司动力车间供气现在进行分析后,决定使用蒸汽蓄热器优化供热系统,改造后的供热系统对轮胎质量、经济、环境污染等都有很大的提高。

蒸汽蓄热器;负荷;节能;降耗

1 蒸汽蓄热器概述

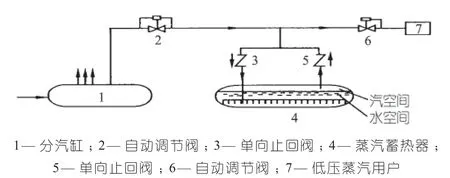

蒸汽蓄热器是热能的吞吐仓库,一般为卧式圆筒体,内装软化水。充热过程:当用汽负荷下降时,锅炉产生的多余蒸汽以热能的形式通过充热装置充入软化水中贮存,使容器内压力、温度上升,形成一定压力下的饱和水;放热过程:当用汽负荷上升,锅炉供汽不足时,随着压力下降,容器内的饱和水成为过热水而形成自蒸发,向用户供汽。通过蓄热器对热能的吞吐作用,使供、用热系统平稳运行,从而可使锅炉在满负荷或某一稳定负荷下平稳运行,一般可提高热效率2%~10%[1]。蓄热器中的水既是蒸汽和水进行热交换的介质,又是蓄存热能的载体。蓄热器工作示意图1。

2 目前我动力车间存在的供汽现状

图1 蒸汽蓄热器与汽源的并联结构图

根据记录的2014年4月23日蒸汽负荷曲线图如图2显示,在实际供汽生产过程中,出现了蒸汽汽负荷不均衡,且波动较大,波动范围的实际值在5.25~7.65 t/h之间, 波动率在19.4%~28%范围内,平均波动率为23.7%。用汽负荷波动对锅炉运行操作带来很大的不利因素,如不设法加以解决,势必造成如下的弊害:

(1)用汽负荷波动迫使供汽锅炉的负荷也随之波动。由于锅炉的蓄热量有限,当外界用汽负荷达到高峰或低谷时,锅炉的供汽压力往往随之升降,锅炉工难以跟随用汽负荷进行调整操作,锅炉的燃烧工况恶化,导致热效率下降。

图2 4月23日蒸汽负荷曲线图

表1 锅炉蒸汽、耗煤统计表

根据表1可知:2010年我公司锅炉平均热效率为63%,2011年我公司锅炉平均热效率为65%,2012年我公司锅炉平均热效率为63.5%,2013年1~8月锅炉平均热效率为56.7%。

(2)由于供汽锅炉的燃烧强度随用汽负荷波动而变化。有时赶火,猛加燃料,炉膛内燃烧剧烈,使炉壁过热;有时压火,炉膛内燃烧缓慢,炉膛温度下降。这样易导致锅炉炉墙开裂,炉管弯曲变形和水冷壁上结渣;炉内燃烧不尽,火焰延伸,可使蒸汽过热器或对流管超温。在如此工况下,易导致锅炉发生故障。

(3)锅炉蓄热量有限,遇高峰用汽时供汽压力下降和蒸汽严重带水,影响生产工艺,影响产品的质量和产量。

(4)锅炉的燃烧不稳定,燃料的燃烧与所需空气量失去平衡,发生不完全燃烧,造成环境污染。

3 改造方案

3.1 方案措施

为消除供汽锅炉负荷的较大波动,稳定供汽压力,提高锅炉的运行热效率,可在供汽系统中设置蒸汽蓄热器,使锅炉连续地按满负荷或某一稳定的负荷运行。当外界用汽负荷低于锅炉供汽量时,就将多余热能储蓄于蓄热器中;在发生高峰负荷,锅炉供汽不足时,蓄热器就释放出所蓄热能以补充不足。这样使锅炉负荷不必随用汽负荷的波动而波动,在稳定的燃烧工况下达到最佳运行热效率。

3.2 使用蒸汽蓄热器的效果分析

3.2.1 节省锅炉燃料

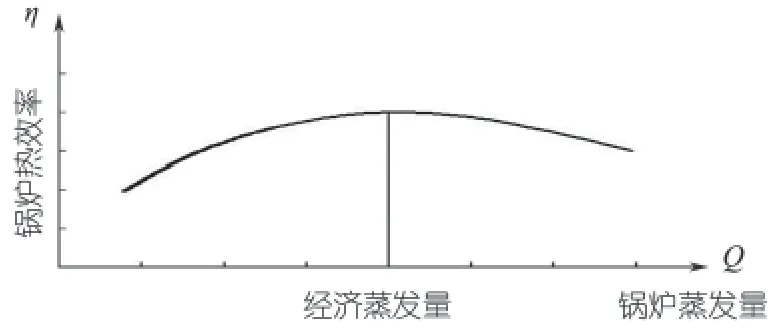

锅炉热效率曲线可参考图3。

图3 锅炉热效率曲线图

蒸汽锅炉的最佳热效率是在额定蒸发量以下或其附近,最佳效率区大概在额定蒸发量的85%~100%范围之内[2]。低负荷和超负荷时热效率均要降低,锅炉的热效率曲线呈抛物线形状。因此,锅炉在低负荷和超负荷运行时,锅炉热效率均会降低。

根据表1可知,2010年我公司锅炉平均蒸发量为额定蒸发量的87.3%;2011年为76.4%;2012年为77.2%;2013年1至8月只有72.2%。因此,我公司锅炉长期未能达到最佳经济热效率。

3.2.2 负荷波动对锅炉燃烧效率的影响

锅炉的运行热效率随锅炉负荷的变动而不同,一般按经济蒸发量连续稳定运行时效率最高。锅炉负荷急剧、频繁波动时效率较低,可参考锅炉负荷变化与效率关系曲线图[2],如图4所示。

图4 锅炉负荷变化与效率关系曲线图

在用汽负荷剧烈波动的供热系统中,供汽锅炉配用蒸汽蓄热器后,锅炉就不再追随波动负荷而变动蒸发量,基本上保持连续稳定的运行工况,这就避免了燃烧工况变动造成的各种热损失。

图5为2014年4月23日蒸汽负荷波动图,未用蒸汽蓄热器锅炉负荷随用汽负荷波动,于26.25~33.06 t/h之间波动,波动率在19.4%~28%范围内,平均负荷29.5 t,平均波动率为23.7%。装蓄热器后锅炉负荷基本稳定在29.5 t/h。

图5 4月23日蒸汽负荷曲线图

3.2.3 增大供热能力

当锅炉供汽能力低于用汽负荷峰值时,安装使用蓄热器,可使锅炉压力稳定,提高供汽量。避免为满足用汽峰值需求而额外增加一台锅炉的运行,而其余时间维持锅炉燃烧而导致的散热损失。

3.2.4 减少锅炉故障,延长锅炉使用寿命

在装用蒸汽蓄热器后,锅炉的负荷稳定,燃烧工况较好,蒸汽压力稳定,避免了不良情况现象。锅炉检修工作量减少,维修费用也随之减少,保证了锅炉的使用寿命,达到了良好的经济效益。

3.2.5 加装蒸汽蓄能器

通过加装蒸汽蓄能器保证了蒸汽的压力稳定,可提高轮胎年产量,更好的保证了轮胎质量。

3.2.6 有利于保护环境

通过观察发现。在锅炉工况稳定后,可以方便的控制风煤比,稳定鼓风引风比。不但改善了燃烧过程,更减少因不完全燃烧造成的环境污染。

4 经济效益分析

4.1 提高热效率,节约耗煤

用汽的尖峰负荷未超过锅炉最大产汽量,用汽的波动幅度也未产生不允许的锅炉压降幅度和压降速度,但用汽波动的频繁度很高(例如达到每小时4、5次以上的频率),对于这种情况,从节能的观点考虑,也应该装设蓄热器。因为在这种情况下,装了蓄热器以后,可以使锅炉出力稳定,避免了频繁增减出力操作过程中经常出现跑红火、冒黑烟和过大或过小的过量空气系数下运行,一般可以节能5%~7%以上[3]。

通过实施的“运用蒸汽蓄热器, 优化蒸汽供热系统”节能技改项目的完成投用,设备至今运行正常,通过专业实验对比,我公司增加蓄热器后,提高了锅炉热效率约5%。

节能计算:2012年蒸汽产量Q=234 640 t,耗煤量M=61 666 t,原煤发热量K=4 000 kcal/kg=4 000× 4.186=16 744 kJ/kg,蒸汽热焓值H=2 794 kJ/kg。

现锅炉平均热效率:

增加蓄热器后,提高热效率约3%,即热效率η=66.5%。保持蒸汽产量不变的情况下,年耗煤量为M´,即每年可节约煤量∆M=M-M´。

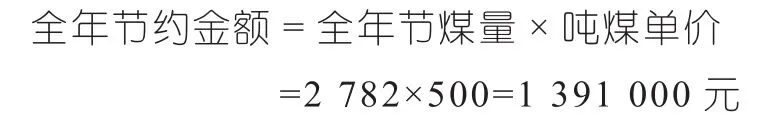

全年节约原煤2 782 t,吨煤价约500 元,

全年节煤价值1 391 000元。

4.2 减少一台锅炉运行,节约锅炉散热损失

企业的平均用汽负荷未超过部分几台锅炉的最大产汽量,但在短时间的尖峰用汽期间需要增加一台锅炉运行,而尖峰需汽量并不多,时间又短(例如每天1~2 次,每次2~3 h),通过装设蓄热器后可以不用每天短时间多运行一台锅炉,从而可以取得更大的节能效果[3]。

根据往年生产用汽需求,结合锅炉实际运行产汽情况(见表1)。近三年,动力分公司每年至少有4个月的时间要采取一大带一小的方案,即投入一台35 t/ h锅炉和一台10 t/h锅炉或一台25 t/h锅炉和二台10 t/h锅炉。而增加蓄热器之后既减少一台10 t/h锅炉运行,只投运一台35 t/h锅炉或一台25 t/h锅炉和一台10 t/h锅炉,节约了一台10 t/h锅炉运行时的散热损失。

一台10 t/h锅炉本身散热损失为1.7%[3],约为668 666.6 kJ/h,我原煤发热量按4 000 kcal/kg计算。则锅炉散热导致的煤耗:

吨煤价约500元,10 t/h锅炉120天散热损失价值约57 456元。

4.3 蓄热器的散热损失

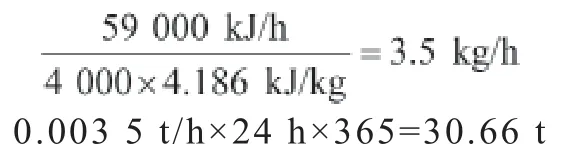

100 m³蓄热器散热量59 000 kJ/h[4]。我原煤发热量按4 000 kcal/kg计算,蓄热器运行一年的热损失,相当于耗煤:

吨煤价约500元,则蓄热器年散热损失价值约15 330元。

4.4 运行成本投入

日常管理与一般压力容器管理相同,不需增加人工管理;消耗水、电量极低可忽略。

4.5 维修投入

运行方便,基本不维修。

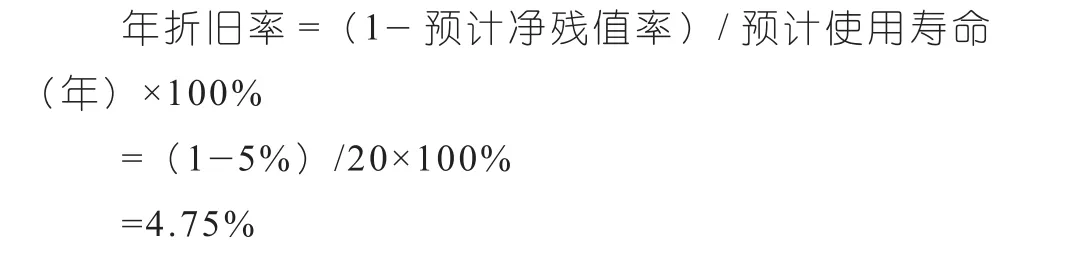

4.6 折旧费用计算

折旧计算:蒸汽蓄热器一般可稳定运行20年,

预计净残值率为5%,预计使用20年,

则年折旧费85 500元。

4.7 其他节能计算

多运行一台10 t/h锅炉时,需要经常压火,压火过程中不产生蒸汽,造成的燃煤损失、锅炉辅机电耗、人工费难以统计,故未纳入节能计算。

4.8 投资预算

主体为一卧式圆筒形压力容器,一般用Q325制造,内部装有充热和放热设备,外部设有人孔、液位计、控制阀门和安全阀门等。

蓄热器设计、制造、安装费用约150万;土建设计施工费约30万;合计180万。

4.9 经济效益分析结论

综上所述,使用蒸汽蓄热器后每年可节约费用约1 347 626元,一年半即可收回投资。

[1] 杨兴成,王占义. 锅炉负荷变化对运行效率的影响及控制[J].应用能源技术,2001.2.

[2] 程祖虞. 蒸汽蓄热器的应用和设计[M]. 机械工业出版社出版社,1986.12.

[3] 陈波. 蒸汽蓄热器在轮胎生产中的应用[J]. 橡胶科技市场,2008.6(11).

[4] 王孟浩. 添锅炉,还是装蓄热器 兼论蓄热器的散热损失[J].华东工业锅炉,1992.(4).

Using steam accumulator, optimizing steam heating system, improving quality of tire products

Using steam accumulator, optimizing steam heating system, improving quality of tire products

He Dazhi, Wang Lei

(Sichuan Tire & Rubber (Group) Co., Ltd., Jianyang 641402, Sichuan, China)

This paper describes the working principle of the steam accumulator. After analyzing the status of power plant gas supply, we decide to use steam accumulator to optimize heating system. Tire quality, economic, and environmental pollution have been greatly improved after the transformation of the heating system.

steam accumulator; load; energy saving; consumption reducing

TQ330.8

1009-797X(2015)21-0074-05

B

10.13520/j.cnki.rpte.2015.21.015

(R-03)

何大志(1984-)男,大专学历,工程师,主要从事橡塑装备创新管理与维修。

2014-08-14