抗菌UV油墨折叠纸盒安全印刷新选择

汤树海+段华伟

随着人们生活水平的不断提升,消费者对商品包装的卫生要求越来越高,我公司本着保护消费者健康和满足消费者需求的原则,积极创新,研制出一种抗菌紫外线干燥油墨(抗菌UV油墨),并率先应用于折叠纸盒印刷,赋予折叠纸盒较强的抗菌性能,有效切断了病菌在折叠纸盒上的传播途径,保障消费者健康。而且,我公司就该项技术申请了国家发明专利“一种抗菌紫外线干燥油墨及其制备方法”(专利号:ZL201210422539.7),并获得了授权。本文中,笔者将对该油墨的制备过程、印刷适性及抗菌性能进行深入探讨,以期为业内同行提供有益的参考。

制备过程

1.主要材料

山梨酸钾(纯度>98%);双乙酸钠树脂(纯度>98%);颜料:联苯胺黄;UV连结料:环氧丙烯酸酯、聚氨酯丙烯酸酯;光引发剂:安息香双甲醚;稀释剂:三羟甲基丙烷三丙烯酸酯。

2.主要设备

JFA-Ⅱ自动涂膜机、电热恒温培养箱(DH2500AB)、瑞智净化工作台(VD-650)、旋转流变仪(NEW DV3T)、pH计(PHS-3C)、涂4号杯黏度计、ATP荧光法细菌检测仪(BLW-0401)、电子分析天平(JF2004)、光泽仪(JFL-B45°)、三辊研磨机(S65)。

3. 制备步骤

(1)将山梨酸钾、双乙酸钠以7∶3的比例进行复配,加入去离子水,混合搅拌均匀。

(2)将UV连结料投入反应釜加热,当温度达到120~130℃时,停止加热,当温度降至110℃时,将光引发剂投入反应釜中搅拌均匀。

(3)继续降温至100℃时,依次加入颜料、稀释剂。

(4)再继续降温至60℃时,加入步骤(1)制备得到的复配抗菌剂和稳定剂、蜡、流平剂、消泡剂,搅拌均匀后用三辊研磨机轧制,分散均匀即得到细度为15~25μm的抗菌UV油墨。

印刷适性及抗菌性能分析

油墨的印刷适性对印刷过程及印刷质量有着重要影响,油墨必须与印刷要求相匹配。下面,将抗菌UV油墨在我公司承接的“双喜(阳光好日子)”硬盒上进行试印刷,并对影响抗菌UV油墨印刷适性的黏度、干燥性能以及两种常见的食品污染菌大肠杆菌、金黄色葡萄球菌的抗菌性能进行了测试分析。

1.黏度

在印刷过程中,对抗菌UV油墨的黏度要求很高。如果黏度过高,会导致油墨的转移性能变差,易造成脏版和糊版等质量问题;黏度过低,则会造成印刷色彩较浅、网点扩大、传墨不均等质量问题。根据GB/T 13217.4《液体油墨的粘度检验方法》,一般黏度应控制在25~35s。

在室温25℃下,利用涂4号杯测试不同比例抗菌UV油墨和稀释剂所制备的抗菌UV油墨的黏度,每组抗菌UV油墨的黏度都是测试3次后取平均值,测试结果如表1所示。

从表1可以看出,当稀释剂比重增加时,抗菌UV油墨的黏度明显下降,这是由于加入稀释剂后,环氧丙烯酸酯、聚氨酯丙烯酸酯被稀释,造成整体体系膨胀,黏度迅速下降,但黏度仍保持在25.1~35.4s范围内,符合凹印UV油墨的使用标准。

2.干燥性能

由于凹印机的印刷速度较快,而一般凹印墨层厚度为10~20μm,有的甚至达到40μm,如果墨层的干燥性能不好,易发生擦花、墨层光泽度变差、抗拉强度不够,以及过油走色等常见的质量问题,因此需要抗菌UV油墨要能满足印刷速度快的需求,墨层干燥速度也能达到印刷性能的要求。

为此,我们在25℃室温条件下对抗菌UV油墨的干燥性能进行了测试,结果显示,抗菌UV油墨的初干性为20μm,彻干时间为45s,具有干燥快、成膜后光泽度好的特点,有效克服了凹印墨层厚、干燥慢的难题,比较适合凹印生产。

3.抗菌性能

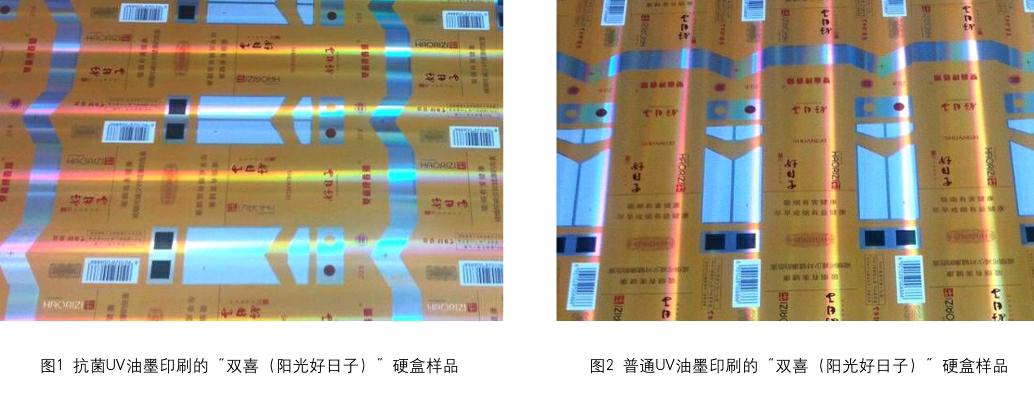

抗菌性能是评价抗菌UV油墨印刷出来的产品是否具有杀菌、抗菌性能。根据GB/T 21510-2008《纳米无机材料抗菌性能检测方法》,将制得的抗菌UV油墨放置一个月后,在“双喜(阳光好日子)”硬盒上进行印刷得到样品,与采用普通UV油墨印刷的样品进行外观对比,无明显色相变化,如图1和图2所示。同时,测试对大肠杆菌与金黄色葡萄球菌这两种常见食品污染菌的抗菌效果,每组抗菌UV油墨的抗菌率都是测试3次后取平均值所得,结果如图3和图4所示。

从图3和图4中可以看出,随着复配抗菌剂的加入,印刷样品对大肠杆菌与金黄色葡萄球菌的抗菌率呈上升趋势,且呈正比关系。当加入量达到7%时,抗菌率为98%,当加入量达到10%时,抗菌率高达99.9%。这是因为山梨酸钾具有氧化作用,与微生物酶系统中的巯基结合,可破坏酶系统;而双乙酸钠从分子结构上讲,是有短氢键结合的双分子盐,含有可释放的游离乙酸分子,能渗入微生物组织的细胞壁,干扰细胞内酶的体系,从而使细胞内蛋白质变性,进而抑制微生物的生长。两者复配结合,能达到较高的抑菌目的。

综上所述,抗菌UV油墨能赋予食品、药品等商品的折叠纸盒以高效的抗菌性能,从而避免折叠纸盒因病菌的滋生而导致包装内装物变质。由于采用的抗菌成分是食品级抗菌剂,显著提高了折叠纸盒的卫生性能,延长了商品的货架期,从而保障消费者的健康安全。 endprint

endprint