液压支架关键零部件材料性能分析及工艺研究

任怀伟

(天地科技股份有限公司开采设计事业部,北京100013)

1 液压支架失效形式及影响因素

液压支架是煤矿生产中的重要设备,是支撑、维护顶板和保障井下安全生产的关键[1]。液压支架主体部件可分为结构件 (顶梁、掩护梁、连杆和底座)以及立柱、千斤顶两类,其失效形式和影响因素也各不相同。

随着工作面推进,上覆岩层周期性断裂,来压强烈,支架必须承受这种反复冲击的影响。当液压支架承受载荷和冲击后,其应力高于材料的屈服极限后就会发生塑性变形,从而产生破坏。同时,随着采煤机的前进,支架要随之“降立柱-前移-升立柱-增阻支护”循环工作,总是处于减压卸载、增阻加压的状态。而低周疲劳 (条件疲劳极限)的特点之一就是作用于零件、构件的应力水平较高,支架的受力特点说明其有很强的低周疲劳特性。液压支架结构件本身是由高强板焊接而成的,随着材料强度级别的提高,其屈强比越来越大,裂纹敏感性越来越高,焊接性能越来越差,其疲劳性能会呈下降态势,而焊接更是加剧了硬度条件的不均匀性,因而液压支架尤其是高端液压支架很容易发生疲劳破坏[2]。由此可见,液压支架的结构件主要破坏形式是塑性变形和疲劳失效。

立柱、千斤顶的失效形式主要有橡塑类密封件损坏、管路及接头连接件损坏、钢质导向件损坏,以及缸、柱损坏等四类[3-4]。其中,第四类失效是导致立柱损坏的主要因素。而且由于该类部件成本高 (一般占立柱造价的60% ~80%),给企业造成的损失也是最大的。缸、柱损坏主要表现为密封配合表面锈蚀、拉划碰砸伤、镀铬层起皮脱落等,此外还存在少量涨缸和变形。影响立柱、千斤顶缸体性能的主要因素包括立柱本身的基体材料、井下生产环境及表面处理工艺等。

2 液压支架关键零部件材料性能分析

液压支架主要是由中厚钢板焊接而成,其在井下承受着巨大的载荷和冲击,需要具备很高的强度和抗冲击能力。因而,材料的力学性能和质量对于液压支架性能的优劣具有决定性的影响。

2.1 液压支架结构件材料性能分析

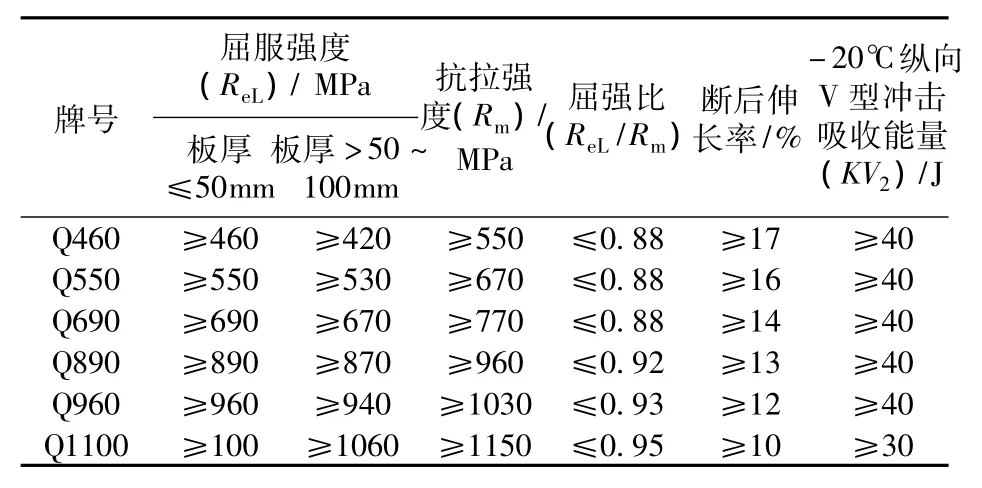

截止到上世纪末,国内液压支架所用板材一直为16Mn。随着近年来煤矿生产能力的大幅提升,液压支架的支护阻力越来越大,重量不断增加,给支架生产、运输带来很大困难。为了降低支架重量,必须提高材料的强度等级。在上世纪九十年代,开始推广使用15MnVN,WH60等45kg级的高强度钢板[3]。2002年以后,国内生产能力较强的煤机企业陆续开始选用Q460,Q550,Q690等高强度钢板。目前,Q690已在高端液压支架中得到广泛应用。更高强度等级的Q960,Q1100等则在推杆等局部少量采用。不同等级、不同厚度规格的液压支架用高强度钢板的力学性能见表1[5]。

表1 液压支架用钢板牌号及力学性能

美国、南非、德国等采煤先进国家广泛采用高技术、高性能和高度自动化的设备,为保证支架在工作过程中结构强度的绝对可靠,因而大量采用高强度钢板。钢材强度的屈服极限达到700~1000MPa。如德国目前多用STE700级 (屈服强度σs≈690MPa,抗拉强度σb=700~930MPa)钢材,DBT公司生产的WS1.7掩护式液压支架主要结构部件就采用了高强度优良钢板STE700,其用量占总重的70%,中强度钢板STE500(σs≈500MPa)及一般钢板STE360(σs≈345MPa)分别只占14%和16%[6]。由于材质优良,强度大,主要焊接结构件的使用寿命可保证在井下工作循环次数大于30000次。同时,选用高强度钢板使得支架单重只有20.38t,较其他具有相同参数的支架轻1.5~2.2t。

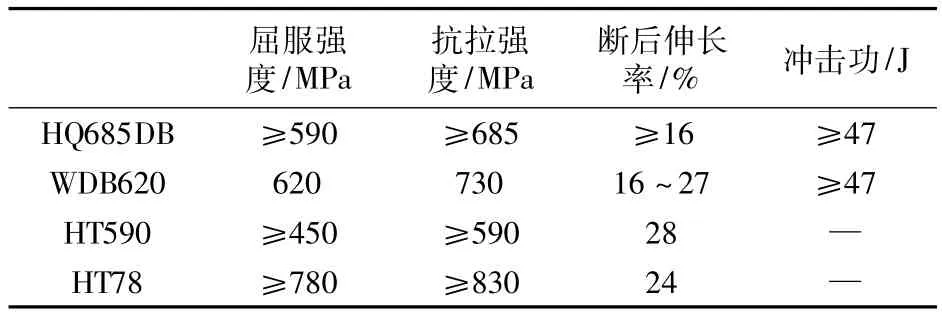

随着液压支架用钢强度等级的提升,其轧制和焊接加工的难度越来越大。国内外都在开发多种低裂纹敏感性、易焊接的高强度钢板,如国内宝钢的Q550CFD 和 Q690CFD 等、舞 阳 的 WDB620[7]和WH80Q、鞍钢的超低碳贝氏体钢HQ685DB(2004年用于山西晋城的首套国产大采高适用支架ZY8400)和HQ785DB、武钢的HQ785D等。国外如日本生产的HT590和HT780、德国Dillinger生产的Dillimax550和Dillimax690、瑞典SSAB生产的WELDOX700等,都具有焊接裂纹敏感性指数低,焊接性能优良等特点。部分钢材的力学性能见表2。

表2 国内外低焊接裂纹敏感性钢板力学性能

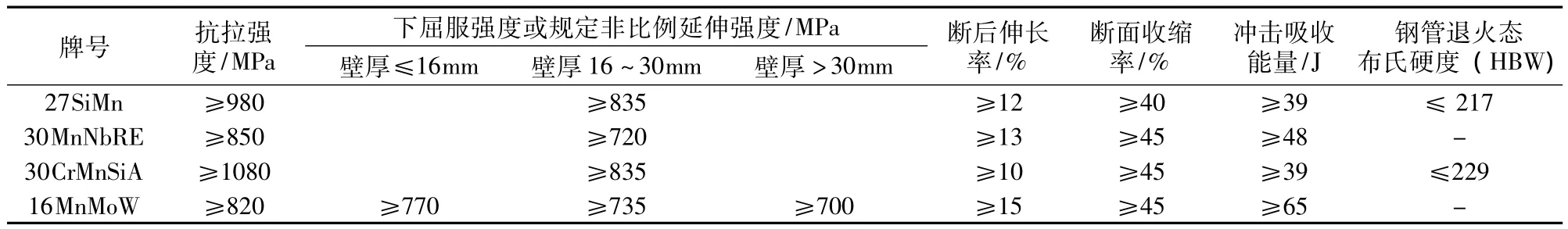

2.2 液压支架立柱、千斤顶材料性能分析

立柱、千斤顶是液压支架的核心动力部件,其所用无缝钢管是保证其有效发挥功能的关键。目前国内大部分采用的钢管是27SiMn材质,其调质性能好,加工工艺成熟,但抗腐蚀性能不足。国内大型煤机企业正在逐步研发其替代材料,并应用于12000kN以上的高端液压支架产品中。目前在用的液压支架用无缝钢管力学性能见表3[8-9]。此外,郑煤机还单独研发了ZDQ700缸体材料,其抗腐蚀性能和力学性能均能够满足高端液压支架的要求。

表3 液压支架用钢管的力学性能分析

国外液压支架立柱、千斤顶采用的材料,其准确成分目前还无法获得,但通过某进口支架缸体材料力学性能分析,以及淬透性、焊接性能、耐腐蚀性能的试验研究,其各种材料特性都较国内产品好,如表4所示。

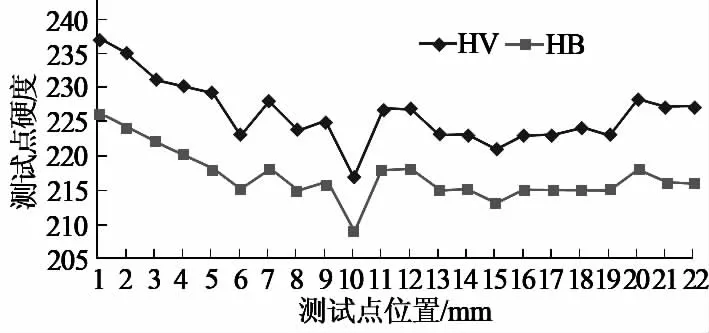

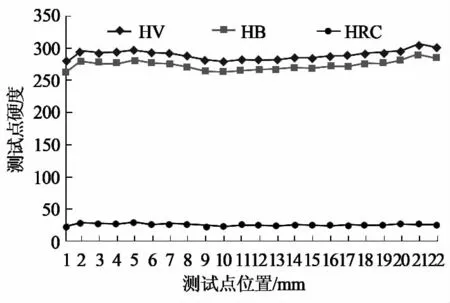

图1和图2为某进口支架外缸和中缸硬度测试

表4 某进口支架缸筒部分力学性能分析

图1 外缸筒横截面由外向内硬度测试分布曲线(壁厚32mm)

图2 中缸筒横截面由外向内硬度测试分布曲线 (壁厚35mm)

结果。从图中可以看出,进口产品热处理后材质硬度一致性非常好,因而缸体在承受液体压力后,其内部应力也很均匀,不会产生局部应力集中而造成损伤。

3 材料性能及工艺对液压支架可靠性和寿命影响

目前,国内液压支架用钢的强度等级已经和国外产品差距不大,但在材料性能、质量稳定性和加工工艺方面还有较大劣势,并严重影响着产品的可靠性和寿命。

3.1 材料质量稳定性影响

材料质量稳定性直接影响着液压支架的可靠性,尤其是产品的延伸率、应变硬化指数和垂直各向异性指数等参数对支架结构件的力学性能影响最大。板材的技术含量和质量稳定性最能体现一个国家钢铁行业的技术实力。国外板材生产的标准要求高,在各品种、牌号、规格产品的每一项性能和质量参数,在每一炉罐号、每一带卷的全部长度与宽度上保持均匀、稳定、连续和一致,材料质量的稳定性非常好。

国内钢铁企业虽然在冶炼、轧制技术及装备等方面都有了长足的进步,宝钢等大型企业也能够生产出高品质的特殊钢材;但在工业用大批量的钢板生产方面,产品质量稳定性还不够。因此,液压支架结构件则可能出现随机的质量和可靠性问题。

3.2 材料性能影响

国内钢材在强度、韧性等指标方面与国外产品基本一致。但煤矿地质条件复杂,设备在井下要承受巨大的压力、冲击以及大量的SO2,H2S,Cl-,SO等介质的腐蚀,因而对材料抗疲劳破坏、裂纹敏感性、耐腐蚀等特殊性能都有很高的要求[10-11]。国内钢材往往在这些指标方面有所欠缺,因而设备可靠性和使用寿命始终落后于进口产品。

3.3 加工工艺影响

材料加工工艺是影响煤机产品可靠性和寿命的另一重要因素,机加工精度、立柱表面处理、焊接、热处理等都是关键工序。例如,立柱、千斤顶基体发生腐蚀的部位往往是自身存在缺陷的部位,有机械加工产生的凹坑、应力疲劳腐蚀点、晶粒粗大处、表面裂纹等[12]。材料加工质量的高低会对设备的性能产生很大的影响。

国内外液压支架在材料和加工工艺方面的差距造成了产品可靠性和使用寿命上的差别,这就是我国虽然是煤机装备第一生产大国,但产品始终在低端徘徊,且附加值不高的主要因素。因而,研发新材料和先进工艺技术是增强产品可靠性和寿命的核心,是提升产品品质、提高产品竞争力的关键。

4 提升液压支架产品性能的材料及工艺技术

4.1 高性能钢板生产技术

解决材料质量的稳定性问题,需综合采用组织细化、固溶强化、沉淀强化和相变强化等技术,兼顾强度、韧性、焊接性及其他性能参数相互关系,合理匹配参数间的消长与平衡。例如,为充分利用微合金元素的综合作用,降低钢的碳含量及碳当量、改善焊接性能,宝钢采用两阶段轧制和冷却TMCP(Thermo-Mechanical Control Process)技术,利用厚板轧机的强力轧制和强制冷却技术,充分细化钢的微观组织结构,在大幅度提高强度的同时,保证了良好的低温韧性;同时,不断优化轧制、冷却工艺参数及其匹配关系,改善钢板板形[13]。

通过改善钢板成分、控制轧制工艺和冷却工艺的生产参数,解决钢板通常存在的力学性能波动和平直度差等问题,实现稳定的工业化批量生产,为液压支架结构件提供性能稳定的高质量材料。

4.2 新型防腐工艺

立柱、千斤顶内外表面一旦锈蚀,就会像磨料一样加速密封件磨损,所以防腐尤为重要。立柱和千斤顶的活塞杆、中缸及活柱等外露表面必须要经过防腐蚀处理。电镀技术是最常见的防腐技术。一般常见的立柱、千斤顶中的环套类零件多采用锌镀层,活塞杆、中缸及活柱外表面采用铬镀层。然而,由于电镀层较薄、硬度也不够,井下立柱千斤顶表面腐蚀、损伤情况时有发生,而且电镀工艺环境污染较为严重,因此有必要研究新的防腐技术和工艺。

(1)激光熔覆技术 激光熔覆技术是通过在基材表面添加熔覆材料,并利用高能密度的激光束使之与基材表面薄层一起熔凝的方法,在基材表面形成与其为冶金结合的添料熔覆层,使工件表面耐腐蚀、耐磨损和抗冲击性能大大增强[14]。

目前,立柱激光熔覆加工已经在液压支架再制造过程中开始应用,取得良好效果,如图3所示。但激光熔覆较电镀成本高,原因在于熔覆金属硬度大,后期加工难度大;且熔覆厚度较厚,后期加工量也较大。

图3 立柱外表面激光熔覆加工

(2)不锈钢保护层技术 不锈钢保护层技术也称为不锈钢包覆工艺,可用于缸筒内部及活塞杆和中缸外圆的防腐。不锈钢保护层是一种高性能防腐贵金属保护层,可根据母材规格形状进行加工。实现这种保护层有2种方法:卷焊法和强力旋压法。强力旋压法又分为内径旋压和外径旋压2种,分别用于缸筒内表面和活塞杆外表面[15]。

不锈钢保护层技术特别适合于复杂的高腐蚀性条件下使用,可大幅提高缸筒的防腐性能和可靠性。不锈钢保护层耗能低,不会造成环境污染,但其加工技术要求高,成本较高,且其与基体的结合度无法达到冶金结合的程度,应用受到一定限制。

(3)刮削滚光工艺技术 受限于国内基础工业的水平,国产立柱、千斤顶加工制造的精度及粗糙度普遍不高,严重影响了产品性能的发挥,降低了产品质量和使用寿命。珩磨和滚压是最为常用的两种精加工方法。立柱表面粗糙度应保持适度的值,太大会损坏密封,太小储油性能不好同样会有问题。珩磨加工工艺效果较好,但加工效率太低;滚压加工效率高,但要求加工前的表面也要达到较高的表面粗糙度,否则滚压效果难以保证。为此,引进了刮削滚光的方法。

刮削滚光是把粗镗、半精镗、精镗、滚压4道工序合并为一,利用工作时工件对镗滚压头上滚柱的反作用力来支承镗滚头,这样既保证镗刀的稳定切削,提高镗杆的刚性,又使镗削和滚压得以同时进行,提高生产效率。刮削滚光加工效果与珩磨相近,粗糙度能达到Ra≤0.6um左右,缸筒外表面硬度提高约30%,表面疲劳强度提高25%以上,且其加工效率较珩磨高出几十倍。油缸经过滚压后,表面没有锋利的微小刃口,长时间的运动摩擦也不会损伤密封圈或密封件。若只考虑缸筒影响,油缸使用寿命可提高2~3倍。

5 结论

提高液压支架的寿命和可靠性必须从源头抓起,材料性能和加工处理工艺是保证质量和可靠性的基础和根本。由于在激烈的竞争中,我国企业无法摆脱价格战的模式,在成本的约束下不能保证产品材料的高等级以及精细化加工。但随着煤炭工业的发展,高端装备需求快速增加,迫使装备制造企业竞争升级,开始注重材料和工艺研究。本文通过试验对液压支架关键元部件材料进行性能分析,研究材料性能及工艺对液压支架可靠性和寿命的影响,给出提升材料质量均匀性、表面耐腐蚀性以及提高零件加工精度的技术方法。这对提升产品品质具有重要作用,可大幅提高我国装备制造水平,提升产品的市场竞争力。

[1]王国法.液压支架技术 [M].北京:煤炭工业出版社,1999.

[2]李 博.液压支架动载特性及疲劳寿命分析[D].太原:太原理工大学,2013.

[3]王国法,徐亚军,任怀伟,等.高端液压支架及先进制造技术[M].北京:煤炭工业出版社,2010.

[4]周玉亮.液压支架双伸缩立柱失效形式的研究与分析[J].煤矿机械,2009,30(12):68-70.

[5]中华人民共和国国家标准.GB/T 16270-2009高强度结构用调质钢板[S].北京:中国标准出版社,2010.

[6]徐亚军.高强度结构钢的焊接性与液压支架结构强度的研究[D].北京:煤炭科学研究总院,2003.

[7]王国法,姚连登,徐亚军,等.低焊接裂纹敏感性钢WDB620焊接性及其在液压支架上的应用[J].煤矿机械,2003,24(10):72-74.

[8]中华人民共和国国家标准.GB/T 17396-2009液压支柱用热轧无缝钢管[S].北京:中国标准出版社,2010.

[9]张晓峰,李玉岭.矿用单体液压支柱油缸材料性能分析及成本测算[J].煤矿开采,2007,12(1):93-97.

[10]张增志,牛俊杰.煤中的羧基、酚羟基对低合金钢27SiMn的腐蚀作用 [J].中国腐蚀与防护学报,2004,24(5):311-313.

[11]张增志,牛俊杰,韩桂泉.27SiMn在矿井褐煤环境中的电化学行为 [J].腐蚀科学与防护技术,2003,15(3):178-179.

[12]王首辉.液压支架用立柱缸体锈蚀的原因分析及解决方法[J].矿山机械,2008,36(16):65-66.

[13]赵四新,姚连登.采用先进控轧控冷技术生产高强度宽厚板[A].2009年全国高品质热轧板带材控轧控冷与在线、离线热处理生产技术交流研讨会文集[C].江苏宜兴,2009.

[14]杜伯奇,杨庆东,董和泉,等.激光强化不锈钢立柱的研发[J].矿山机械,2009,37(5):32-34.

[15]尚慧岭,樊晋予,赵 恒,等.液压支架立柱缸体不锈钢镶套修复[J].煤矿机械,2010,31(11):183-184.