钢板数控切割效率及材料利用率研究

张中明,杨杰,王道强

钢板数控切割效率及材料利用率研究

Resea rch o f NC Cutting Effic ienc y fo r Stee lPla te and Ma te ria lUtiliza tion

张中明,杨杰,王道强

2011年,我国用于切割焊接产业用钢材近3亿吨,但在使用过程中浪费钢材总量比发达国家多10%,即浪费钢材总量3000万吨。因此提高材料利用率和提高切割效率,是企业降本增效、提高竞争力的重要手段。

徐州中材装备重型机械有限公司是中材装备集团有限公司旗下以生产水泥机械为主的专业化机械制造企业,年产量3万吨,其中每年钢板消耗将近2.3万吨,材料利用率低,造成企业成本居高不下,同时,下料效率对工期的影响,大大降低了公司的市场竞争力。在公司现有设备基础上如何提高材料利用率和下料效率是公司需要解决的难题。

1 改进措施

根据实际下料特点,我公司对数控切割程序进行了改造,使之能够实现共边下料。通过改造,钢材利用率、工作效率得到大幅提升,能耗降低。现结合我公司改造经验,对改造过程中遇到的问题进行探讨。

1.1传统数控下料过程中材料过度浪费

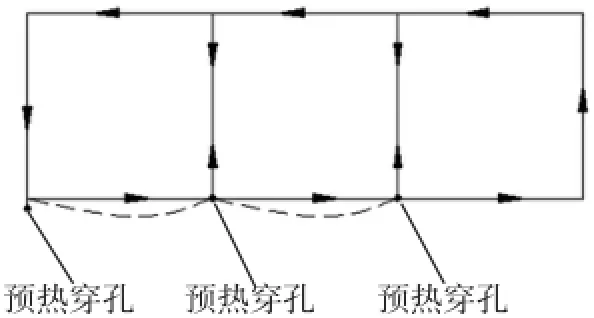

传统数控下料切割方式是在钢板初始点上直接预热穿孔,再按照图形进行切割(见图1)。当切割第二件料时,在二次起始点进行二次预热穿孔,然后切割,如此往复循环。按照传统方式切割的缺点在于,矩形件,尤其是批量件,材料没有得到充分利用,造成了不必要的浪费。为更好地解决上述问题,我公司结合现有设备HC4200/4300火焰/等离子切割机控制系统,购买了FastCAM共边套料软件,将传统切割方式改进为共边切割方式(见图2),即矩形零件由原来切割多条边到现在只需切割三条边甚至是两条边,并同时使用边缘预热切割的方式减少预热穿孔(见图3)。

1.2数控切割批量矩形有孔件

在软件编程中,命令M07(预热穿孔固定循环)为编程软件默认的穿孔命令,此命令在编程软件中无法进行修改、拆解。对于火焰切割来说,钢板预热穿孔的时间与钢板的厚度成正比,而编程软件中命令M07无法控制不同厚度钢板预热穿孔的时间。但对于一般数控机床来说,命令M07均可以单独设置预热时间,预热时间一旦被设定,同时也随之被固定,直至再次设置命令M07时预热时间才可以被调整。此种方式增加了操作者的工作量,同时阻断了工作的连续性。

图1 传统切割方式

图2 公共边气割方式

图3 一次预热穿孔后多次边缘预热

以火焰切割20mm厚的钢板为例(见图3):图3中(3件工件),第一处穿孔命令为M07,机床上预热时间设定为80s;第二处及以后的穿孔命令仍为M07,但公共边的切割方式使边缘预热代替预热穿孔,且边缘预热的时间仅为5s。此时便可以更改机床上M07的预热时间为5s,此种方式在批量矩形切割时只需两次更改机床的命令。

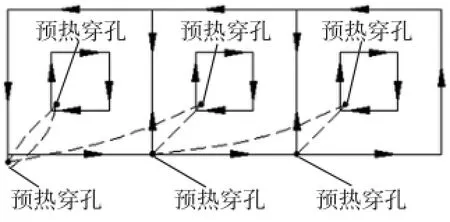

对于图4(3件工件),每件零件需要两次穿孔,从第二件零件至以后零件的穿孔形式完全相同,即:除第一件零件的外框需要预热穿孔,其余外框均改为边缘预热。因预热穿孔与边缘预热同为命令M07,若均在机床上修改M07预热时间,则需要对每次的预热时间进行修改。此种方式大大制约了工作效率,且随着边缘预热时间的不同,批量矩形切割的质量及其外观也会存在差异,势必促使取消公共边切割。

针对命令M07存在的缺陷,为最大限度地降低操作者的工作量及提升工作的连贯性,我公司利用相对坐标编程环境,对第二件图形命令进行了单独提出、编辑,将其中边缘预热命令M07进行分解、替换为:

(1)M71割枪降固定循环(受“控制”界面的时间控制)

(2)M24开预热氧阀开关

G04 L5程序延时5s

(3)M70割枪上升固定循环(受“控制”界面的时间控制)

(4)M12开切割氧阀开关

(5)M71割枪降固定循环(受“控制”界面的时间控制)

经过上述调整后,边缘切割时间受程序命令控制,命令M07预热穿孔时间则受机床时间控制,并以第二件零件程序为集合循环,用于后续件程序的承接。如此分解、替换之后,编程得到优化,大大降低了工作量,也极大地提升了工作的连贯性,同时也解决了批量矩形有孔的公共边下料问题(见图5、6)。

1.3批量大孔件中被切割丢弃孔处钢板的再利用

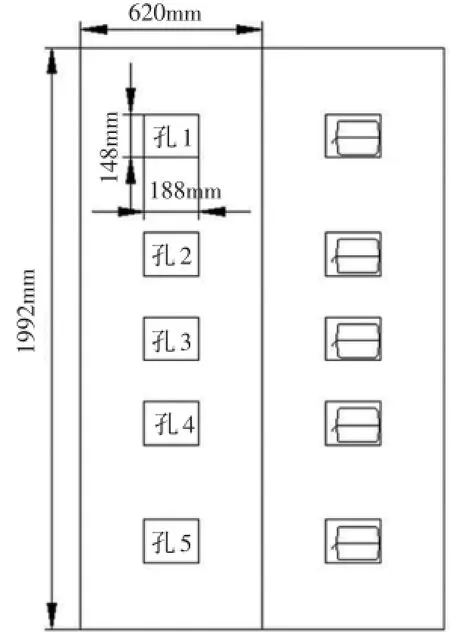

图7(2件工件)为我公司生产的批量大孔零件,钢板厚度为20mm。如图7左侧零件所示,每件均有5个148mm×188mm矩形孔。换言之,每个零件将有5个此种大小的钢板被丢弃,对于生产批量件的企业来说无疑是一项巨大浪费。

为此,我公司根据实际生产需要,将设备中所需筋板、端板等批量小件进行汇总,在不影响质量的前提下进行筛选、靠拢,将选出小件在此孔中一并切割出来。图7左侧矩形孔钢板大小为148mm×188mm,除去预热穿孔空间,理论上可切割成2件145mm×56mm的端板。经过深思熟虑,为最大限度地利用被切割下来的矩形孔钢板,我们将小件中较长的直边进行共边处理,实行捆绑式切割(见图7右侧),这样在此孔内即可以切割2件端板,又可减少1次预热穿孔,同时省去一条长边的切割,使原本被浪费的矩形孔钢板得到充分利用。

在如图7右侧的切割方式中,软件编程默认先依次切割孔1至孔5中端板,而后依次切割孔1至孔5余下钢板,最后将大工件切割下来。按照软件编程,切割机将从孔1至孔5往返2次,每个孔内预热穿孔两次。我公司从减少空程和预热穿孔等方向出发,将孔1作为一个循环小体,图7右侧工件作为一个循环大体。小体的程序修改为预热穿孔后切割捆绑式端板,而后直接切割掉孔1。即将5个小体应用于相应位置,最后将大工件切下。将大体串联成整个钢板程序,这样就可以固定使用此程序。按照此种程序切割,使空程减少40%以上,预热穿孔减少一半。

图4 预热穿孔与边缘预热交错出现

图5 改进前切割图

图6 改进后切割图

图7 批量大孔零件

2 结语

实践表明,实施共边切割方式后,公司钢材利用率提高4%~6%,切割路径减少15%~30%,预热穿孔减少50%~70%,有效提高切割效率20%~30%,节省切割氧、电力、割嘴电极等耗材30%~40%。对于个别批量件进行程序简化、固化,同时减少空程40%~70%。尤其是公司在组织SCLW4型和SCLW 6型步进式冷却机批量化生产过程中,效果非常明显。

TG483文献标识码:A

1001-6171(2015)03-0043-02

通讯地址:徐州中材装备重型有限公司,江苏徐州221131;2014-09-26;编辑:孙娟