金刚石厚膜的制备方法及应用展望

张金旭 任志东 毕道广 张得恩 齐志娜 余海翔 任 瑛

(河南工业大学 材料科学与工程学院,河南 郑州450001)

1 引言

金刚石具有很多优异的性能,比如机械特性、热学特性、透光性、纵波声速、半导体特性及化学惰性等,在自然界所有的材料中均是首屈一指的,使得金刚石在加工各种超硬合金,汽车制造,航空航天等方面具有良好的应用前景。然而天然金刚石资源的稀缺,高昂的价格使得金刚石很难在工业上得到广泛应用。而高质量的CVD金刚石膜因具有与天然金刚石相似或相近的优异的物理化学性能,使它在许多领域具有广泛的应用[1-4]。从上世纪80年代起,科学家研究并利用热丝CVD法[5],射频等离子CVD法[6],直流等离子CVD法[7],微波等离子CVD法[8],直流电弧等离子CVD法[5],燃烧火焰法等多种沉积方法成功制备了CVD金刚石膜。然而,随着社会市场对高品质金刚石膜数量的需求不断提高,从当前的制备技术来看,CVD金刚石膜的供应量还远远不能满足社会市场的需求量。

根据相关文献报道,到目前为止,可以成功合成的金刚石膜基本上都是薄膜,厚膜相对较少。金刚石厚膜在市场上的应用优点远远超过薄膜,比如在航空航天,军事,大功率电子器件的热沉片等方面的应用是金刚石薄膜所不能及的。金刚石厚膜在市场上相对较少的主要原因是,在制备金刚石厚膜时,要面临2个问题:沉积速率低和厚膜质量低,这使得金刚石厚膜成品率低,限制了其在各个领域的应用。因此,提高金刚石厚膜的沉积速率和质量成为研究者的焦点。许多研究者主要是通过改进制备金刚石厚膜的技术和设备来解决厚膜所面临的问题。迄今为止,制备金刚石厚膜的方法已经有多种,主要是热丝CVD法和等离子体辅助CVD法,其中等离子体辅助CVD法又包括射频等离子体CVD法,直流等离子体CVD法,微波等离子体CVD法,直流电弧等离子体CVD法等。

本文着重对射频等离子体增强热丝化学气相沉积(RF-HFCVD)复合技术进行介绍,以及对金刚石厚膜的应用做一综述。

2 射频等离子体增强热丝化学气相沉积法(RF—HFCVD)金刚石厚膜的制备方法

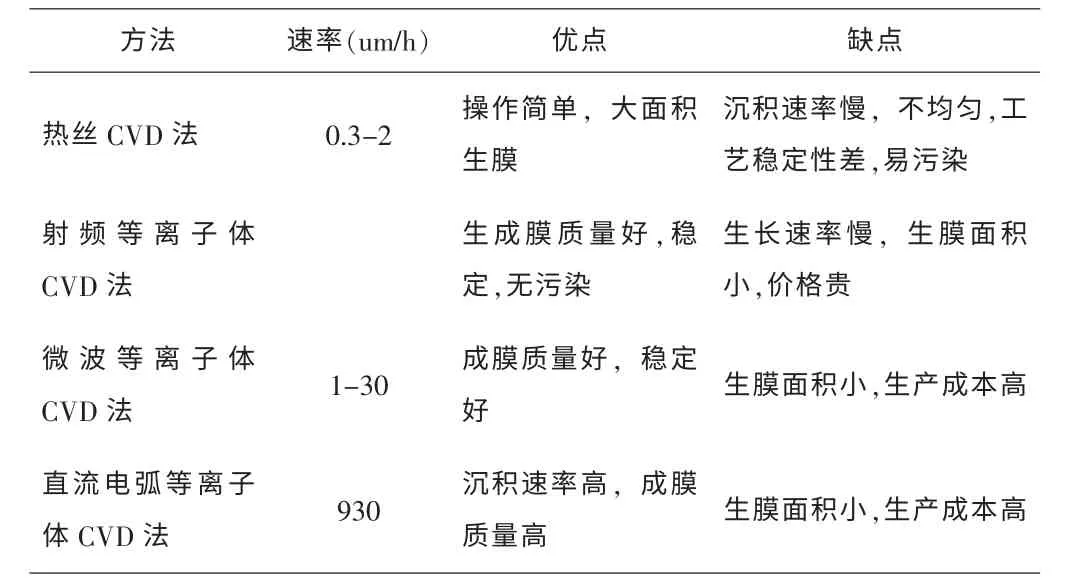

制备金刚石厚膜有多种方法,但每一种方法都有其自身的优点和局限性,如表1是几种方法的比较。

表1 制备金刚石膜的几种方法比较[5]

从表1中可以看出,若将热丝CVD法和射频等离子体法相结合,可以达到互补的效果,制备金刚石厚膜的过程中能够大面积、稳定的生长金刚石膜,而且成本适中。

2.1 设备的更新改造

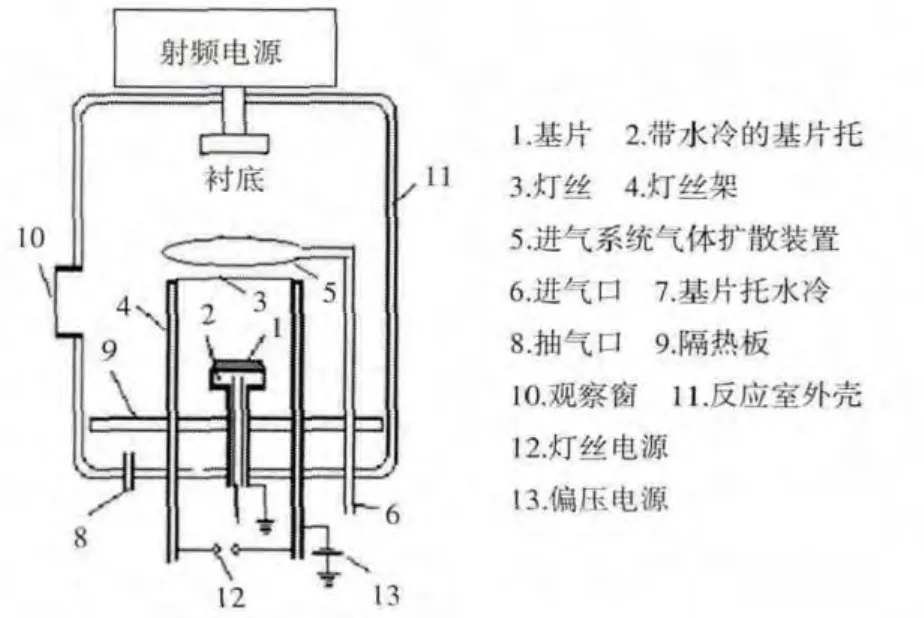

射频等离子体增强热丝化学气相沉积法(RF—HFCVD)是在HFCVD设备的基础上加上射频电源,在灯丝间加等离子体,以便更有效地离解氢原子,提高金刚石生长速率。实验装置如图1所示,此装置可以根据需求任意改换等离子体电源,可以将射频电源改换成脉冲偏压电源或直流偏压电源等。并且此设备中有2个衬底座,在提高金刚石厚膜的沉积速率的同时,也可提高金刚石厚膜的生产效率。

图1 RF—HFCVD法制备金刚石厚膜实验装置

2.2 灯丝改造

使用HFCVD方法沉积金刚石厚膜时,常用的灯丝有钨丝、钼丝和钽丝,其物理性质如表2所示:

表2 不同灯丝的物理性质

使用钨灯丝,虽然经济方便,但只能用于2200℃以下,这时的金刚石膜生长速率达3um/h-5um/h,适用于科研;而使用钽灯丝,可在2600℃以下使用,灯丝效率较好,金刚石生长速率可达10um/h-15um/h,适用于科研[9];而包钨钽丝可在2800℃下使用,不包钨的钽灯丝使用寿命为100h,包钨后的钽灯丝使用寿命为300h,且前者生长金刚石的速率为13um/h,后者最高时达22um/h。使用寿命是纯钽丝的3倍,既利用了钽丝的高温性能,又利用了钨丝较有效地促进原子氢产生的性能,金刚石生长速率进一步提高,适用于生产中使用[5]。

将钨灯丝改装为包钨担丝,以提高灯丝温度,有效地促进原子氢产生的性能,以提高金刚石膜的生长速率。具体做法是将长15.5cm,粗直径0.5mm的3股钽丝绞在一起,它的横断面如图2所示,再用1根直径0.2mm的钨丝缠绕到这3股丝的沟槽中,因这里温度要高些。多根安装在电极上成栅,加电流升温,在2200℃的条件下碳化1h,之后再猛升电流,在望远镜中观察到钨丝熔化(W+WC熔化),并将液体流满整个灯丝,再将电流降到正常使用值[5],正常使用电流为750A,熔钨时为900A。

图2 包钨钽丝截面[5]

2.3 实验工艺流程

2.3.1 射频等离子体辅助热丝化学气相沉积法(RFHFCVD)工艺特点

PECVD法沉积金刚石厚膜,是在局部形成等离子体,在一定的压力和客观环境下在基片上沉积出所期望的膜。此种方法具有基本温度低、沉积速率快、成膜质量高、针孔较少、不易龟裂。但也存在设备投资大、成本高、对气体的纯度要求高、涂层过程中产生的剧烈噪音、强光辐射、有害气体、金属蒸汽粉尘对人体有害、对小孔孔径内表面难以涂层、沉积之后产生的尾气不易处理等缺点。而热丝CVD法具有装置简单、操作方便、经济耗用低等特点,但在沉积的过程中存在污染问题严重,沉积的过程中稳定性能差的缺点。考虑到PECVD和HFCVD的利弊,将2种方法结合起来,射频等离子体增强热丝化学气象沉积法(RF—HFCVD)制备金刚石厚膜,在保持原有高速沉积速率的基础之上进一步降低经济成本和对环境的污染。

2.3.2 (RF-HFCVD)制备金刚石厚膜具体流程

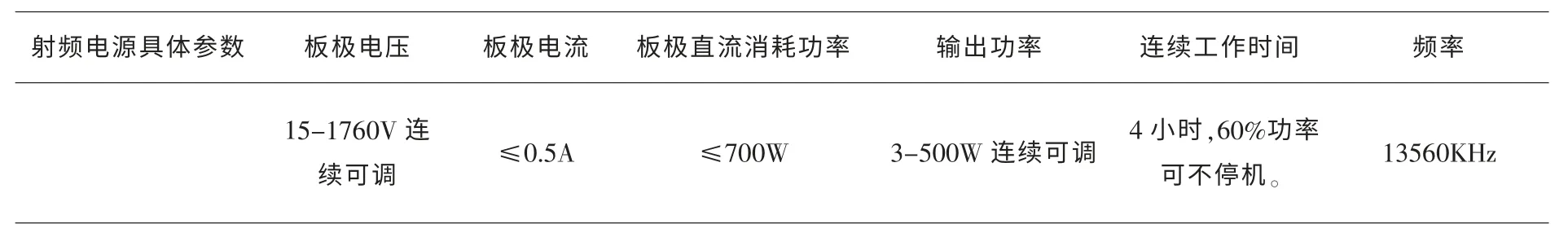

本实验电源采用它激式,石英晶体稳频,功率输出极采用体积小,输出功率大的金属陶瓷四级管FU-100F,其工作稳定可靠、效率高、输出功率大、体积小。电子管与电缆之间采用固定的L型匹配网络,能保证电子管板极与电缆之间匹配良好。电缆与负载之间由匹配箱来实现匹配,匹配箱采用可调的L型网络。匹配是否良好由通过式功率计指示,网络参数随时可以调节,如表3射频电源参数。

在实验中,以衬底为钼材料,大小为直径110mm,厚度为25mm-30mm。并清除表面的灰尘、油脂、吸附的水蒸气以及氧化物薄层,使钼的清洁表面显露出来,在放入反应腔之前经过3个步骤的清洗处理:①丙酮超声清洗10min;②无水乙醇超声清洗10min;③体积分数为30%的HF水溶液腐蚀1-3min。沉积时采用高纯CH4(99.99%)、NH3(99.95%)、H2(99.999%)和N2(99.999%)作 为RFHFCVD的系统气源,其中H2流量为300mL/min(CH4+NH3)在H2中的体积分数为2%-6%;V(NH3):V(CH4)的比值为(1-7):1,反应气压为5kPa,衬底温度为900℃,沉积时间为60min。为了得到较厚的金刚石膜,首先在钼衬底上采用等离子体增强形核技术[10],在V(NH3):V(CH4)=5:1,V(CH4+NH3):V(H2)=6%,衬底温度为900℃反应时间为30min预沉积一层C-N过渡层[11],然后关掉等离子体,V(NH3):V(CH4)仍保持为5:1,反应气压为5kPa,沉积120min。制备出较厚的金刚石膜。

表3 射频电源具体参数

3 金刚石厚膜的应用

3.1 在热沉片方面的应用

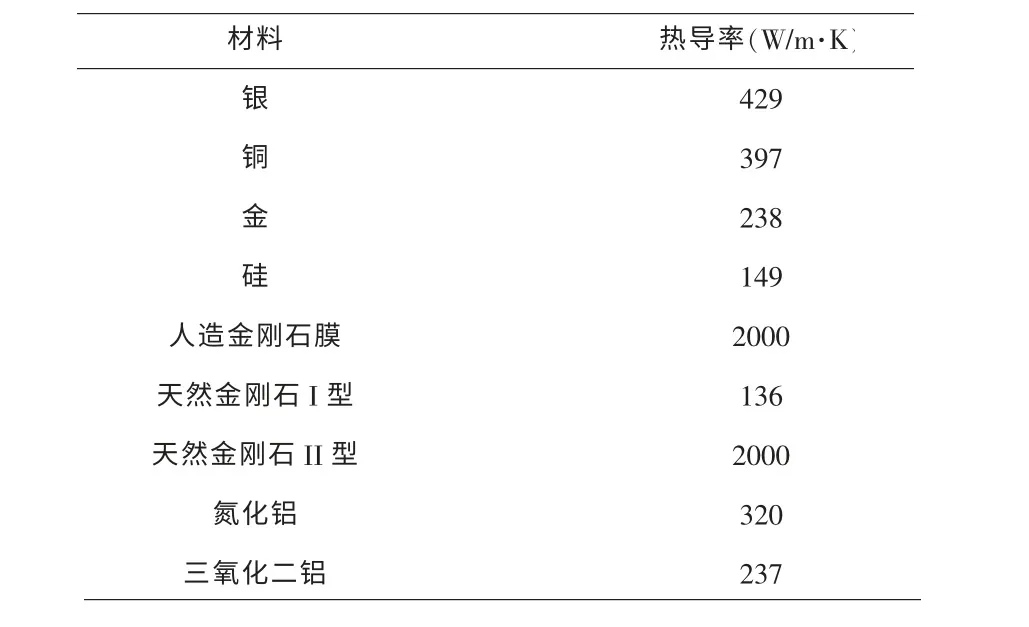

目前电子散热材料已经经历了第1代铜合金,第2代钨铜和钼铜合金,到第3代Al/Sic、Al/Si等合金[12],这些材料在密度上有了很多的进步,但在热导率和热膨胀系数上还是不能满足集成电路和芯片技术高速发展的需求。因此,找出新的产品替代原先的散热材料很有必要[13]。迄今为止,人们发现热导率最高的是金刚石,金刚石的热导率最高可达2000W/m·K,是铜的5倍,不仅热导率高,且其热膨胀系数也很低,只有0.8×10-6/K,不到铜的1/20。由此看来金刚石做散热材料是绝佳的选择。

表4 不同材料的灯丝效率[5]

虽然目前金刚石厚膜散热片并没有大规模的应用在寻常电子产业,但是这种想法早已跨出了实验室。如表4所示,人造金刚石膜热导率和天然金刚石II型一样高,并且热导率是铜的五倍之多,这在一定程度上缓解了天然金刚短缺的现状。据查询,现在已经有不少企业看上金刚石散热片的优异性能,并且正在试图寻找更科学、经济的生产方式,如天津宝利欣超硬材料有限公司、北京沃尔德超硬工具有限公司、江苏砖新材料科技有限公司等都在致力于这方面的研究。因此在以后的市场金刚石厚膜散热片必将在市场上占有重要的地位。

3.2 在刀具方面的应用

随着现代机械加工朝着高精、高速、高效切削加工的方向发展,对刀具的性能提出了相当高的要求。因此开发出耐磨性能更高、能更长时间进行稳定机械切削加工的超硬材料刀具是发展的必然趋势。

CVD金刚石刀具主要分为2大类,即金刚石薄膜涂层刀具和金刚石厚膜焊接刀具。由于金刚石薄膜与刀具衬底材料间的附着力较小,从而限制了金刚石薄膜涂层刀具的应用。而金刚石厚膜焊接刀具则较好解决了膜与刀体间的粘接力问题,且厚膜刀具刃磨方便,可获得良好的表面粗糙度和极小的刃口半径,因而具有广阔的应用前景。因为金刚石厚膜不含任何金属结合剂成分,理论上兼有天然金刚石和PCD的特点[14],其性能接近天然金刚石,优于PCD,而成本远比PCD低。(高温高压烧结的聚晶金刚石PCD,还有5%-10%的粘结剂成分[15],导致刀具使用寿命和质量远低于天然金刚石刀具。)

将研制的CVD金刚石厚膜车刀与PCBN、PCD及YG8车刀进行切削对比试验,试验结果表明,CVD金刚石厚膜刀具对上述难加工材料具有极好的耐磨性,PCD次之,PCBN和YG8刀具相差甚多[16]。证明了CVD金刚石厚膜刀具可取代天然单晶金刚石车刀用于超精密切削加工[17]。

4 金刚石厚膜的展望

金刚石厚膜具有很大的市场潜力,据国际资源开发公司(IRD)数据统计,CVD金刚石膜产品将近以每两年增加一倍的飞快速度走向市场,有关专家预言CVD金刚石厚膜产品在2010年-2020年之间将产生100亿美元的巨大市场值。因此,金刚石膜也被喻为“二十一世纪产品”[18]。近半个世纪以来,随着国内外专家学者对金刚石厚膜的研究逐渐深入,其优异的性能以及广泛的用途日益引起所有人的关注。由于具有良好的热导率,晶体完整性好以及良好的化学稳定,耐磨,高热稳定等良好性质,金刚石厚膜被广泛的应用于耐热,耐腐蚀等工具材料,以及精密仪器等领域。

CVD金刚石厚膜杂质含量低,晶体完整性好,故热导率高于金刚石高压烧结体,经过表面金属化可制备出各种规格的金刚石热沉片,所以金刚石厚膜在半导体激光器上的应用也有很大的市场价值。金刚石厚膜具有良好的化学稳定性,由于其本身是由许多金刚石紧密的生长在一起的固体,所以纯度几乎为百分之百,所以在非氧化环境中也具有非常高的化学稳定性,因此金刚石厚膜的特性在耐腐蚀材料领域中也具有极大的开发价值和市场潜力。高纯度CVD金刚石厚膜和纯单晶金刚石一样具有很好的高热稳定性,其耐热温度可达到1200℃左右[18],因此不仅可以在耐腐蚀领域中得到应用,还可作为工具材料。CVD金刚石厚膜也具有非常优良的耐磨性,它的高耐磨性能够达到金刚石高压烧结体的水平,因此CVD金刚石厚膜的耐磨性有望在一些超精密的仪器中得到应用。

金刚石厚膜在多个方向都显示出它优良的性质,在工艺上可以取代天然金刚石的效果,仅在成本上就降低了工业耗费,是一种在未来不可或缺的产品,所以我们更要加快研究步伐,开阔金刚石应用领域和市场。在未来的几年里我们将会在CVD金刚石厚膜的领域中克服以下几个难点:

4.1如何在发展金刚石工艺的同时能够有效的降低工业成本

4.2如何提高金刚石厚膜的生长速率以及达到理想的纯度标准

4.3如何把金刚石厚膜的各种优良特性应用在多个领域,开发金刚石厚膜的巨大市场潜力。

[1]王丽军,段新超,张雷,等.金刚石薄膜的发展,制备及应用[J].材料导报,2008(3):3-7.

[2]朱建辨,梅炳初,李力,等.CVD金刚百薄膜的制备方法及应用[J].炭素技术,2002(3):28-31.

[3]曹振中,左敦稳,黎向锋,等.CVD金刚石厚膜电加工表面粗糙度分析[J].金刚石与磨料磨具工程,2005(1):11-14.

[4]严朝辉,汪建华,满卫东,等.CVD金刚石厚膜的机械抛光研究[J].金刚石与磨料磨具工程,2007(3):32-35.

[5]陈振环.热丝CVD大面积金刚石厚膜的制备研究[D],湖南大学工程硕士学位论文,2011.

[6]张万虎,谭宇,师建涛,等.射频等离子体法制备类金刚石薄膜[J].应用光学,2003(6):32-34.

[7]张振刚,廖克俊,王万录等.直流等离子体CVD金刚石膜的阴极发光性质的研究[J].无机材料学报,1995(2):220-224.

[8]江川.微博等离子体CVD法制备纳米金刚石薄膜的研究[D],武汉:武汉工程大学,2012.

[9]Clark,IE,Son PK.On research developmentofsuperhard cutting tool materials[J].Industrial Diamond Review,1999(59):16-20.

[10]程国安,刘洪刚,郑瑞廷,等.C-N化合物薄膜的PEHFCVD合成研究[J].北京师范大学学报,2014(4):476-480.

[11]Cheng G A,Xu F,You Q Y,eta1.The luminescence of C>N thin films formed by nitrogen ion implantation on a diamond film[J].surfaceand Coating Technology,2000,12(8):129-320.

[12]康丽萍,魏仕勇,陈志宝.金刚石颗粒增强铜基散热材料的研究进展[J].江西科学,2013(4):508-511.

[13]Xuan-huiQU,Lin ZHANG,MaoWU,etal.Review of metalmatrix composites with high thermal conductivity for thermal managementapplications[J].Progress in Natural Science:Materials International,2011(3):189-197.

[14]侯立.CVD金刚石一种新型的工具材料[C].超硬材料发展35周年研讨会论文集,1998:197-203.

[15]赵志岩,邓福铭,卢学军,等.CVD金刚石刀具的研究进展与应用现状[J].金刚石与磨料磨具工程,2010,30(176):30-34.

[16]邓福铭,于启勋,李文铸,等.CVD金刚石厚膜刀具切削实验研究[J].工具技术,2002(3):17-19.

[17]Atsushi Hiram,Hitoshi Tokura,Masanori Yoshikawa.Smoothing of chemically vapour deposited diamond films by ion beam irradiation[J].Thin Solid Films,1992(2):43-48.

[18]匡同春,王晓初,王成勇,等.CVD金刚石厚膜刀具的研究进展与应用现状[J].金刚石与磨料磨具工程,2000(116):28-30.