水泥窑分级燃烧脱硝技术优化效果分析

张长乐,盛赵宝,宗青松,凌庭生

水泥窑分级燃烧脱硝技术优化效果分析

Optimization Effect Analysis of Cement Kiln Staged Combustion Denitration Technology

张长乐,盛赵宝,宗青松,凌庭生

1 前言

水泥窑分级燃烧减排NOx技术是通过对窑尾分解炉的温度场、流场和化学反应及分解炉结构、煤粉分级燃烧等的综合研究,实现降低NOx排放浓度的有效方法。其减排效率可以达到30%左右,5000t/d水泥熟料生产线年减排NOx量可达到1100t左右。减少污染物排放可获得显著的环境效益,同时优化回转窑的运行条件(减少煅烧系统引入干扰),降低企业生产运行成本(可大量减少额外的非碳系还原剂的使用)。

分级燃烧减排NOx技术在国外多有应用,KHD、FLS、POLYSIUS以及KHI等水泥装备公司是主要的技术设备提供厂家。由于对操作条件要求较高,该技术在实际应用过程中容易造成煅烧系统特定温度区的结皮,系统难以稳定运行,脱硝效率也仅20%左右。

分级燃烧减排NOx技术的优化主要是通过分解炉的结构、流场、温度场及煤粉燃烧点位置的调整,燃烧器本体的开发,三次风入口形状、风速等方面的系统研究与开发,提高脱硝效率,消除系统结皮,保障系统长期稳定运行。

2 技术路线

2.1技术路线与工作原理

分级燃烧脱硝的基本原理是在烟室和分解炉之间建立还原燃烧区,将原分解炉用煤的一部分均布到该区域内,使其缺氧燃烧以便产生CO、CH4、H2、HCN和固定碳等还原剂。这些还原剂与窑尾烟气中的NOx发生反应,将NOx还原成N2等无污染的惰性气体。此外,煤粉在缺氧条件下燃烧也抑制了自身燃料型NOx产生,从而实现水泥生产过程中的NOx减排。其主要反应如下:

2.2拟解决的关键问题

(1)煅烧系统运行不稳定:以往的分级燃烧技术存在的系统结皮,窑况不稳定的问题;

(2)脱硝效率不高:即提高实际脱硝效率,目标30%左右,争取达到40%左右。

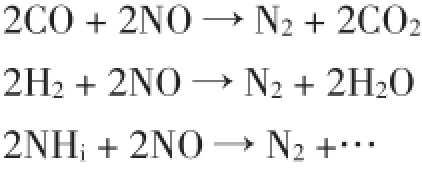

图1 分级燃烧脱硝技术改造三维效果图

3 技术关键与难点

降低氮氧化物排放浓度的分级燃烧技术的优化,需要考虑的关键因素主要包括:

3.1分解炉内部流场

由于分解炉中有物料流、煤粉流、气流,且有物料反应,加之温度场、速度场时刻变化,所以弄清楚分解炉内流场非常困难;优化中喷煤风、三次风、窑尾风速度流场的调整改造难度大,优化设计应保证物料流、气流的充分混合和脱硝还原区的稳定。

3.2分解炉内分级燃烧接入点的布置

分级燃烧接入点的位置、角度以及进入分解炉的速度都是影响脱硝效果的关键因素,优化设计应保证不会造成分解炉局部高温结皮。

3.3运行干扰

煅烧系统应优先考虑产品质量的稳定,不能出现因分解炉煤粉分级燃烧造成水泥熟料的质量偏差。

3.4工程造价控制

优化改造应考虑尽量缩短施工工期,降低改造成本,保证影响生产线运行影响最小。

图2 不同截面高度和XZ、YZ面上CO浓度分布

图3 分解炉高度截面上CO含量分布云图

4 技术方案

(1)对窑尾烟室入炉烟气进行整流,将窑尾上升烟道改造成方形,并将上升烟道的直段延长,使窑内烟气入炉流场稳定,控制入炉风速。

(2)在上升烟道与分解炉锥部连接处设计弧面扬料台,防止塌料现象发生,同时便利生料与气流的混合。

(3)在分解炉锥部设计脱氮还原区,将分解炉煤粉分4点、上下2层喂入,增加燃烧空间;在分解炉锥部造成有效的还原区(欠氧燃烧产生还原气氛),还原窑尾烟气中大量的NOx,保证脱硝效率。

(4)参照原系统的运行状况,调整C4下料点位置,使生料沿分解炉锥体内部下滑,避免分解炉锥部产生高温结皮。

(5)参照原系统三次风入炉速度和流场分布,调整三次风入口面积大小和入炉风速。

(6)适当降低窑内通风和喂煤量,增加三次风量和分解炉喂煤量,尽量降低窑内过剩空气系数,控制窑尾氧含量在23%,减少热力型NOx的生成;降低系统高温风机转速,尽量减少系统用风,在保证脱硝效率的同时可降低熟料烧成热耗,减小系统阻力。

分级燃烧脱硝技术三维效果图如图1。

5 技术可行性

为论证技术优化的可行性,首先以CFD模拟技术分析分级燃烧技术优化方案,然后利用CFD模拟分析结果,选择三条不同炉型的水泥熟料生产线进行了脱硝效果的实际验证。

5.1CFD数值模拟

应用计算机流体模拟技术(CFD)模拟研究了分解炉内部的燃烧、分解过程,预测了气体或物料流动、温度分布以及O2、CO2、NO等气体浓度分布情况,作为技术优化的依据。

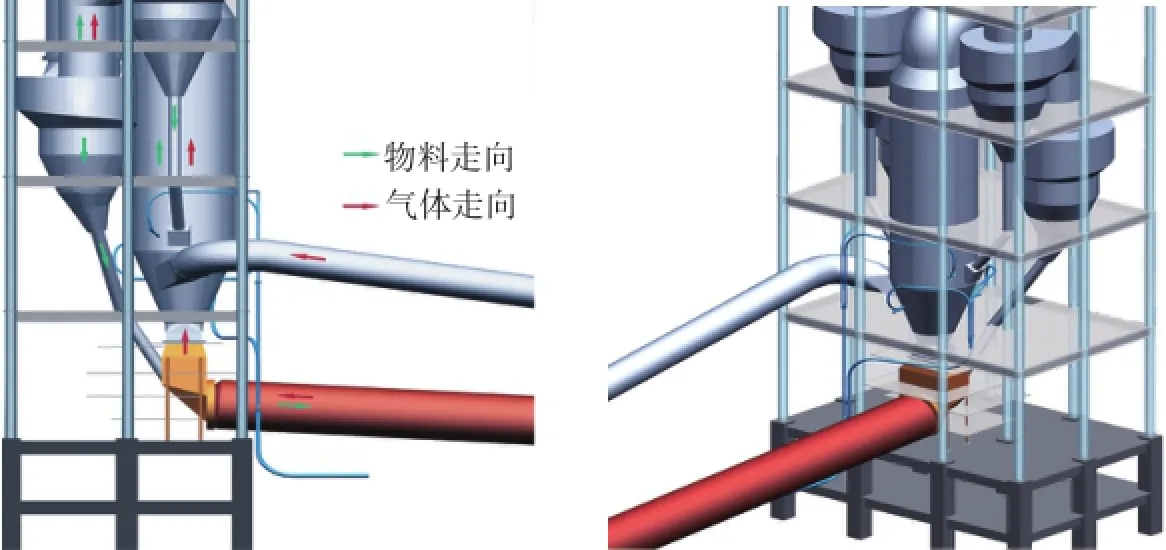

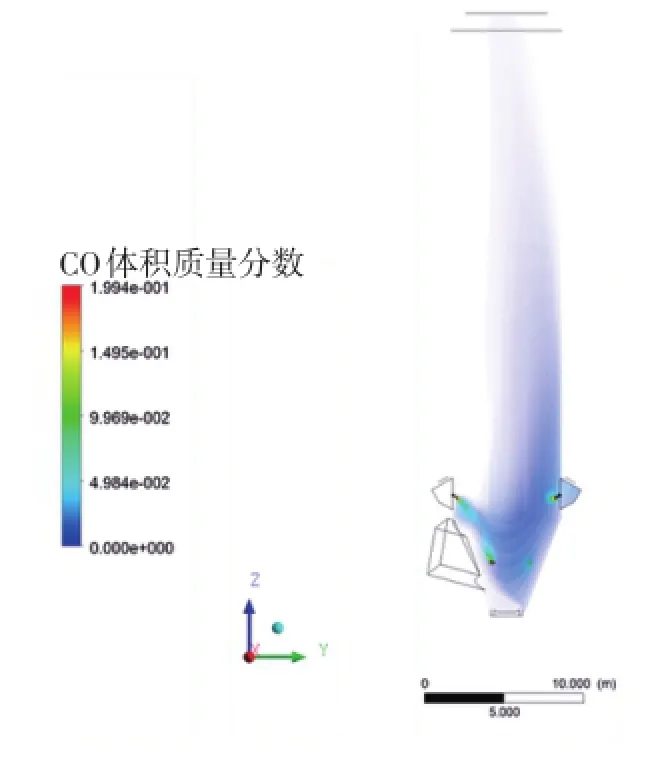

(1)CO浓度分布

分解炉内CO的产生主要由于煤粉的燃烧过程,随着煤粉的喷入燃烧,CO含量有所增加,随着高度增加以及CO的进一步氧化,CO浓度逐渐减少。分解炉不同高度、截面CO含量见图2、3。

分解炉内CO质量分数分布如图4。数值模拟计算参数:窑尾烟气的NOx含量1180ppm,占窑尾烟气的体积比约0.118%;煤粉中的N元素含量占煤粉总量1%;三次风和送煤风均取自空气。

(2)NOx浓度变化

采用分级燃烧分解炉内NOx不同截面的分布如图5,总体分布云图——被还原(图5a)和无还原(图5b)状态。

分解炉内产生还原反应时,不同高度上的NOx含量分布如图6。图中显示,窑尾烟气进入分解炉中的NOx含量较高(NO为1180ppm),随着三次风的送入,NOx浓度降低(NO约550ppm)。煤粉分级燃烧改造后,煤粉燃烧部分区域出现NOx还原区(CO含量为5000~20000ppm,NO含量为500~700ppm),还原后分解炉的出口NO含量为459.7ppm,模拟演示的脱硝效率高达60%。

图4 分解炉内CO分布

6 预期目标

(1)典型项目技术改造后生产线NOx排放浓度降到500~550mg/m3(标)(10%O2),脱氮效率30%~40%;

(2)对水泥窑、分级燃烧工艺进行适应性研究,确保水泥熟料生产线运行可靠稳定,脱硝系统运行对水泥熟料生产线运行的扰动最小。

7 效果验证

图5 a还原后不同高度面上和ZY、ZX截面NOx含量分布

图5 b无还原不同高度面上和ZY、ZX截面NOx含量分布

图6 不同高度面上NOx含量分布

表1 改造前后运行参数对比表*

分解炉分级燃烧脱硝技术改造有效构建了NOx还原区域,改善了窑内通风,通过优化操作,在稳定运行的条件下达到了良好的脱硝效果:因分解炉炉型、原燃料情况及操作习惯不同,分级燃烧技术+低氮燃烧器的脱硝效率可达30%~40%,NOx排放浓度可低至500mg/m3(标)。效果验证数据见表1。

由表1可见,wh-c1号线、jd-c1号线、cq-c1号线水泥熟料生产线分级燃烧改造的脱硝效率均达到了设计指标。分析结论如下:

(1)分级燃烧技术优化改造后,NOx减排效率平均为30%~40%,较大炉容分解炉的脱硝效率较高。优化改造后,系统运行、熟料产量稳定,窑尾烟室、分解炉等部位未见结皮。

(2)优化改造后系统操作参数变化大:窑尾高温风机转速下降1030r/ min,系统用风减少,电耗平均降低0.5kWh/t左右;预热器出口温度下降1020℃,负压降低300~600Pa,熟料热耗下降1718kJ/kg。

(3)窑尾烟室上升烟道及分解炉下锥体改造效果良好,塌料现象大幅缓解;窑尾负压降低,波动减小,窑内通风及窑况更趋稳定。

(4)低氮燃烧技术无运行成本、见效快,长期效益显著。对比SNCR及SCR脱硝技术,对水泥生产工艺系统影响轻微,没有二次污染,可作为水泥行业首选的NOx脱硝减排技术。

TQ172.622.29文献标识码:A

1001-6171(2015)01-0095-04

通讯地址:安徽海螺建材设计研究院,安徽芜湖241070;

2014-05-21;编辑:吕光