基于CompactLogix系统平台的铜精炼阳极炉控制系统

张 鹏

(中国恩菲工程技术有限公司 电气二室, 北京 100038)

基于CompactLogix系统平台的铜精炼阳极炉控制系统

张 鹏

(中国恩菲工程技术有限公司 电气二室, 北京 100038)

介绍了某铜冶炼厂铜精炼的工艺以及AB公司CompactLogix系统的主要特点,详细阐述了基于CompactLogix系统平台的阳极炉控制系统的硬件构成及控制功能。现场投运后,该控制系统完全满足精炼工艺的要求,取得了良好的效果。

CompactLogix系统; PLC; 阳极炉; 铜精炼

1 铜精炼工艺介绍

河南某铜冶炼厂设计规模为处理混合复杂金精矿150万t/a,采用“精矿富氧底吹熔炼- 铜锍闪速吹炼- 粗铜回转式阳极炉精炼- 阳极板电解”工艺,产金36t/a,产铜20万t/a,其余产品包括银锭、硫酸镍、精硒、精碲和硫酸。混合铜精矿进入富氧底吹熔炼炉熔炼,产生的铜锍进入吹炼炉进行吹炼,吹炼炉产生的粗铜再进入回转式阳极炉进行精炼,得到铜阳极板送往电解。

阳极炉精炼作业包括进料、保温、氧化、倒渣、还原、浇铸。闪速炉吹炼出的粗铜,作为热料加入到阳极炉中。完成加料后需要加热提温,加热提温阶段烟气温度在1 100~1 200 ℃的范围内,根据炉温状况进入氧化作业[1]。氧化作业过程根据炉内渣的情况进行倒渣操作,取样判断氧化终点符合规定后转入还原作业。还原作业阶段需要向炉体内鼓入天然气作为还原剂进行还原,同时鼓入氮气用以搅拌熔体加速还原。观察炉内反应,取样判断还原终点试样合格后,组织出炉作业,进行浇铸[2]。该铜冶炼厂设阳极精炼炉2台,年工作330天,每天3班操作,每天操作24 h,两台阳极精炼炉均为热状态交替操作,每炉每天生产1炉,每天共生产2炉。

每台阳极炉采用1台160 kW变频调速交流异步电动机作为主驱动电机,1台56 kW直流复励电机作为事故电机。主驱动电机与事故电机同轴相连,在电气上采取互锁措施防止两台电机并列运行。阳极炉能够正向转动和反向转动,转动时可由变频器多档位调节转速。按正常、氧化还原、出渣、出铜设转角限位开关和旋转编码器,旋转编码器装在减速机出口轴外端。

2 基于CompactLogix系统平台的阳极炉精炼控制系统简介

CompactLogix系统平台是罗克韦尔公司旗下的重要品牌Allen-Bradley的系统平台,经过数十年的发展,到目前,该系统已被广泛应用在钢铁、冶金、石油、机械加工等行业中。编程软件、控制器和I/O模块之间的紧密集成可显著减少开发时间。具有以下特点:

(1) DIN式导轨安装或者面板安装,安装非常灵活。

(2) 嵌入式的I/O模块集成在了一体化控制器中,可降低成本并有效简化配置。

(3) AI、AO模拟量模块,DI、DO数字量模块以及特殊模块能够涵盖绝大多数的工程项目应用。

(4) 完全支持标准的EtherNet/IP网络,支持所有CompactLogix平台的ControlNetTM和DeviceNetTM网络。

(5) 在一个控制器中同时集成了安全和运动功能。

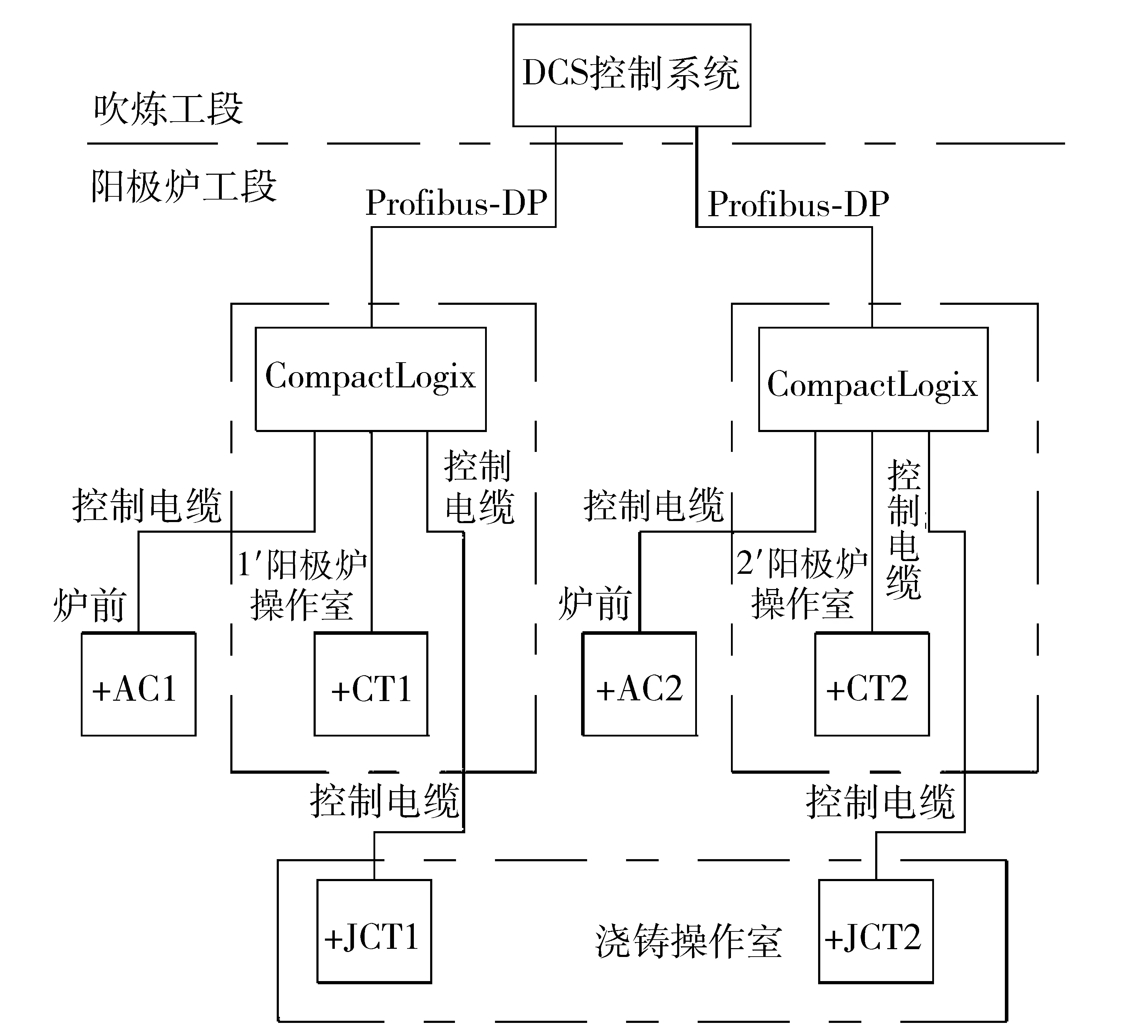

该阳极炉控制系统作为全厂DCS系统的一个组成部分,设置Profibus-DP通讯接口,通过DP电缆与位于阳极炉的中央控制室控制器通讯。2台阳极炉具有独立的控制器、操作台+CT、现场操作箱+AC、浇铸操作台+JCT。+CT操作台位于控制室,+AC现场操作箱位于炉前,+JCT浇铸操作台位于炉后浇铸操作室。操作箱、操作台与Compactlogix处理器通过控制电缆连接。阳极炉控制系统的网络拓扑结构如图1所示。

图1 阳极炉控制系统网络拓扑图

3 阳极炉精炼控制系统的实现

2台阳极炉的控制系统完全相同,因此以1#阳极炉控制系统为例做详细介绍。本阳极炉控制系统由两大部分组成,分别是直流事故电机控制子系统(以下简称直流系统)和交流变频电机控制子系统(以下简称交流系统)。

直流系统主驱动设备是56 kW的复励直流电机,交流系统主驱动设备是160 kW的交流变频异步电动机。阳极炉的定位装置采用电子凸轮控制器和安装在减速机轴外侧的旋转编码器。本节详细介绍如何在CompactLogix系统平台上实现这两个子系统。

3.1 直流事故电机控制子系统

3.1.1 阳极炉事故转动的控制要求

根据精炼工艺的要求,阳极炉在正常生产时,若出现以下情况之一,直流事故电机启动,炉体进行事故转动至安全位停止:

(1) 氧化作业时,向炉内鼓入压缩空气。若此时压缩空气出现故障停气或压力降至0.3 MPa以下时,炉子由直流电机驱动,自动反转使炉体转至正常位;

(2) 出渣作业时,透气砖系统一旦发生故障时,则炉子由直流电机驱动,自动反转至正常位;

(3) 还原作业时,向炉内鼓入天然气和氮气。若此时天然气或氮气出现故障停气或压力降至0.3 MPa时,炉子由直流电机驱动,自动反转使炉体转至正常位;

(4) 出铜作业时,一旦交流失电,直流电源自动切入,并由直流电机驱动,自动正转使炉子转至正常位。

以上是阳极炉精炼工艺对直流事故控制系统的控制要求,上述任一条件满足时,炉体应立即由直流电机驱动旋转至安全位。

3.1.2 直流电机控制子系统的实现

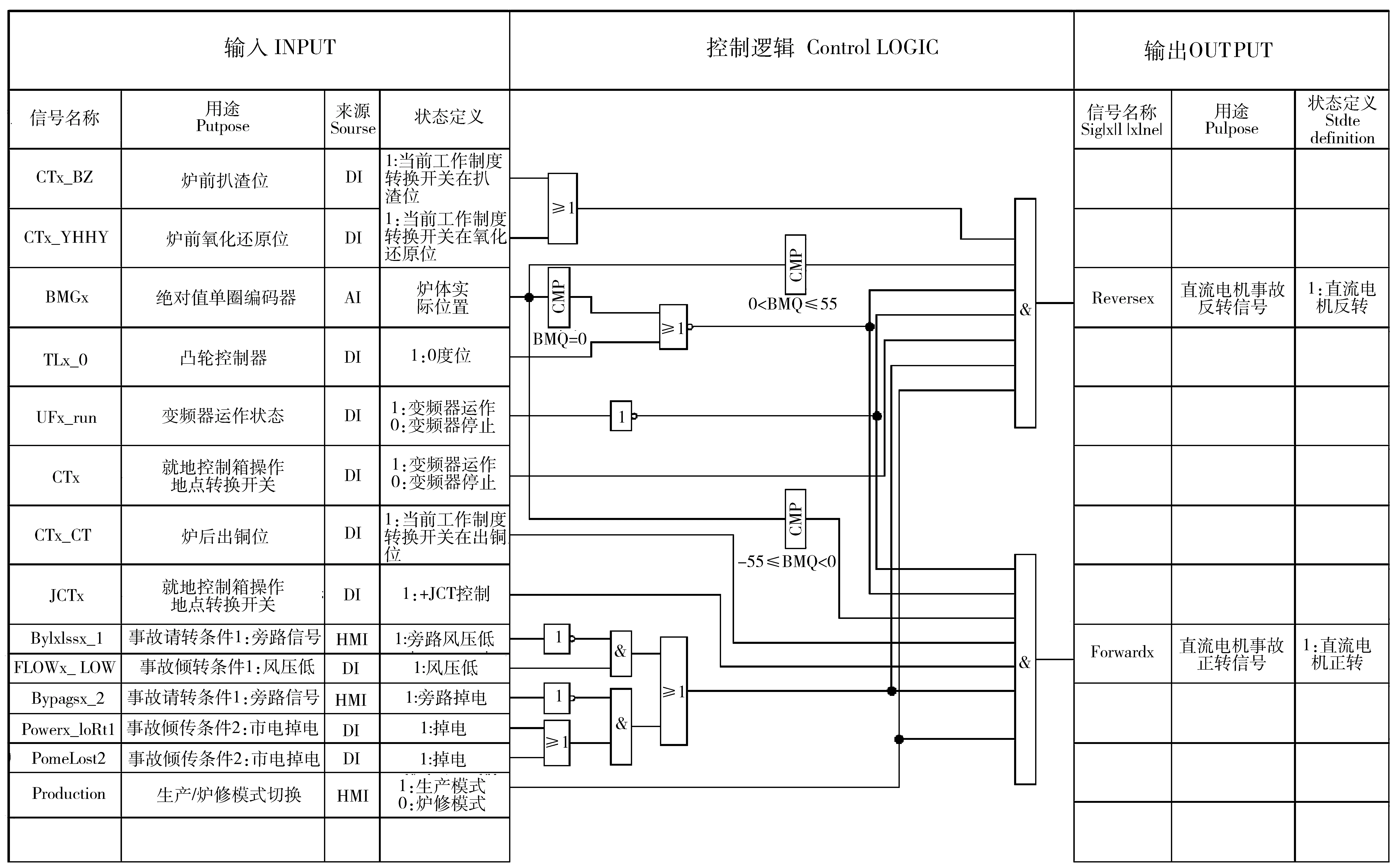

根据3.1.1分析的控制要求编制出直流事故电机正转和反转的逻辑,参与逻辑判断的信息有炉体的工作模式、绝对值编码器的角度、电子凸轮控制器的状态、交流主驱动电机变频器的运行状态以及事故判断条件等。结合车间工人师傅的操作经验和操作习惯,编制了如图2所示的直流电机控制系统控制逻辑图。

由图2可以清晰地看出各个逻辑判断条件的来源、数据类型、含义、控制器卡件类型等重要信息,也可以直观地编写、修改它们的逻辑关系。这张逻辑图是该控制系统编程的核心部分。有了它,就可以用Compactlogix平台的编程软件编制程序,只需要按照图2的逻辑关系,搭建梯形图程序即可。

3.2 交流变频电机控制子系统子系统

3.2.1 交流变频电机控制子系统子系统的控制要求

阳极炉在各项参数正常,进行氧化、还原、扒渣、出铜等操作时,炉体的旋转是由交流变频电机驱动的。在阳极炉操作室设工作地点转换开关,实现操作权限的切换。在PLC系统正常时,变频电机允许操作台+CT、现场控制箱+AC、浇铸操作台+JCT有且同时只有一个操作地点进行操作,并且各个操作地点能够操作的炉体角度并不相同:

阳极炉控制室+CT的操作权限为:正常位~加料氧化还原位置角度;

浇铸+JCT的操作权限为:正常位~反极限位置角度;用于浇铸联动操作;

图2 直流电机控制子系统逻辑图

炉前控制箱+AC:正极限位置角度~反极限位置角度。正常的生产操作均在此操作台完成。

3.2.2 交流变频电机控制子系统子系统的程序实现

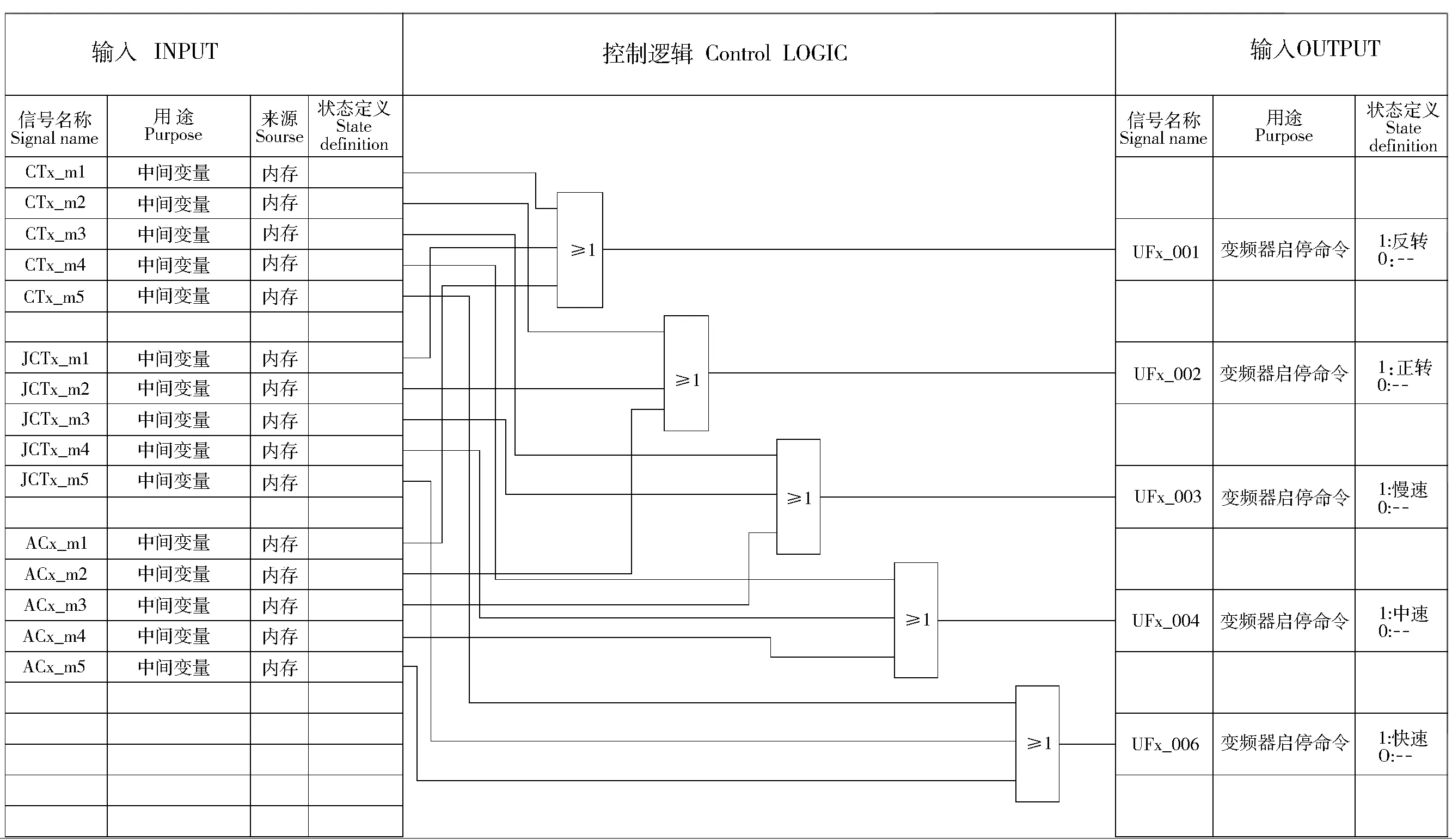

图3 交流变频电机控制子系统逻辑图

根据3.2.1分析的控制要求编制出交流变频电机转动的逻辑。参与逻辑判断的信息有炉体的工作模式、绝对值编码器的角度、电子凸轮控制器的状态、直流电机的运行状态、变频器的运行状态、抱闸的闭合情况等。参照直流系统控制逻辑图,交流变频电机控制子系统逻辑图如图3所示。

交流系统程序与直流系统程序并列运行,一旦出现3.1.1节出现的事故情况,交流系统程序会自动停止,直流系统程序自动切入运行。

同样地,用Compactlogix平台的编程软件编制程序,只需要按照图3的逻辑关系,搭建梯形图程序即可。

4 结语

本文在解析了某铜冶炼厂阳极炉精炼工艺的控制要求之后,基于Allen-Bradley公司的CompactLogix系统平台设计开发了本阳极炉精炼控制系统,详细阐述了该系统的直流电机控制子系统和交流变频电机控制子系统的控制要求和实现方法。该套系统提高了精炼工艺的自动化程度,更重要的是避免了因风压、风量过低,交流失压等原因带来的生产事故,获得了现场的肯定和认可,具有广阔的应用前景。

[1] 陆志方.阳极炉烟气余热利用设计与生产实践[J].有色冶金节能,2002,(4):10-12.

[2] 万爱东.合成炉工[M].北京:冶金工业出版社,2013:133,135-137.

中国恩菲承担的国家863课题通过科技部现场检查

2015年11月24日~25日,中国恩菲工程技术有限公司承担的国家863计划课题“垃圾焚烧废物(气)处置与稳定化控制技术(2012AA062801)”在湖北襄阳恩菲环保能源有限公司进行现场评审。在公司各部门和课题参与单位大力协助下,经过课题组成员的努力,已经在襄阳恩菲垃圾焚烧发电厂建成试验装置并进行了试验研究,取得了良好效果。本次评审会由科技部863计划资源环境技术领域办公室组织,中国冶金科工集团科技部、湖北省科技厅、襄阳市科技局及课题参与单位等知名专家等参会。

会上,中国恩菲垃圾焚烧首席专家、项目经理刘海威介绍了项目进展情况及取得的效果,现场总指挥、能源环境事业部主任工程师彭孝容引导评审专家领导参观了863实验装置。

专家组给予该项目高度评价,认为彻底解决了二噁英分解技术难题,在垃圾焚烧烟气治理方面也走在行业的前列,建议中国恩菲加大技术开发和技术成果的实施力度,为垃圾焚烧行业的清洁化生产做出示范工程。

本次现场检查会,一方面为该课题的结题验收工作做好准备;另一方面,也宣传了恩菲垃圾焚烧取得的技术成果,提高了行业影响力,对中国恩菲垃圾焚烧业务的市场开发起到了促进作用。中国恩菲将继续发挥善于将技术研发成果应用于工程的优势和传统,瞄准垃圾焚烧行业技术难题,加大技术研发力度,攻克行业技术难题,将襄阳垃圾焚烧厂建成行业标杆工程,为行业的清洁生产做出贡献。

Contrl System Based on the CompactLogix Platform for Anode Furnace of Copper Refining

ZHANG Peng

The paper introduces the process of the producing of copper refining, and the main characteristic of CompactLogix of AB company. It is elaborated that the hardware configuration and control functions of the control system based on the CompactLogix platform for anode furnace of copper refining. Practice proves that control system can meet the production needs of refining fully, and achieves good results.

CompactLogix control system;PLC;anode furnace;copper refining

2015-09-02

张 鹏(1987-),男,山东济南人,工程师,硕士研究生,主要从事有色金属冶炼领域电气设计、电气传动控制研究工作。

TP273

B

1003-8884(2015)06-0001-04