特种设备制造物联及全生命周期管理技术与应用架构研究

李 娟,刘丽梅,郭新鹏,尹作重,杜 峻

LI Juan1, LIU Li-mei1, GUO Xin-peng1, YIN Zuo-zhong2, DU Jun2

(1.山东省射频识别应用工程技术研究中心有限公司,济南 250014;2.北京机械工业自动化研究所,北京 100120)

0 引言

特种设备是指对人身和财产安全有较大危险性的锅炉、压力容器(含气瓶)、压力管道、电梯、起重机械、客运索道、大型游乐设施、场(厂)内专用机动车辆[1]。其中锅炉、压力容器(含气瓶)、压力管道为承压类特种设备;电梯、起重机械、客运索道、大型游乐设施、场(厂)内专用机动车辆为机电类特种设备。特种设备广泛应用于石油、化工、电力、机械、冶金、船舶、交通、轻工、建材和医药等传统工业领域和航天航空等现代工业领域以及人们的日常生活,在国民经济和社会发展中发挥着重要的基础性作用。

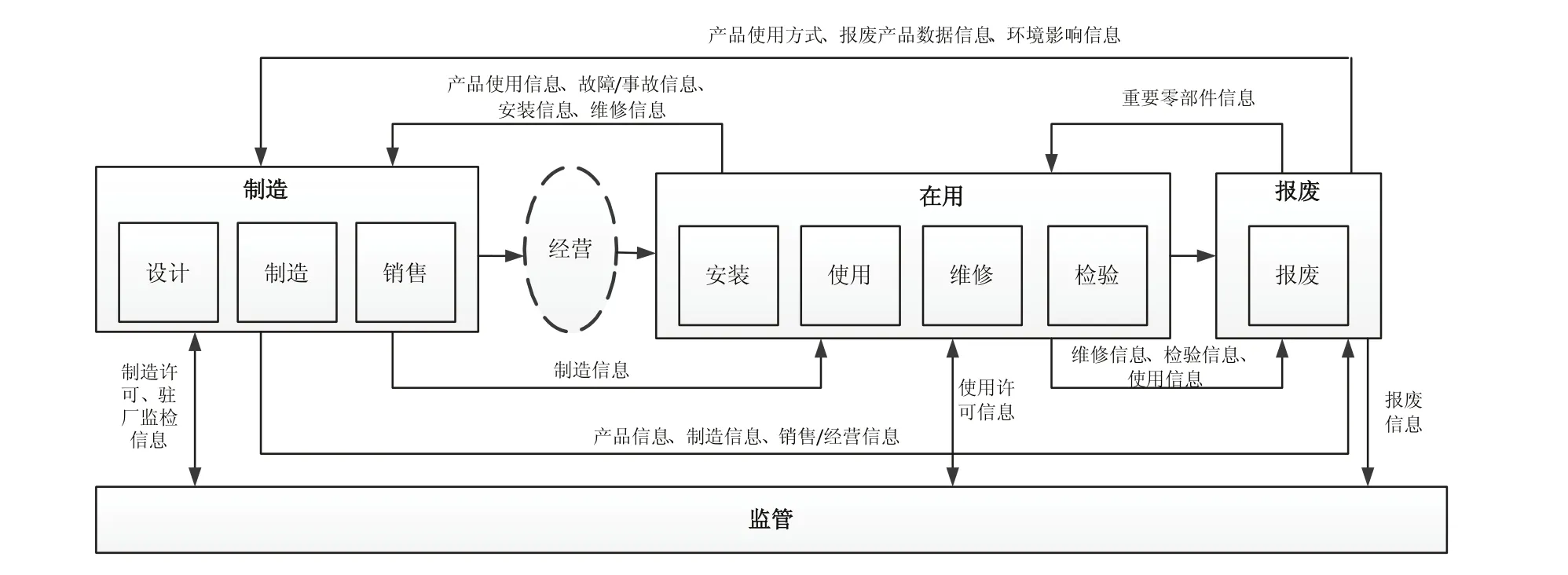

图1 特种设备制造物联与全生命周期管理技术架构

根据国家特种设备安全法,国家对特种设备实施全过程管理,涉及生产(包括设计、制造、安装、改造、修理)、使用、经营、检验和检测等环节。当前以传统互联网为手段的特种设备信息化系统应用已较为成熟,如作为特种设备安全监察部门的国家质检总局各省级质量技术监督部门建设了金质工程系统,提高了监察工作的有效性。随着物联网技术的发展,电梯、气瓶和起重机械等特种设备使用单位也逐步引入物联网技术,极大的提升了特种设备的使用安全管理水平。上述应用均以特种设备制造后的管理需求为主,鲜少有基于物联网技术的特种设备制造环节以及特种设备全生命周期管理应用。

本文从特种设备制造环节入手,研究特种设备制造物联与全生命周期管理技术架构,并分析提出典型应用架构与应用模式,为开展相关领域的技术研究与应用提供参考。

1 特种设备制造物联与全生命周期管理技术架构

制造物联是物联网技术和概念在制造领域应用和渗透的产物。文献[2,3]认为制造物联是一种新的制造模式,将物联网技术应用于产品制造以及全生命周期,通过网络、嵌入式、RFID和传感器等电子信息技术与制造技术相融合,实现对产品制造与服务过程及全生命周期中制造资源与信息资源的动态感知、智能处理与优化控制、工艺和产品的创新等。

本文结合特种设备行业特点,综合制造物联的相关概念,提出特种设备制造物联的定义,即:利用智能物件、网络、嵌入式、RFID和传感器等技术手段获取特种设备制造等全生命周期内与产品相关的数据,并通过数据的汇聚、处理、挖掘、转化和分享,实现全生命周期内产品流、信息流的闭环管理, 挖掘特种设备制造业信息化向特种设备生命周期下游延伸的价值增值模式,以及特种设备生命周期向制造环节的后向反馈模式,从而为特种设备制造环节提升效率和质量提供支撑,综合协调质量(Q)、安全(S)、成本(C)、能源(E)、资源(R)等要素,满足特种设备行业安全与节能管理需要。

基于上述概念,研究提出如图1所示的特种设备制造物联与全生命周期管理技术架构。

该架构将特种设备的全生命周期分为三个阶段:制造、在用、报废。其中,制造阶段涵盖设计环节在内,同时还涉及驻厂监检的管理,以及缺陷产品的召回管理等;在用阶段包括:安装、使用、检验、修理和改造等多个环节;报废主要指特种设备使用期限到期或是经检验达到报废标准的情况,包括报废、回收等环节。

1)在制造、使用、检验等不同环节,将制造管理与工艺,自动化生产线、智能装置、移动装置等现场已有设施设备及装置等,实现与RFID等制造物联技术的集成应用,充分利用已有的信息化资源,达到集约化建设的目标。

2)RFID、传感、智能终端、GPS/GPRS等是基础的物联网感知技术,通过对物理实体的标识、感知等,实现物理实体关键数据的实时采集与获取,是联接物理实体层与虚拟服务的纽带。

3)实时感知采集的数据传输通过WIFI、3G、4G、光纤以及其他网络载体得以实现,根据不同的应用场合选择不同的网络传输技术,如在不易部署有线网络的场所,可选用WIFI或3G、4G等移动通信技术。

4)在物理实体、感知、传输之上,特种设备全生命周期的管理应用之下,需要关键技术的支撑,主要包括:全生命周期管理技术、制造物联集成应用技术、制造物联感知信息处理挖掘技术、风险评估与预警技术、高安全等级数据采集技术等。

5)网络层传输的数据在汇聚至跟踪管理与服务平台之前,经过服务组件与设备组件处理,以便过滤冗余数据、进行数据重装,减少跟踪管理与服务平台的数据处理压力。

6)跟踪管理与服务平台汇聚特种设备物理实体相关的数据,面向制造、在用、报废等环节实现信息化管理,制造环节主要满足制造质量与流程管理、缺陷产品召回等管理需求;在用环节主要满足使用、安装、维修、检验等实时监测、动态管理等需求;报废环节主要满足特种设备及其关键零部件报废管理等需求。

7)利用RFID等制造物联技术实现制造、在用、报废三个环节内部的闭环管理。三个节点之间通过RFID等纽带技术实现关键信息的交互,从而实现特种设备全生命周期的开环管理。

图2 特种设备制造物联与全生命周期管理应用框架

8)标准体系、安全体系为整个技术与应用提供支撑和保障。利用标准体系,在感知层面规范感知数据格式及内容,在应用层面规范节点内部、不同节点之间的数据传输格式及内容,为实现数据的互联互通与共享服务。利用安全体系,从物理安全、数据安全、网络安全、应用安全等多个方面,保障特种设备制造物联与全生命周期管理应用的安全性。

2 特种设备制造物联与全生命周期管理应用分析

基于上述技术架构并参考文献[4],提出如图2所示的特种设备制造物联与全生命周期管理应用框架,从管理对象、管理环节、管理内容的纬度,对相关应用进行了细分。以下重点从管理环节、管理内容结合的二维视角,将管理内容向管理环节进行映射,深入分析特种设备制造物联与全生命周期管理的典型应用架构与模式。

2.1 制造管理

特种设备制造流程复杂,且对质量控制要求较高。以压力容器等承压类特种设备制造为例,其工艺流程包括:下料-成型-焊接-无损检测-组对、焊接-无损检测-热处理-耐压实验等。以电梯等机电类特种设备制造为例,其制造过程包括:原材料(铸件、冷热轧板、电器元件、曳引机、牵引材料)入厂、检验、入库;板材(电梯轿厢等箱壁挡板)加工;装饰件(吊顶、四壁花纹)加工;牵引材料(牵引钢索、载重砝码)加工;电器控制箱等电器设备的加工装配;关键部件的精加工、装配、性能和安全检验;电器控制部件性能和安全检验;包装、装运;结合建筑安装调试;安装调试完毕后正式运行和日常维护检验维修。

图3 特种设备制造管理应用架构

特种设备构成的零部件及工序较多即典型的离散制造的特点,此外,特种设备离散制造的特点还表现在:1)按订单生产,如电梯制造,根据产品外观、尺寸、性能参数、型号规格按客户需求生产。2)小批量、多品种,不同的特种设备制造工艺、尺寸、外观等不尽相同,且订单生产量较小。3)生产周期长,不同的特种设备其生产周期从2周、2个月等不等[5]。4)质量要求严格,产品的各个关键零部件需要经过严格的质量检验,特种设备成品也有严格的质量标准、技术规范和检验要求。

因而,特种设备制造管理应用主要侧重于:原材料/关键零部件跟踪管理、在制品跟踪制造过程监控与管理、质量控制等应用,应用架构如图3所示。

利用RFID、传感器、嵌入式技术等,实现制造工序间的有效串联与衔接,与在制品生产相关的物料、设备、人员在内的所有工厂资源的有效地跟踪、管理和控制,以达到缩短生产周期、减少误操作、降低运营成本等生产过程控制的目的。具体应用描述如下:

1)原材料/关键零部件跟踪管理。利用RFID电子标签,实现对物料/关键零部件出入库管理,原材料/关键零部件的批次/个体在生产线上传递、信息的采集、记录、跟踪、整理、分析和共享等信息管理功能,以便进行关键零部件的跟踪管理及与在制品之间的关联。

2)制造过程管理。利用在制品RFID电子标签,集成企业已有信息系统,实现对在制品(正在制造的产品,包括构件、半成品、产成品等)的生产批次/个体在生产线上的过程状况的采集和记录,建立产品个体实时档案,并实现对产品记录追加、跟踪、反馈、整理、分析和共享等信息管理功能,重点实现特种设备产品在制过程的信息管理(物料、人员、工艺参数、工序和检验结果等)和“批次产品”在制过程的信息管理(批号、进度和品质等)。

3)质量控制。每个工序完成之后,由检验人员对该工序的质量进行检验,利用多源感知技术的数据采集装置,与检验设备进行连接获取具体的检验结果,并将在制品/产品的标签信息进行更新。

制造管理应用的关键是基于RFID的智能物件技术,是对产品静态、动态数据及其环境参数进行识别、采集、处理和传输的技术,主要包括:RFID电子标签、天线及阅读器、智能嵌入技术、无线网络传感器技术、产品信息识别网络技术、数据安全技术等[6]。

针对特种设备行业应用上述应用的实现的基础性技术为智能物件技术。智能物件技术中的RFID电子标签技术是基础的基础,RFID电子标签涉及到编码与自动识别的标识技术。针对特种设备制造管理的不同阶段,可采用不同的标识模式,如:针对在制阶段的摘挂式、仓储(出入库)阶段的点货式[7];针对不同的管理对象,如在制品、制成品、生产人员等,采用不同颗粒度的标识标签,如托盘标签、批次标签、单品标签和人员标签等。

2.2 在用过程管理

在用过程管理主要满足对于特种设备使用过程安全管理的需求和要求,主要利用智能物件技术、传感技术等,实现特种设备在用过程关键环节(如维护保养、修理、检验等)的动态管理,为开展数据分析、反馈制造环节改进产品质量提供数据支持,如图4所示。具体应用实现以典型承压类特种设备(气瓶)、机电类特种设备(电梯)为例进行详细阐述。

承压类特种设备(气瓶)气瓶的在用节点的重要环节包括:充装、使用、检验,基于RFID技术,实现以下应用:充装环节利用RFID电子标签、RFID读写器实现对气瓶信息的确认,以此作为实现自动充装的钥匙,杜绝非法安装、超期使用等具有安全隐患气瓶的充装[8]。使用环节利用RFID电子标签,实时掌握使用单位自有产权气瓶的流向、数量等动态管理,减少气瓶丢失等造成的损失。检验环节实现更新气瓶RFID电子标签中存含有的气瓶检验信息(如检验结果、下次检验日期等)。

机电类特种设备(电梯)在用阶段的重要环节包括:安装、使用、维护保养、检验,利用RFID、传感器、嵌入式控制技术等,主要实现以下应用:安装环节利用RFID电子标签记录电梯安装信息,用于在电梯使用过程中发生故障或事故时,回溯到安装环节的相关信息,有利于责任划分或认定。使用环节利用传感器、实时感知与数据采集终端,对电梯事故进行有效的预测、预报对电梯故障进行快捷抢修,从而保证电梯安全有效地运行,降低电梯事故发生的频率,减少电梯事故损失[9]。维护保养环节利用智能终端、移动互联网等手段,实现现场维保,实时理新电梯电子标签中有关维护保养的信息,并将维护保养数据实时上传。检验环节,利用RFID技术更新电梯电子标签中的检验信息(检验结果、下次检验日期等)。

2.3 报废管理

特种设备到达使用年限或经检验无法再继续使用时,应对特种设备进行报废及回收管理,以杜绝存在安全隐患的特种设备在市场上的继续流通使用。

特种设备报废管理可利用RFID技术实现,通过RFID存储产品的所有重要数据,如物品信息、来源信息、生产过程信息、产品属性、危险因素和物品回收等,并跟踪整个回收过程,进行报废、回收处理的企业根据回收到的产品RFID标签信息分离出可再用和不可再用部件,以更好地应对环保法规要求,同时降低企业成本[4]。

图4 特种设备全生命周期信息流

2.4 全生命周期管理

特种设备全生命周期管理通过制造物联技术实现对特种设备全过程中的追踪以及信息的采集,实现从设计到报废的闭环控制,形成“物—数据—信息—知识—智慧—服务—人—物”的循环。基于特种设备全生命周期管理的循环,典型应用包括:

1)质量追溯

质量追溯是指通过所记录的标识,追溯一个产品或活动的历史、应用情况或所处位置的能力,包括原料或部件的来源、产品的加工历史、产品配送过程中的流通和位置等,质量追溯分为正向追溯和反向追溯[10,11]。

特种设备质量追溯基于RFID技术实现,沿循特种设备全生命周期链条进行追踪管理,实现对特种设备生产、使用、检验、检测等环节的信息追溯、产品流向追溯等。特种设备正向追溯即从特种设备制造开始与特种设备生命周期链条的方向一致,对特种设备原材料、制造至报废等各环节动态等进行标识与追踪,形成特种设备全生命周期的信息图谱。特种设备反向追溯即当特种设备某个环节发现隐患或缺陷时,通过与关联的环节进行反向的查询,追溯不合格的原材料或零部件及其对应的产品信息,追溯发生隐患或缺陷的原因、责任人等。

2)缺陷特种设备召回

缺陷特种设备是指“存在危及安全的同一性缺陷”,是指由于设计、制造、标识等原因导致的同一批次、型号或者类别的特种设备产品中普遍存在的不符合保障人身、财产安全的安全技术规范及标准的情形,或者其他危及安全的不合理的危险[12]。特种设备缺陷可能源于设计、材料、结构、制造(包括改造维修)、安装(包括大型设备现场组装)、环境、防护装置等多方面的因素。

缺陷特种设备召回由特种设备生产企业主动召回或由政府主导的指令召回。主动召回的程序一般包括:缺陷特种设备的认定,制造召回计划并向主管部门备案,实施召回计划并向主管部门提交召回结果报告。主管部门经调查、检验、鉴定确定特定产品存在缺陷,而生产单位又拒不召回的,由主管部门实施指令召回的程序。

召回计划的制定应包括缺陷产品的类别、批次、分布区域等。特种设备缺陷产品召回以全生命周期的质量追溯为支持,利用质量追溯的完备信息,从而准确、快速定位,实现快速、精准、低成本的召回。

3)特种设备风险评价与预警

对于特种设备行业而言,开展特种设备全生命周期管理的终极目标在于为特种设备安全管理提供支撑。基于特种设备全生命周期的数据,通过大数据模式数据挖掘与分析,为特种设备提升质量和安全管理水平提供支持。

基于大数据的风险评价与预警以特种设备制造、使用、检验、监管等特种设备全生命周期各环节及其内部的操作流程为模型,以采集到的特种设备全生命周期及其内部的设备、人员、管理和环境等方面的数据为驱动,以定性、定量相结合的方法描述特种设备及特种设备全生命周期各环节的风险情况,实现特种设备风险评价与溯源,从而达到识别特种设备风险、评定特种设备风险等级、追溯特种设备事故原因的目的;基于风险分析结果,开展前兆预警技术研究,助力实现特种设备“预防为主”的安全管理模式,提出特种设备风险防控措施,模拟分析、量化防控措施的实施效果及实施成本效益,提高特种设备安全管理的实施效益、效率和效果。

3 结束语

本文研究提出特种设备制造物联及全生命周期管理技术架构、制造管理应用架构及全生命周期应用模式,旨在以RFID等制造物联技术为纽带,沟通特种设备全生命周期各个环节,推动特种设备行业发展:从制造环节的过程管理、质量控制入手,将特种设备使用、检验、报废等各个环节纳入物联管理,提升特种设备全生命周期管理效能,实现各环节动态联动;通过制造物联与全过程管理,形成特种设备全生命周期图谱,为特种设备的追溯、召回等提供支撑;通过数据挖掘,分析,为提升特种设备制造效率、产品质量、安全管理水平等提供决策参考。

[1]中华人民共和国特种设备安全法[Z].北京:中华人民共和国主席令,2014.

[2]侯瑞春,丁香乾,陶冶,王鲁升,井润环,李建华.制造物联及相关技术架构研究[J].计算机集成制造系统,2014.20(1):1-10.

[3]姚锡凡,于淼,陈勇,项子灿.制造物联的内涵、体系结构和关键技术[J].计算机集成制造系统,2014.20(1):1-10.

[4]贺长鹏,郑宇,王丽亚,马登哲.面向离散制造过程的RFID应用研究综述[J].计算机集成制造系统,2014.5(5):1160-1169.

[5]白翱,林叶,陈杨.射频识别技术在离散生产车间中的应用综述[J].制造技术与机床,2015(1):47-56.

[6]王旭,李文川.制造业的新理念—闭环产品生命周期管理[J].中国机械工程,2010.21(14):1687-1693.

[7]邹慧宇,徐文胜.制造业中物品标识技术的分析与应用[J].制造业自动化,2012.34(8):24-27.

[8]DB37/T 1200-2009,《汽车用压缩天然气自动充装系统通用技术条件》[S].

[9]黄勤陆,阳巍,肖甘.物联网技术在电梯监测报警管理系统的应用[J].制造业自动化,2013.35(1):30-33.

[10]曾祥兴,王喜成.RFID在制造业质量追溯中的应用[J].桂林电子科技大学学报,2007.27(4):293-295.

[11]李敏波,金祖旭,陈晨.射频识别在物品跟踪与追溯系统中的应用[J].中国特种设备安全,2010.16(1):202-208.

[12]王成银.建立缺陷特种设备召回制度的探讨[J].中国特种设备安全,2014.30(11):293-295.