基于GT—Power的6缸涡轮增压柴油机仿真与模拟

杨学易 何超

摘要:利用相关发动机参数,通过GT-Power仿真软件建立6缸涡轮增压柴油发动机的整机模型,分析模型内部的数学原理,并利用试验数据对模型的动力参数与排放参数进行验证和校准。结果表明,该模型的动力参数最大误差不超过7%,排放参数最大误差不超过5%,能较为准确地模拟发动机的实际工作情况。

关键词:GT-Power;柴油机;涡轮增压;仿真;校准

中图分类号: TK421+.5 文献标志码: B

文章编号:1002-1302(2015)07-0431-03

柴油机与汽油机相比,具有更高的压缩比,燃烧效率更高,具有更好的经济性和动力性,近年来,柴油机逐渐得到重视,但柴油机工作粗暴、PM及NOX排放较高等缺点限制了其在家用车市场上的发展[1]。为改善柴油机的工作平顺性及排放性,越来越多的研究机构开始重视对柴油机的性能研究。而对于柴油发动机传统的研究常采用台架试验方法,人力和物力消耗大,设计周期长,效果差。仿真技术可在计算机上反复多次试验运行,具有投资少、效益高、无风险、周期短、重复性好等优点,可获得比实物试验更多的信息,从而成为发动机开发设计和改进工作的一个重要手段和环节[2]。

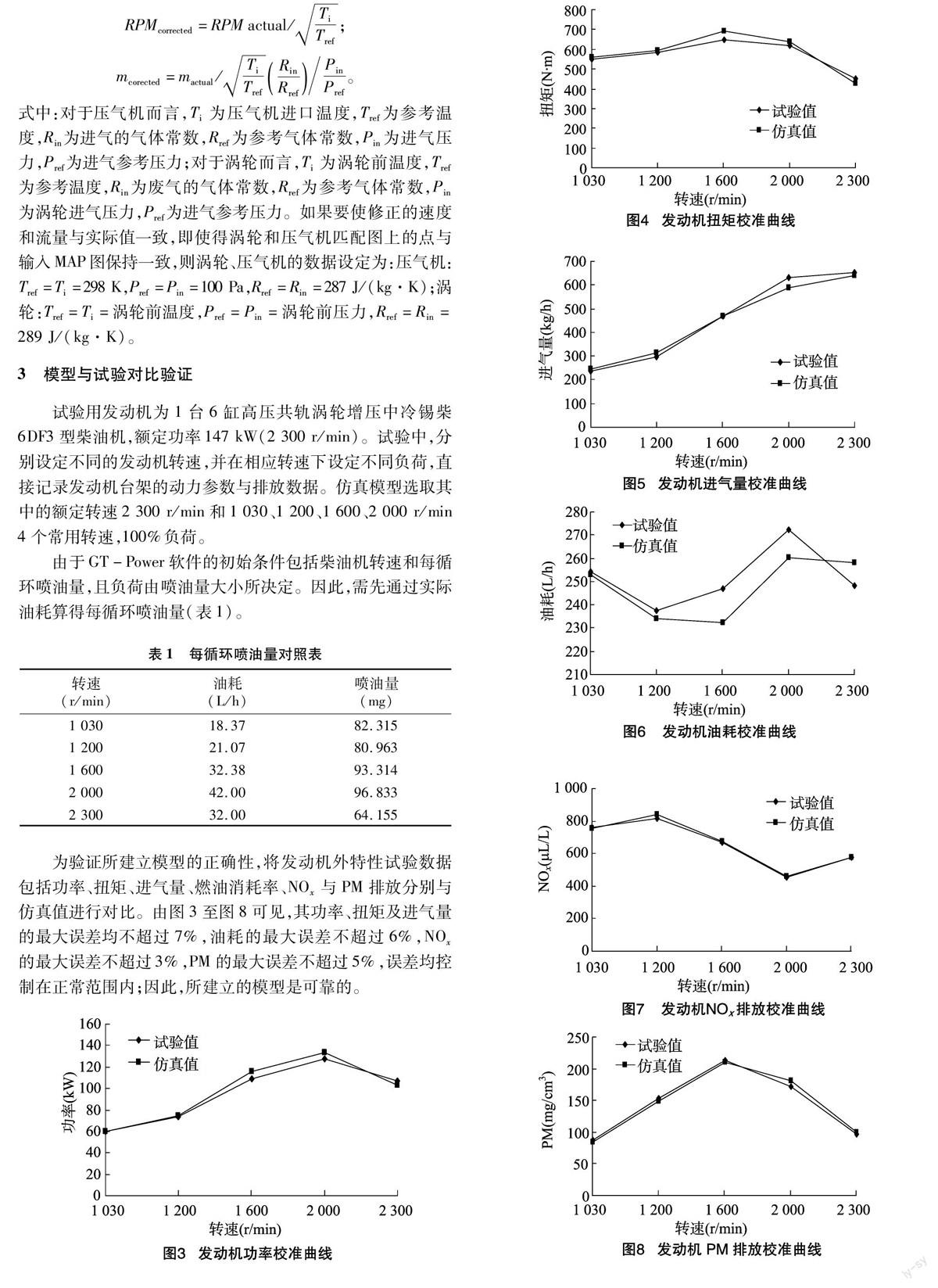

1 GT-Power建模

目前常见的发动机工作过程模拟软件主要有奥地利AVLA公司的FIRE、BOOST及美国Gamma Technologies公司的GT-power等[3]。GT-power软件是计算一维气体流动的商业软件,具有丰富的解析機能、准确的物理模型和简单而方便的建模方法,适用于对各种内燃机进行性能仿真,得到广泛的应用[4]。建模所用无锡锡柴6DF3柴油发动机基本参数为:缸径107 mm、行程125 mm、排量6.7 L、压缩比为16.8、共轨系统为BOSCH、标定功率为147 kW (2 300 r/min)、最大扭矩为760 N·m(1 400 r/min),具体建模流程如图1所示,先利用GT-power软件建立柴油发动机的单缸模型,在单缸模型基础上构建6缸模型框架,再输入相应的发动机结构参数和运行条件进行仿真运算,获取仿真结果,最后利用发动机台架试验数据与仿真结果进行对比,验证模型的准确性并进行校准,直至得到较为准确的模型。

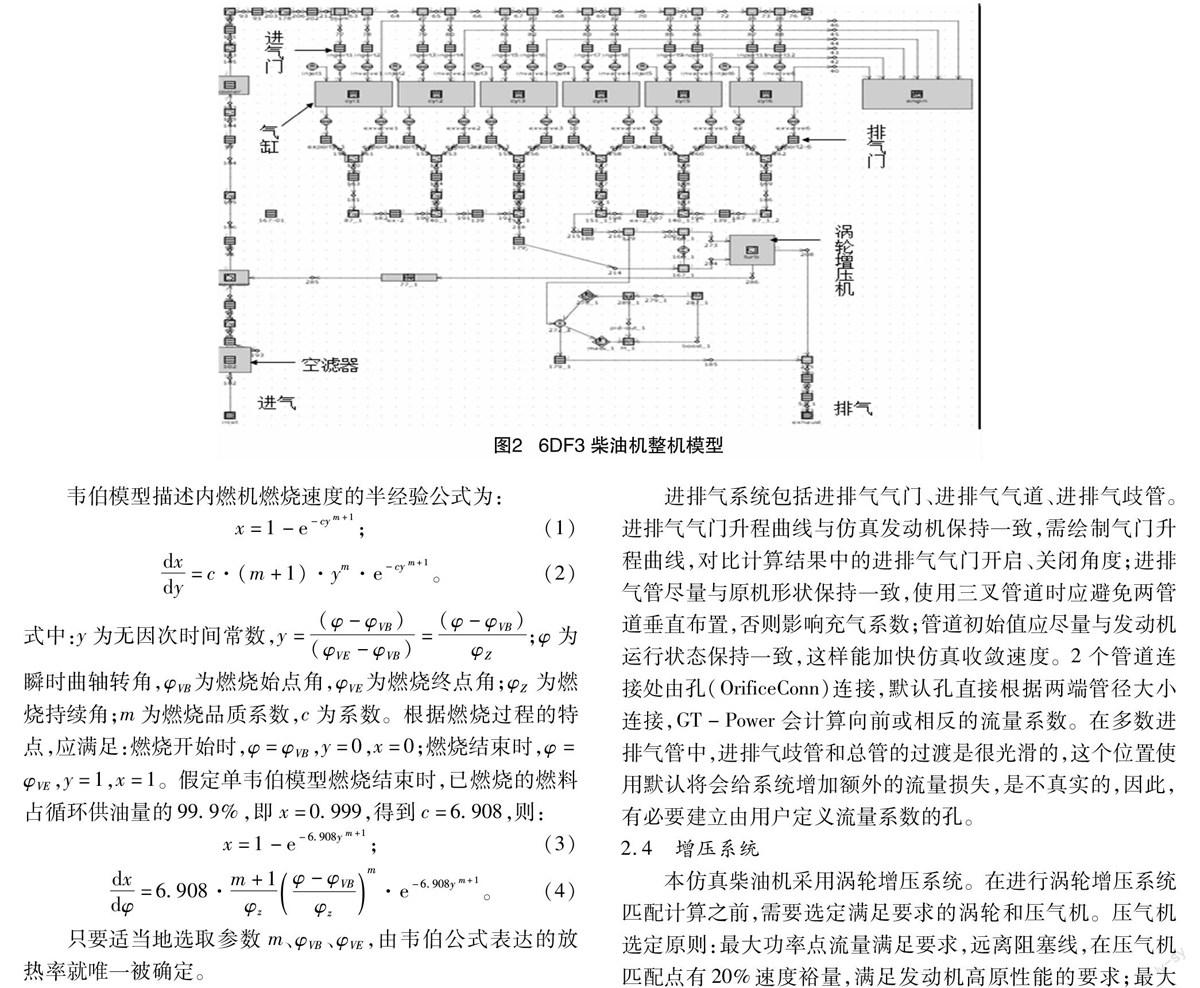

发动机模型(图2)主要包括进排气端、空滤器、进排气门、气缸、曲轴箱、涡轮增压器、喷油器等模块,而其数学模型主要包括气缸模型、燃烧模型和传热模型等。

2 数学模型

2.1 燃烧模型

GT-Power提供6种燃烧模型,可用于压燃式发动机,也可用于点燃式发动机。模拟柴油机燃烧放热规律最常见的是三元韦伯燃烧模型—EngCylCombDIWiebe,该模型把整个燃烧过程分为预混合燃烧、主燃和后燃,整个燃烧放热率曲线由3条韦伯函数曲线叠加而成[5],即:x=x1+x2+x3,dxdφ=dx1dφ+dx2dφ+dx3dφ,式中,x1、x2、x3分别表示预混期、主燃期和后燃期的燃料分数。模型中,每一部分的燃烧起始时刻相同,而且各个时期都有独立的燃烧持续期和燃烧指数。在实际模拟过程中,主燃持续期和主燃期燃料分数对放热规律的影响较大,其次是预混合燃料分数和预混合持续期。

韦伯模型描述内燃机燃烧速度的半经验公式为:

x=1-e-cym+1;(1)

dxdy=c·(m+1)·ym·e-cym+1。(2)

式中:y为无因次时间常数,y=(φ-φVB)(φVE-φVB)=(φ-φVB)φZ;φ为瞬时曲轴转角,φVB为燃烧始点角,φVE为燃烧终点角;φZ为燃烧持续角;m为燃烧品质系数,c为系数。根据燃烧过程的特点,应满足:燃烧开始时,φ=φVB,y=0,x=0;燃烧结束时,φ=φVE,y=1,x=1。假定单韦伯模型燃烧结束时,已燃烧的燃料占循环供油量的99.9%,即x=0.999,得到c=6.908,则:

x=1-e-6.908ym+1;(3)

dxdφ=6.908·m+1φzφ-φVBφzm·e-6.908ym+1。(4)

只要适当地选取参数m、φVB、φVE,由韦伯公式表达的放热率就唯一被确定。

2.2 传热模型

传热模型采用1967年Woschni提出的模型。GT-Power软件对直喷式柴油机推荐的换热表面积为:活塞顶散热面积按气缸横截面积的1.2~1.5倍计算,气缸盖的表面积近似为气缸的横截面积,即Head/Bore Area Ratio=1.2~1.5,Piston/Bore Area Ratio=1。

壁面平均温度的推荐值为:活塞顶表面的温度:550~600 K;气缸盖表面的温度:550~600 K;气缸套表面的温度:400~450 K。结合本仿真实际,传热模型输入参数为:活塞顶面积系数为1.351;气缸盖面积系数为1;活塞顶、气缸盖、气缸套表面温度分别为550、550、400 K。

2.3 喷油器模型

根据发动机缸内喷射、进气道喷射、进气歧管喷射等燃油喷射系统形式,选择不同的喷油器模型。已知瞬时喷油压力情况下使用InjProfileConn喷油器模型;已知燃油喷射量和空燃比的情况下使用InjAFSeqConn喷油器模型,一般用于汽油机建模;已知燃油喷射量和喷射脉宽的情况下使用InjPulseConn喷油器模型,多应用于电控发动机。对于柴油机,一般使用InjProfileConn模型,在输入瞬时喷油压力MAP图时,应注意喷油压力值对应凸轮轴的转角为对应曲轴转角的一半[6]。

进排气系统包括进排气气门、进排气气道、进排气歧管。进排气气门升程曲线与仿真发动机保持一致,需绘制气门升程曲线,对比计算结果中的进排气气门开启、关闭角度;进排气管尽量与原机形状保持一致,使用三叉管道时应避免两管道垂直布置,否则影响充气系数;管道初始值应尽量与发动机运行状态保持一致,这样能加快仿真收敛速度。2个管道连接处由孔(OrificeConn)连接,默认孔直接根据两端管径大小连接,GT-Power会计算向前或相反的流量系数。在多数进排气管中,进排气歧管和总管的过渡是很光滑的,这个位置使用默认将会给系统增加额外的流量损失,是不真实的,因此,有必要建立由用户定义流量系数的孔。

2.4 增压系统

本仿真柴油机采用涡轮增压系统。在进行涡轮增压系统匹配计算之前,需要选定满足要求的涡轮和压气机。压气机选定原则:最大功率点流量满足要求,远离阻塞线,在压气机匹配点有20%速度裕量,满足发动机高原性能的要求;最大扭矩点流量满足要求,远离喘振线,匹配点在高效率区。

选定压气机后,选定与压气机配套的涡轮。涡轮选定的主要方法是在涡轮流通特性上标上发动机的工作线,如发动机运行范围内出现过高的涡轮前废气温度tT,这说明涡轮的流通能力选择不当,应重新加以修改。对车用发动机希望等tT线尽可能与发动机耗气特性线相平行,这样当发动机沿外特性降低转速时,由于tT的升高可导致压比πε较大的补充升高,从而保证得到较高的扭矩系数K值。

一般情况下,涡轮和压气机特性没有数据,而只有涡轮和压气机特性图,需从图中提取相关数据,对压气机而言,必须给出喘振线和阻塞线。GT-Power规定,压气机和涡轮MAP图输入最少要有2个速度,每个速度至少有3组数据。对压气机而言,每组数据中流量最小、压比最大点默认为喘振线上的点。阻塞线为压气机的最大速度线,要求匹配点在阻塞线内,且要有一定裕度。不管是压气机还是涡轮,高效率区的点必须标出。数据越多,输入MAP越接近压气机和涡轮特性线[7]。

由于压气机和涡轮工作条件不一样,要想得到匹配,需将流量和转速折算到同一条件下。GT-Power转速和流量修正公式为:

RPMcorrected=RPMactual/TiTref;

mcorected=mactual/TiTrefRinRrefPinPref。

式中:对于压气机而言,Ti为压气机进口温度,Tref为参考温度,Rin为进气的气体常数,Rref为参考气体常数,Pin为进气压力,Pref为进气参考压力;对于涡轮而言,Ti为涡轮前温度,Tref为参考温度,Rin为废气的气体常数,Rref为参考气体常数,Pin为涡轮进气压力,Pref为进气参考压力。如果要使修正的速度和流量与实际值一致,即使得涡轮和压气机匹配图上的点与输入MAP图保持一致,则涡轮、压气机的数据设定为:压气机:Tref=Ti=298 K,Pref=Pin=100 Pa,Rref=Rin=287 J/(kg·K);渦轮:Tref=Ti=涡轮前温度,Pref=Pin=涡轮前压力,Rref=Rin=289 J/(kg·K)。

3 模型与试验对比验证

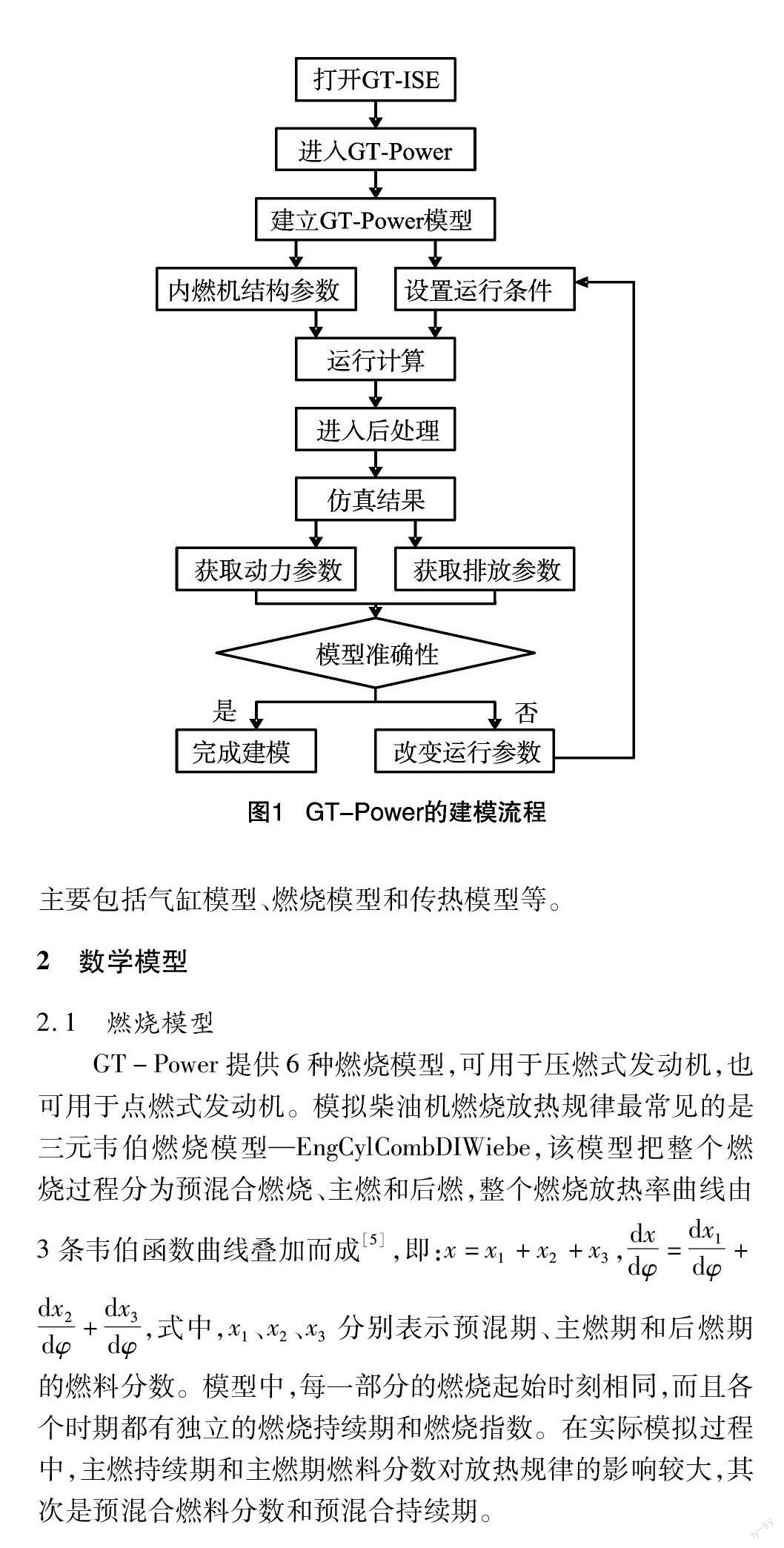

试验用发动机为1台6缸高压共轨涡轮增压中冷锡柴6DF3型柴油机,额定功率147 kW(2 300 r/min)。试验中,分别设定不同的发动机转速,并在相应转速下设定不同负荷,直接记录发动机台架的动力参数与排放数据。仿真模型选取其中的额定转速2 300 r/min和1 030、1 200、1 600、2 000 r/min 4个常用转速,100%负荷。

由于GT-Power软件的初始条件包括柴油机转速和每循环喷油量,且负荷由喷油量大小所决定。因此,需先通过实际油耗算得每循环喷油量(表1)。

为验证所建立模型的正确性,将发动机外特性试验数据包括功率、扭矩、进气量、燃油消耗率、NOx与PM排放分别与仿真值进行对比。由图3至图8可见,其功率、扭矩及进气量的最大误差均不超过7%,油耗的最大误差不超过6%,NOx的最大误差不超过3%,PM的最大误差不超过5%,误差均控制在正常范围内;因此,所建立的模型是可靠的。

4 结论

利用相关发动机参数,通过GT-Power软件建立了6缸涡轮增压柴油发动机的整机模型,分析了其内部的数学模型。并利用试验数据对发动机的动力参数与排放参数进行了验证和校准,其意义在于得到了准确的发动机模型,在研究发动机的动力和排放等性能时可节约大量的时间和成本。

参考文献:

[1]马 义. 柴油机微粒捕集器再生仿真[D]. 武汉:武汉理工大学,2011:11-14.

[2]唐开元,欧阳光耀. 高等内燃机学[M]. 北京:国防工业出版社,2008:114-115.

[3]张永栋,朱文英,倪江忠. 基于GT-POWER的柴油机排放仿真分析[J]. 农业装备与车辆工程,2011(3):51-53.

[4]朱荣福,王 强,张 鹏. 发动机的GT-POWER模拟和试验验证分析[J]. 黑龙江工程学院学报:自然科学版,2010,24(1):13-15.

[5]Peters B J. Numerical simulation of a diesel particulate filter during loading and regeneration[J]. ASME Proceedings,2003:619-630.

[6]丁万龙.GT-POWER培训教程[M]. CD-adapco JAPAN Co Ltd,2001:24-26.

[7]Schejbal M,Marek M,Kubcˇek M,et al. Modelling of diesel filters for particulates removal[J]. Chemical Engineering Journal,2009,154 (1/2/3):219-230.