不同结构型式纵翅片管综合换热性能的数值模拟

范国荣,范魁元,刘丕龙,江乐新

(1中南大学机电工程学院,湖南 长沙 410083;2齐齐哈尔轨道车辆交通装备有限责任公司, 黑龙江 齐齐哈尔 161002)

近年来得到越来越广泛应用的纵翅片换热器对200℃以下的液-气换热和气-液换热时能源转换效率很高,而且不易出现积灰、结垢现象[1]。纵翅片管是这种纵翅片换热装置的核心部件,翅片管的换热效果很大程度上决定了换热器的整体性能。

在最近的纵向翅片研究中,国内外学者对这类紧凑型换热器做了大量的工作。仇性启等[2]采用修正的威尔逊正图解法对焊接式纵翅片换热器研究,为了衡量综合性能,通过传热与阻力实测数据来分析此类换热器的传热与阻力特性。将其与同规格的光管换热器进行对比,得到了纵翅片换热器在稳定工况下的换热及阻力准则关系式。实验结果表明,纵翅片管传热系数比同规格的光管要高出很多,相比于有折流板的光管,纵翅片的压降降低显著,纵翅片的传热强化作用受到介质流动状态的影响。杨倩等[3]对纵向翅片、圆肋片热管束的传热及流动特性进行理论分析,结果表明,当Re值在5000~30000范围,纵向翅片与热管束元圆肋片相比,在传热能力方面,前者要明显逊色于后者,但在流动性能方面却优于后者,数据显示,纵翅片的传热系数为圆肋片的一半,阻力系数不到20%。邢锋等[4]对纵向翅片管束进行了三维数值模拟,总结出分离式纵向翅片管换热效果优于圆形翅片管。马勇等[5]从模拟的角度证明了这种纵向直翅片能解决换热器积灰产生污垢的原因。Kim[6]对翅片间距尺寸较大的翅片管换热器进行了试验研究,结果显示,排数越大以及翅片间距越低,空气侧的传热系数也越低。Senol Bakaya等[7]对水平翅片管换热器进行了系统的理论研究,理论分析了翅片与翅片周围环境的温差以及翅高、间距、翅长参数与对翅片管换热器的自然对流的影响。

综合国内外研究现状得出,纵翅片换热器与其他紧凑型换热器对比在传热效率和减轻结垢方面有显著优势,但是其换热能力还有待进一步提高。因此,本文作者在前人的研究基础上对纵翅片管换热器的纵翅片结构进一步研究,提出几种新型的纵翅片型式,以找出换热性能更好的纵翅片结构,为工程应用提供解决方案及理论依据。

1 数值模拟

1.1 物理模型的建立及简化

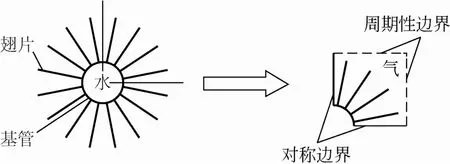

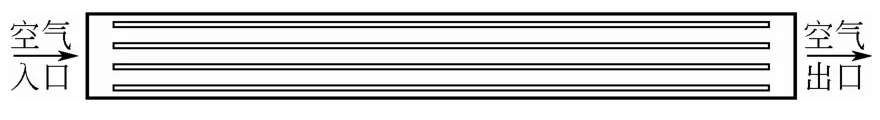

本文所建立的物理模型是在平直翅片管结构基础上作出改进,并采用数值模拟的方法对所提出的3种新型纵翅片进行研究,分别为错位式纵翅片管、波纹式纵翅片管、百叶窗式纵翅片管,拟用上述3种新型结构与平板式纵翅片换热进行对比。考虑到4种纵翅片换热管横截面具有对称性,故可选取横截面的1/4进行数值模拟,模型简化方式如图1所示。其1/4的模型平整后的俯视图如图2所示。

图1 模型简化方式

图2 平板型纵翅片模型平整后俯视图

4个模型翅片高度、翅厚及流体入出口区域长度均保持一致,此模型具体几何参数:长L为270mm,基管外径D为10mm,基管内径d为7.6mm,翅高H为10mm,翅厚δ为1.2mm,外部边界长宽均为16mm,出入口区L1为10mm。

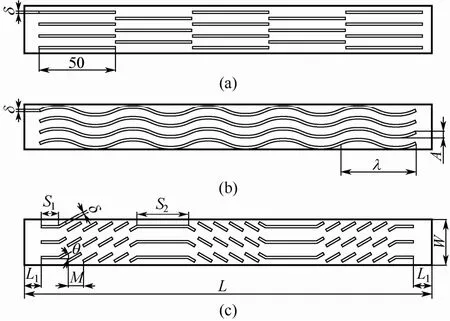

波纹翅片模型由5个周期的正弦曲线构成,幅长A为4mm,一个周期内的波长λ为50mm。

Lyman[8]、Suga[9]和Aoki等[10]建立了百叶窗的二维模型,并采用Fluent进行数值计算得出百叶窗倾斜角度在20°~30°时换热效率最高,而且江乐新等[11]模拟百叶窗的翅片间距与翅片倾斜角度对换热与压降的影响,发现翅片间距对换热效率的影响要大于翅片倾斜角度。故本模型中百叶窗式纵翅片与基管轴线夹角取30°,翅间距M为10mm,导流区长度S1为10mm,转向区长度S2为30mm。

错位翅、波纹翅及百叶窗翅3种新型纵翅片换热管简化后平整的模型俯视图如图3所示,其中错位翅、波纹翅与平板翅保持一致,均为4排。百叶窗翅由于周向宽度限制,设置为3排。根据数据计算得出,错位翅、波纹翅及百叶窗翅空气侧的换 热面积分别是现有普通平板翅的100%、103.8%及75%。

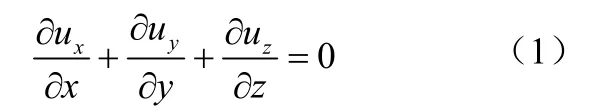

1.2 控制方程

数值计算过程对流体作出的假设有:①流体为不可压缩黏性流体;②流体的物性参数在计算中不随时间而变化;③忽略重力对换热器传热及压降的影响。由这些假设及低入口流体速度可采用三维不 可压缩稳态层流模型计算,即,故直角坐标系中的控制方程简化如式(1)~式(4)。

图3 3种新型纵翅片换热管模型平整后俯视图(单位:mm)

连续性方程

动量方程为

式(2)~式(4)就是动量方程组,三式中等号左边为惯性力,Fx、Fy、Fz分别表示流体在X、Y、Z轴上所受的外力,本文模拟过程中没有受到外力作用,所以,Fx=Fy=Fz=0。动量方程组中,μ为动力黏度,Pa·s;P为压力,Pa。

能量方程为

式(5)中,T为流体温度,K;t为时间,s;λ为导热系数,W/(m·K);cp为比热容,J/(kg·K)。

式(1)~式(5)共5个独立的方程,包含ux、uy、uz、ρ、T共5个未知量,因此方程组是封闭的,在给予一定的边界条件及初始化条件后,可以求出相应的速度场、压力场及温度场。

1.3 网格划分和边界条件

利用Gambit对上述4个模型进行网格划分,把几何模型划分为固体区域和流体区域。

流体区域主要包括空气入口区、与翅片表面接触的空气流道区域和空气出口区3个部分,材料设置为air。

固体区域主要包括1/4段圆管和翅片,材料设置为铝,取其热导率为237W/(m·K)。

固体模块采用Tet/Hybrid网格,size值取1;平板翅和错位翅采用Hex/Submap网格,size值取0.4,体网格总数分别为1128750和1142500;波纹翅和百叶窗翅采用Coope网格,size值取0.5,体网格总数分别为888300和975144。

边界条件如下设置。①入口边界:空气入口温度为Tin=316K,模拟入口速度为ua为2~6m/s。②出口边界:4组模型中出口边界均设置为自由出口边界(outflow)。③对称边界:采用对称边界条件,可是减少3/4的计算量。从入口看,左侧面和下侧面设置为对称边界。④周期性边界:从入口看,右侧面和上侧面设置为对称边界。⑤壁面条件:基管内壁温度设定为恒温Tw=346K,基管外壁面和翅片与空气接触面采用的是耦合传热壁面。⑥本文采用SIMPLE算法和非偶合隐式求解器,采用k-ε模型并结合能量方程进行求解。

1.4 数据处理

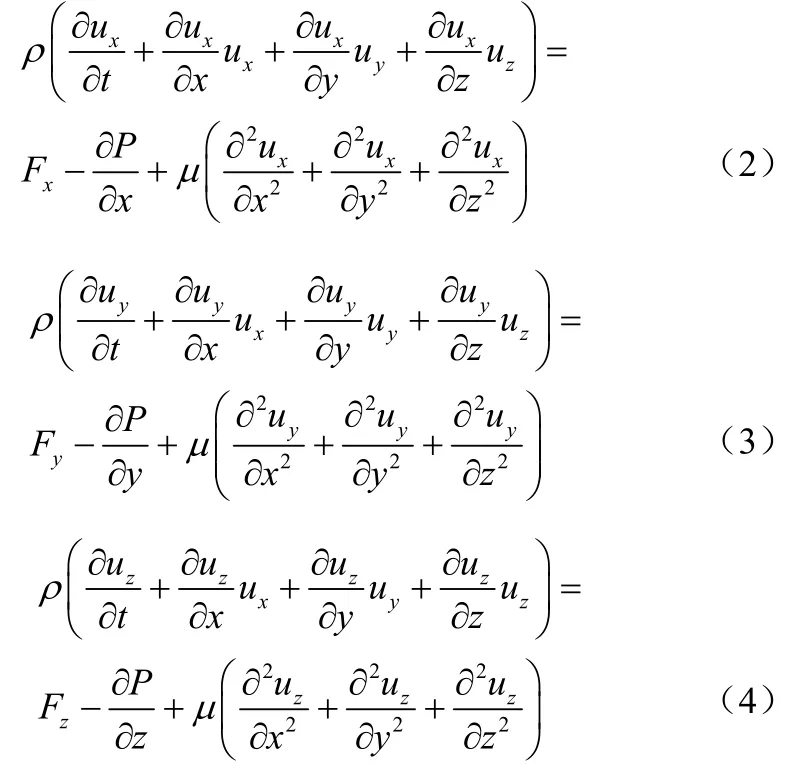

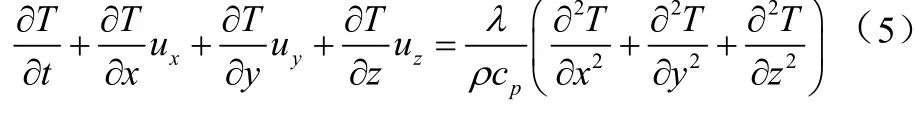

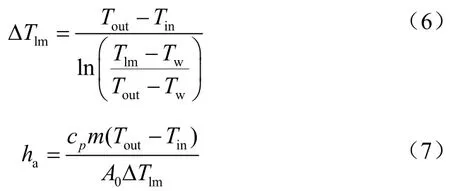

采用fluent计算在入口速度为1~6m/s的工况下,4种不同纵翅片结构型式的空气进出口平均温度和进出口平均压力,通过式(6)~式(10)进行处理。

对流平均温差和空气侧传热系数,如式(6)、式(7)。

式中,ha为空气侧传热系数,W/(m2·K);cp为定压比热容,J/(kg·K);m为空气质量流量,kg/s;ΔTlm为对数平均温差,K;Tout、Tin分别为流体进出口的温度,K,Tin来自条件,Tout由Fluent仿真数据得出;Tw为翅片壁面温度,K;A0为气体侧换热面积,m2。

空气侧压降

式中,Pin、Pout分别为空气入口、出口处压力,Pa,由Fluent仿真数据得出。

换热因子和摩擦因子计算如式(9)、式(10)。

Colburn因子j是考虑流体普朗特数变化时修正且量纲为1的传热系数的表达方式;壁面剪切力与单位体积内的流体动能之比称谓范宁摩擦因子,简称摩擦因子f;ρa为流体密度,kg/m³;Aa为最小流通面积,m2;ua为最窄界面处风速,m/s;kc和kε分别为流体进出纵翅片换热管因面积突变而产生的压力损失系数。

2 结果与分析

4种不同结构型式纵翅片管对流体流动及传热特性可以通过进出口温差及压降来分析,本文通过Fluent仿真出速度为1m/s、2m/s、3m/s、4m/s、5m/s、6m/s时进出口温差和压降的变化。

2.1 温度分析

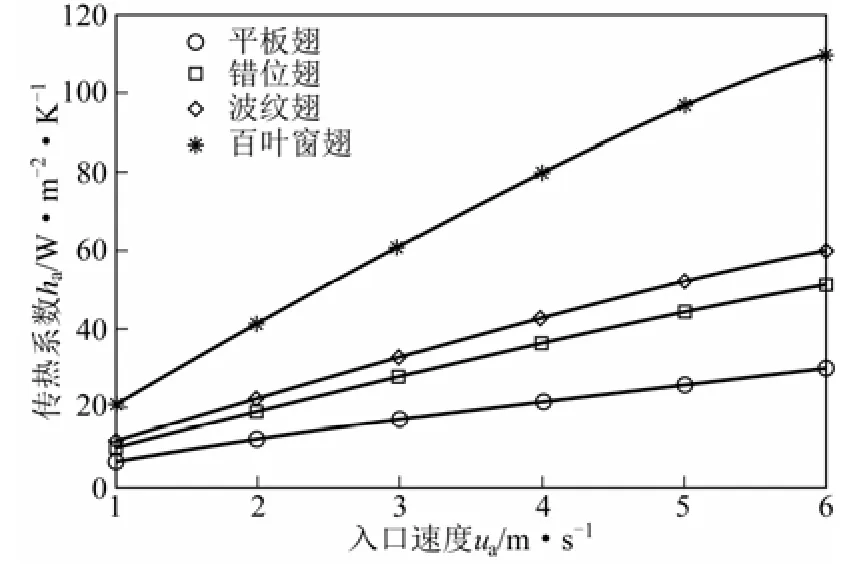

在相同初始条件下,此处只给出入口速度为4m/s时的数据,运用Fluent后处理模块Report得出4种模型的的空气流道出口面平均温度分别为:327.26K、331.39K、332.30K、338.44K。由此可见,相对于现有平板式纵翅片管,3种新型纵翅片管换热效果提升情况为:错位翅提升36.6%,波纹翅提升44.7%,百叶窗翅提升99.3%。空气侧传热系数按式(6)和式(7)计算所得,4种纵翅片在不同入口速度时空气侧传热系数的变化如图4所示。

2.2 压降分析

图4 不同入口速度时传热系数

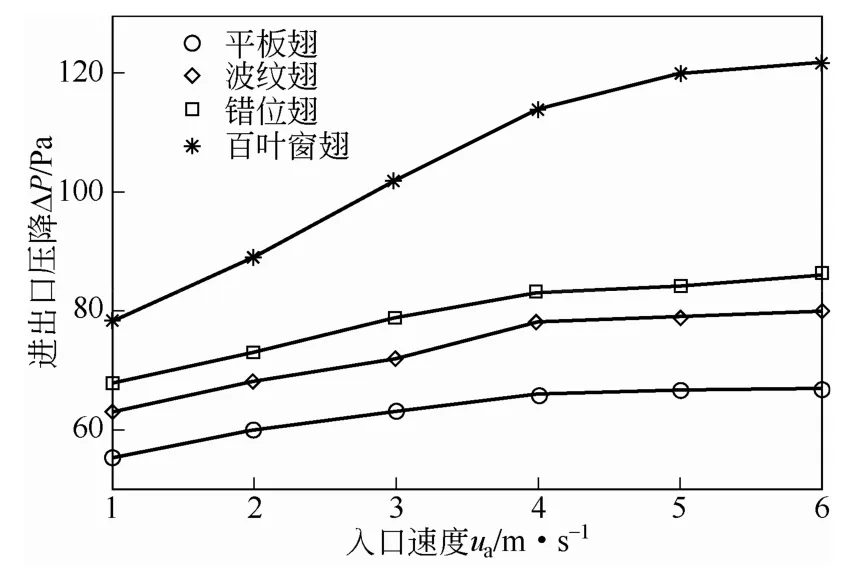

压降与传热能力一样作为衡量换热管优劣的重要参数,在工程设计中也需重点考虑。压降越大说明需要提供给循环工质更多的能量,提供功率更大 的泵,能耗也越大。在保证相同的泵功条件且忽略过程的能量损失情况下,通过改善翅片结构来提 高换热能力一般会导致压降的增加。4种纵翅片 管在不同入口速度时进出口压降的变化情况如图5 所示。

图5 不同入口速度时进出口压降

从图5中可以看出,流体进出口压降随着入口速度的增加而增加,在相同的入口速度下,平板式纵翅片管压降最小,流体通过平直的纵翅片没有产生很大的压力损失。3种新型纵翅片管由于在结构上改进增加了流体的扰动,压降损失较大,尤其是百叶窗式纵翅片管因流体在内部进行了更长距离的紊乱流动,流体扰动程度最大,所以压降损失最大。波纹翅相对于错位翅而言,其内部流体流动随增加了流程但流动较为顺畅,没有像错位翅一样的截面阻断情况,故其压降要小于错位翅。由此可见,波纹式纵翅片管无论是在换热效率还是压力损失方面的表现都要优于错位式纵翅片管,至于两者同百叶窗翅与平板翅的综合性能比较则还需进一步的 分析。

2.3 换热流动的综合评价指标

强化对流传热一般存在一种矛盾,即使换热增强的情况下,压降也会随之增大。本文旨在使用综合评价指标,综合考虑换热和压降的特性,从4种不同结构型式中找到一种合适的纵翅片管。

文献[12]指出:采用j/f作为综合性能评价标准,可以判断相同流量下换热能力的增加是否大于阻力的增加;采用j/f1/2作为综合性能评价标准,可以判断相同压降条件下换热能力的增加能否大于阻力的增加;而采用j/f1/3作为综合评价标准,可以判断相同泵功条件下换热能力的增加能否大于阻力的增加。

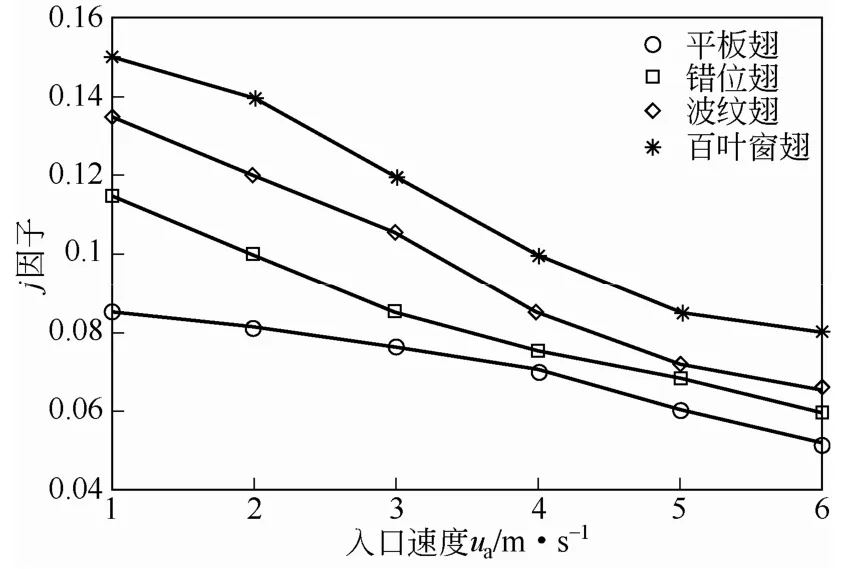

图6和图7为通过式(9)和式(10)计算得出 不同入口速度下的j因子和f因子。

图6 不同入口速度下的j因子

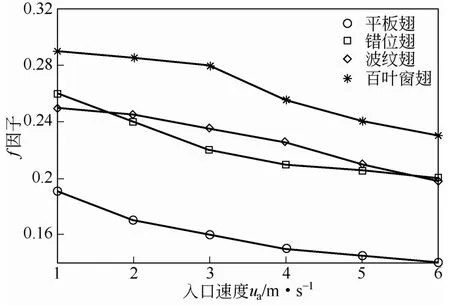

图7 不同入口速度下的f因子

从图6中可以看出,j因子从大到小依次为百叶窗翅、错位翅、波纹翅和平板翅。而图7显示,百叶窗翅的f因子最大,错位翅和波纹翅比较相近,平板翅最小。

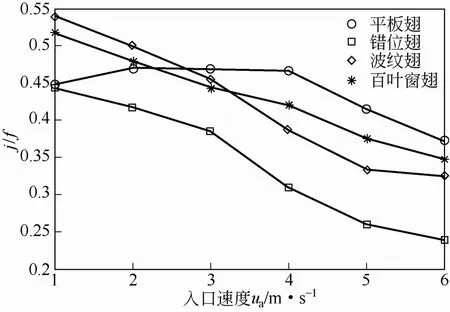

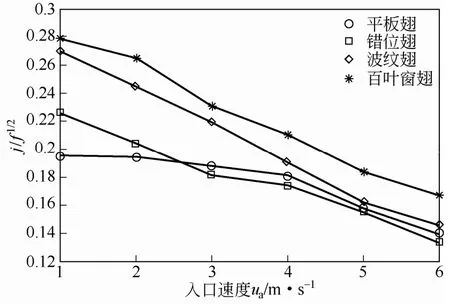

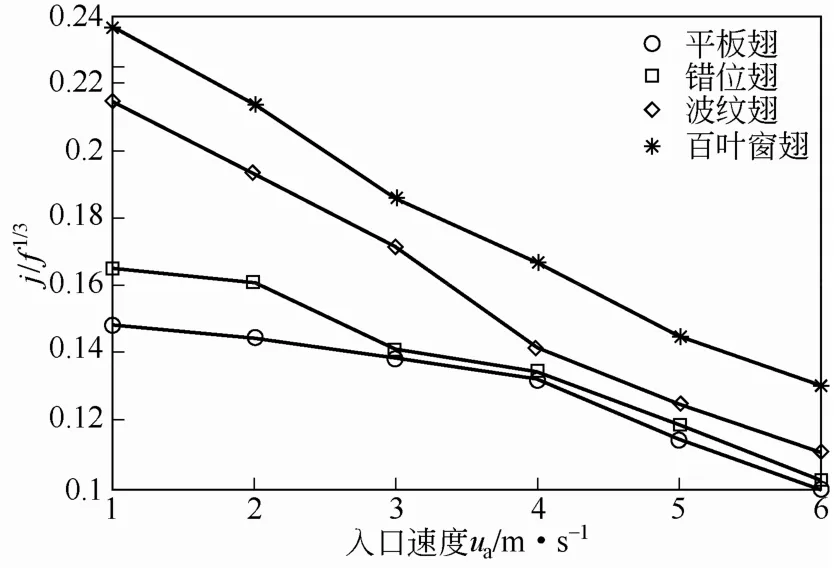

3种综合性能评价指标的计算结果如图8~图10所示。

图8 不同入口速度下的j/f值

图9 不同入口速度下的j/f1/2值

图10 不同入口速度下的j/f1/3值

从图8可以看出,在流体速度从1~5m/s变化时,平板翅的j/f指数是先增大后减小,在流速在3m/s之后大于其他3种新型翅片,而其他3种翅片则是持续减小。并且可以看出百叶窗翅在速度 3.2m/s后j/f指数几乎等于波纹翅。从图9可以看出,4种翅片的j/f1/2指数均随着速度增大而减小,百叶窗翅最大,波纹翅次之,错位翅和平板翅比较接近,而且在速度为4m/s后,平板翅、错位翅和波纹翅的值很接近。从图10可以看出,4种翅片的j/f1/3指数均随着速度增大而减小,指数从大到小依次为:百叶窗翅、波纹翅、错位翅、平板翅。

2.4 模拟结果验证

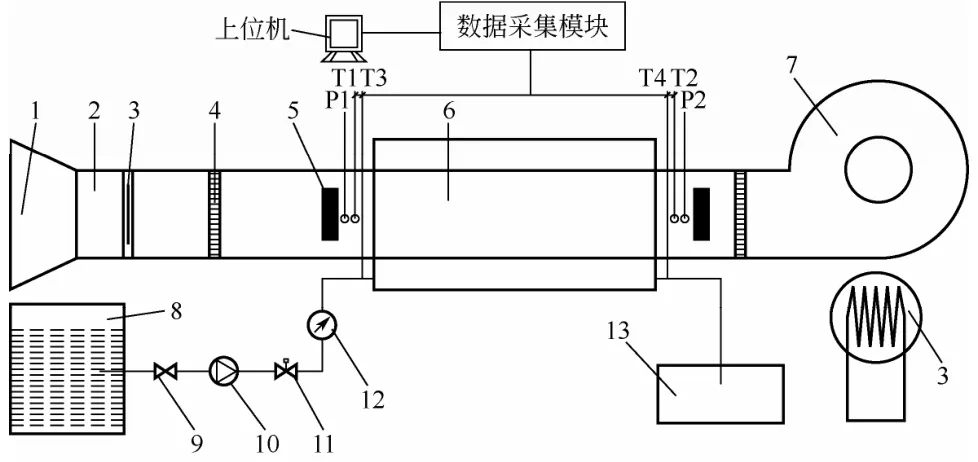

数值分析表明,相同泵功条件下,百叶窗式纵翅片管的综合性能要明显优于其他形式的纵翅片管。为了验证这一数值分析结果,搭建了简易的实验平台,并对百叶窗式和平板式纵翅片管进行实验测试。实验系统简图如图11所示,实验原理为:空气由风机吸入风洞,经过加热器加热至346K,并由均流网转化为匀速空气流;将保温水箱中的热水维持为346K,并经循环泵匀速流至纵翅片管内;纵翅片换热管外的空气流与管内的水流进行热交换,对纵翅片管进出口处的空气和水进行数据采集,采集空气流的压力和温度两个参数,采集水流的温度和流量两个参数。

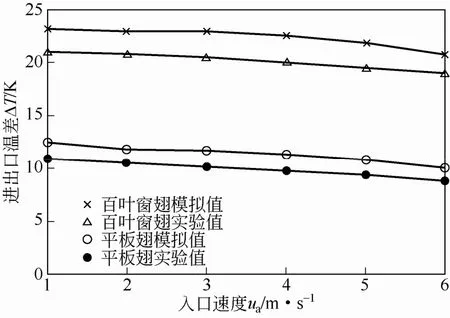

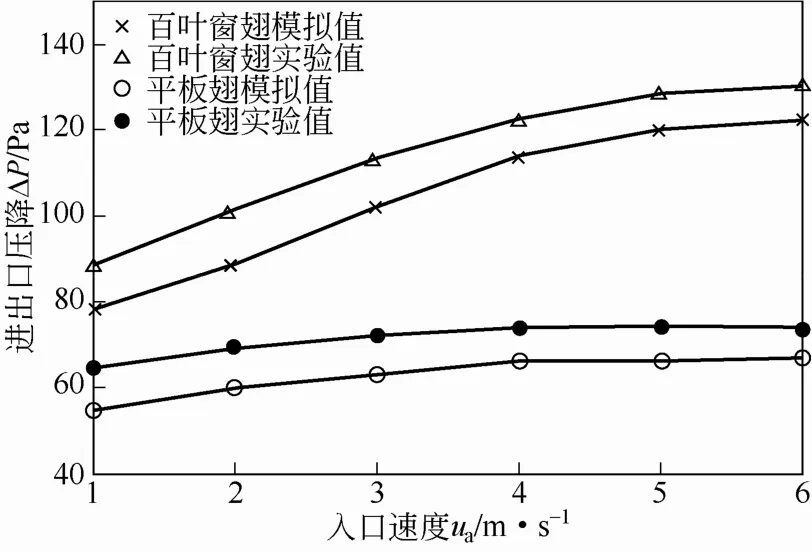

通过调节引风机功率将风速调节至实验所需的6组风速值,每组风速值下将系统运行至工况稳 定,然后采集数据,每隔2min测量一次数据,采集6次,取其平均值。所得的实验值与模拟值比较并绘制如图12、图13所示。由图12、图13可以看出,实验得到的数值与模拟值在变化规律上保持高度一致,虽然存在一定幅度的偏差,但是这和实验条件有关。通过计算可以得进出口压强的相对误差约在15%左右,进出口温差的相对误差约在10%左右。总体的对比效果吻合,因此模拟结果得到了实验较好的验证。

图11 纵翅片换热管性能实验系统

图12 温差模拟值与实验值对比

图13 压降模拟值与实验值对比

3 结 论

本文主要借助Fluent软件对4种纵翅片换热管进行数值模拟研究,建立了4种类型纵翅片管的简化模型,对数值研究结果进行温度和压降两个方面的分析,选用3种不同的评价方式对4种纵翅片管的综合性能进行对比研究,得到以下主要结论。

(1)4种纵翅片管换热效果最好的是百叶窗纵翅片管,波纹式纵翅片管次之,错位式纵翅片管再次之,但三者均要好于现阶段换热能力低下的平板式纵翅片管;而进出口压降则正好与换热效果正好相反。这也符合一般强化换热后换热能力增强而压降增大的规律。

(2)以j/f作为综合评价指标,在速度为2m/s之前,在相同流量下,波纹翅的换热能力最佳,百叶窗次之,平板翅再次之,错位翅最差。而在速度为3m/s之后,在相同流量下,平板翅的换热能力最佳,百叶窗次之,波纹翅再次之,错位翅最差。而且可以看出,在速度3~4m/s,平板翅存在一个最佳的换热综合性能。

(3)以j/f1/2作为综合评价指标,在相同压降条件下,百叶窗的换热能力要明显优于其他3种翅片,而且在速度为3m/s后,错位翅的换热能力不如平板翅。

(4)以j/f1/3作为综合评价指标,在相同泵功条件下,百叶窗式纵翅片管综合性能最佳。

[1] 李向群. 纵向翅片管在热管换热器中的应用[J]. 现代节能,1992(2):11-13.

[2] 仇性启,李华玉,陈彦泽,等. 纵向翅片管管外换热与阻力特性的实验研究[J]. 石油机械,2001,29(3):8-11.

[3] 杨倩,顾平道,庄琛. 纵向翅片、圆肋片热管束的传热、流动特性计算[C]//上海纺织工程学会2005年空调除尘学术年会论文集,上海,2005.

[4] 邢锋,崔延军. 纵向翅片热管装置换热特性的数值研究[J]. 城市建设理论研究,2011(19):1-4.

[5] 马勇,虞斌,郝彪. 直翅片在热管换热器减轻积灰中的应用[J]. 化工机械,2013,40(3):351-354.

[6] Kim Yonghan. Heat transfer characteristics of flat plate finned-tube heat exchangers with large fin pitch[J].International Journal of Refrigeration,2005,28(6):851-855.

[7] Senol Bakaya,Meeit Sivriogiu,Murat Ozek. Parametric study of natural convection heat transfer from horizontal rectangular fin arrays[J].International Journal of Thermal Science,2000,9:797-805.

[8] Lyman A C. scaling of heat transfer coefficients along louvered fins[J].Experimental Thermal Fluid Science,2002,26:574-563.

[9] Suga K,Shingawa T. Numerical analysis on two-dimensional flow and heat transfer of louvered fins using overlaid grids[J].JSME Int. J. Ser.,1990,33:120-127.

[10] Aoki H,Shinagawa T,Suga K K. An experimental study of the local heat transfer characteristics in automotive Louvered fins[J].Experimental Thermal and Fluid Science,1989,2:293-300.

[11] 江乐新,黄明登,范国荣. 纵翅片结构形式对管换热器性能的影响[J]. 化工进展,2014,33(8):1963-1969.

[12] 何雅玲,陶文铨,王煜. 换热设备综合评价指标的研究进展[C]//中国工程热物理学会. 传热传质学学术会议论文集,2011.