成型机胎面传递环的改进与升级

蒋志强,王小燕,陈征峰

(1.杭州朝阳橡胶有限公司,浙江 杭州 310018;2.费斯托(中国)有限公司,上海 201206)

成型机胎面传递环的改进与升级

Improvement and upgrade of tread transforming ring in building machine

蒋志强1,王小燕1,陈征峰2

(1.杭州朝阳橡胶有限公司,浙江 杭州 310018;2.费斯托(中国)有限公司,上海 201206)

在全钢子午线轮胎一次法成型机的胎面传递环上,根据不同的结构特点,运用FESTO专用锁紧缸和新型的电动缸,来提高胎面复合件夹持和传递的快速性与准确性,以便提高轮胎成型质量。

全钢子午线轮胎;成型机;胎面传递环;专用锁紧缸;伺服电缸

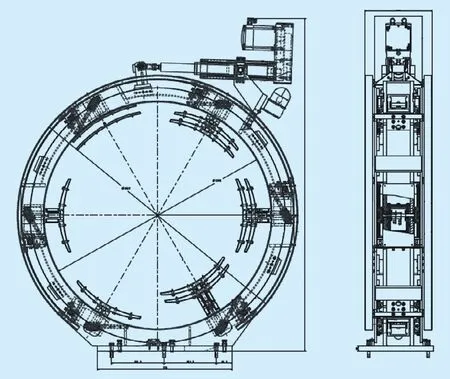

全钢子午线轮胎生产工艺复杂,对半成品部件定位精度要求很高。在全钢子午线轮胎一次法成型机(以下简称成型机)的成型工艺中,带束层和胎面复合件在带束层鼓上贴合完毕后,通过胎面传递环运送到成型鼓上,进行轮胎成型步骤。目前成型机胎面传递环有两种结构,本文就此两种形式的胎面传递环优缺点及对两种形式的改进进行简单的阐述。

1 采用单气缸的胎面传递环介绍

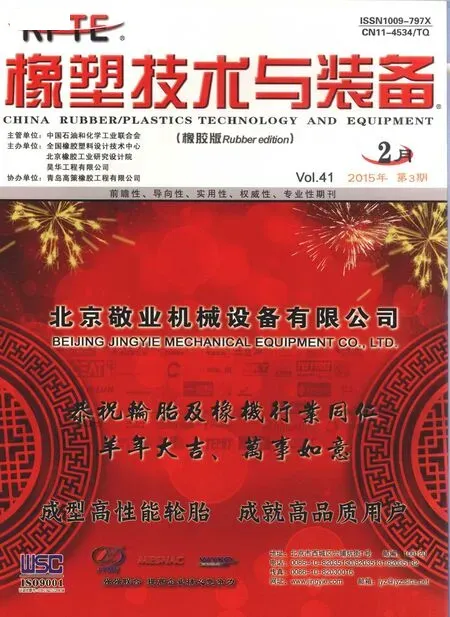

在过去国产的全钢两鼓成型机上,胎面传递环是由一个气缸带动12块夹持块实现径向收缩,每块夹持块由连杆摆动,12块夹持块由连杆串联,夹持块之间由弹簧钢片连接(如图1所示)。此结构虽然简单,但是存在着以下缺点:①夹持块的同心度和垂直度不能单独调节,夹持时会出现个别夹持块没有夹到胎面的情况,在移动过程中造成胎面的变形。②夹持块晃动太大,同样影响胎面复合件夹持精度。③在调整成型鼓(或带束层鼓)同传递环的精度时,百分表不能打在夹持块工作面上,只能利用环体的加工面,这样调整的精度达不到工艺要求,造成胎面复合件传递到成型鼓上时出现偏差,从而影响轮胎的成型质量,同时对环体加工精度也要求很高,此类传递环目前已经逐步淘汰。

图1 老结构胎面传递环示意图

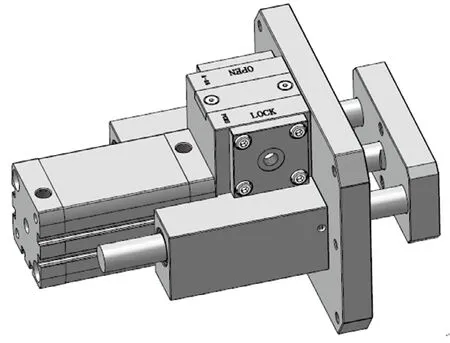

2 采用锁紧气缸的胎面传递环的改进

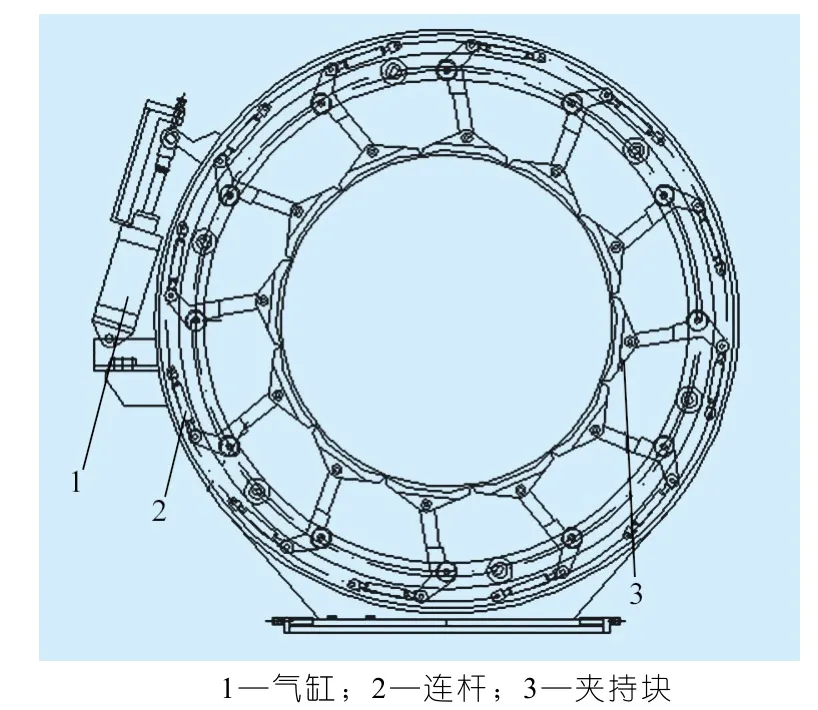

此结构的胎面传递环最早出现在荷兰VMI四鼓成型机上,锁紧缸采用BOSCH REXROTH产品,此备件价格昂贵,加上技术保护,国内很难买到。近几年FESTO和SMC相继推出类似产品,极大的降低了使用成本,目前国产的三鼓成型机已经大量在使用。新结构的胎面传递环支架上装有12组(也有6组结构)气缸,每个夹持块由单独气缸控制,以实现扇形块的夹紧、松开动作(如图2所示)。传递环的打开直径通过加减不同厚度的垫块来实现,以适应不同规格轮胎的需要,传递环在夹持带束层和胎面组件时,由气缸锁紧装置定位。夹持块与成型鼓的同心度和垂直度都可以单独调整,工作时能保证胎面复合件保持一定的圆度。此结构的胎面传递环与带束层鼓、成型鼓同心度可以达到0.50 mm TIR,垂直度1.00 mm TIR,满足全钢成型工艺要求。

图2 胎面传递环示意图

由于此类锁紧缸是利用弹簧力锁紧,经过长时间的使用,发现存在以下问题:①弹簧回复力不能保持一致,气缸到位后的锁紧时间有差异,必须给予较长的锁紧延时时间后才能进行下一步工作,影响工作节拍;②锁紧打开时,是利用气压力大于弹簧力来解锁,由于弹簧力的不一致导致解锁时间不一致,会影响气缸伸缩速度不同步;③弹簧有疲劳寿命,长期使用后会偶尔出现锁不紧的现象,从而引起传递环与胎面(辅鼓)相撞设备事故;④锁紧片(环)会磨损,需要利用弹簧的预留行程来弥补磨损量,但弹簧的预留行程不可能过大,待磨损量过大时,锁紧缸只能报废;⑤锁紧缸重量较重,多个锁紧缸安装在传递环上使得移动质量和惯性偏大,影响传递环移动时的加速度。

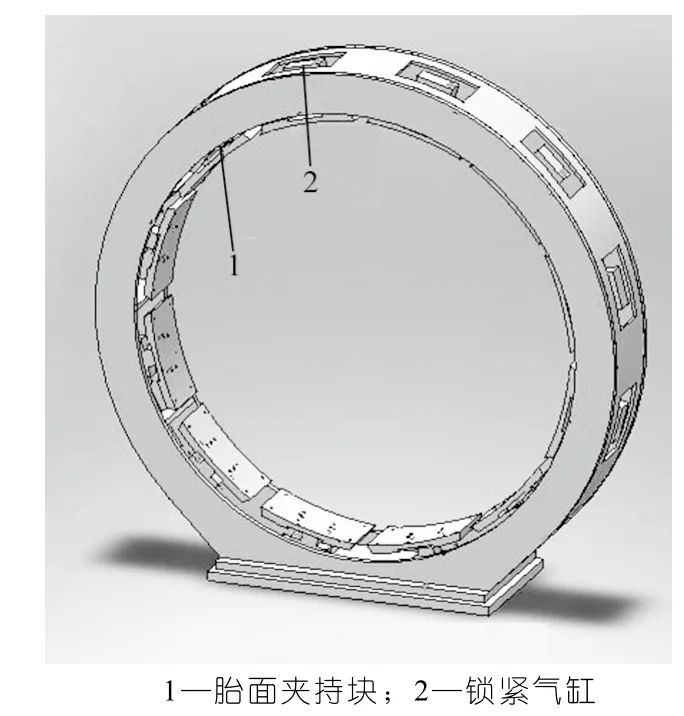

目前FESTO新推出了针对成型机传递环应用的新型锁紧气缸,结构原理(如图3所示),锁紧环与主气缸活塞杆偏心放置。锁紧环受一双作用驱动气缸控制(如图4所示),当锁紧气缸活塞由左→右,锁紧环将主气缸活塞杆偏心锁紧,主气缸将无法动作;当锁紧气缸活塞由右→左时,锁紧环将主气缸活塞杆松开,主气缸可自由动作。

图3 新结构的锁紧气缸示意图

图4 新锁紧缸图

此锁紧缸采用气压锁紧,无弹簧机构,因此前述由于弹簧力不一致,弹簧疲劳寿命等带来的一系列延时时间长,不同步问题得到了解决。锁紧缸闭锁,开锁时间缩短并且一致,整个传递环等待时间缩短,可加快运行频率并减少偶发事故。另外此锁紧缸具备磨损补偿功能,锁紧环驱动气缸有一定的预留行程。当锁紧环使用一段时间后发生不可避免的磨损时,锁紧环驱动气缸将运行更长的行程来补充由于这种磨损带来的间隙,使得锁紧缸的使用寿命延长。同时由于取消了弹簧机构和更加紧凑的外形,每个锁紧缸的重量减轻了1.2 kg,当有12组时,减少的重量对减轻移动质量而言还是较为有利。

由弹簧锁紧改为气压锁紧优点明显但弊端也显而易见,当出现突然断气情况时气压无法像弹簧一样提供机械锁紧力。对此我们也在采用气压锁紧改进方案前做了谨慎的分析。当突发情况下锁紧缸仍能保持锁紧力是为达到2个目的:不出现残次品;不出现安全问题。但是我们分析,当整机突然断气时,只有传递环保持锁紧状态仍然避免不了残次品的发生,除非只是传递环一个工位突然断气其余工位不断气,但这是微乎其微的概率。关于安全问题,我们做了实验,在锁紧状态下突然断气,锁紧缸有一定机械自锁力仍然保持,除非用外力加以推动,否则胎面复合件不会脱落。

此锁紧缸经过一年多的改造使用,达到了我们预期的使用效果。夹持可靠,工作节拍提升,偶发事故减少,降低了维护成本。

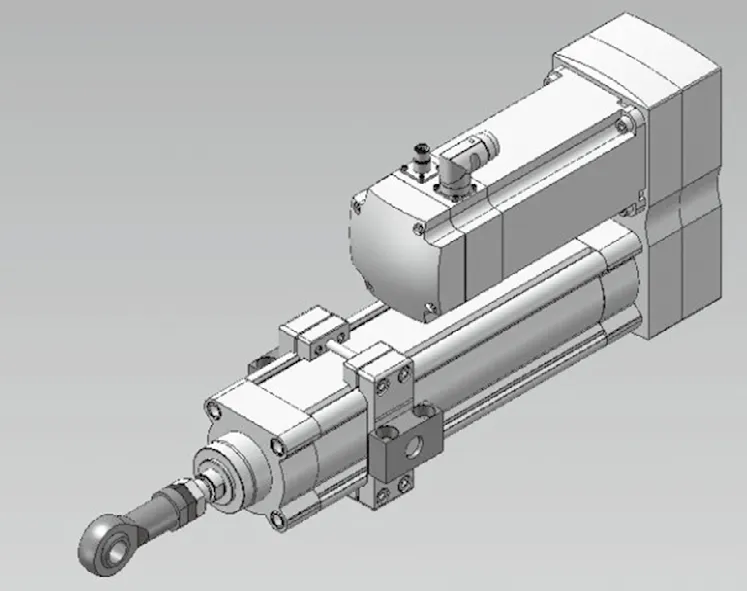

3 采用伺服电缸的胎面传递环的改进

结合上述两种胎面传递环的优缺点,我们同厂家进行协作开发,设计了全新结构的胎面传递环。其结构是采用单个伺服电缸控制传递环夹持块的张开、闭合,夹持块采用直线导轨导向的结构(如图5所示)。此结构优点:

(1)由于伺服电缸具有可任意设定定位点的特点,可在成型机触摸屏上预先输入相关参数(夹持胎面的直径),更换规格非常方便,胎面夹持直径范围从Φ870~1 280 mm。

(2)可靠性及一致性高:即单缸控制6个夹持角同时工作,每个角采用导轨双向导向定位的方式,从而解决胎面夹持变形及胎面夹持局部偏移等问题。

图5 伺服电缸胎面传递环结构

(3)结构简单,故障率及维护保养成本低:单伺服电缸控制,由控制器根据配方自动调整电缸行程来适应胎面夹取直径的变化大小,工作原理简单但同时有效的保证夹取精度,维修和保养成本也将会大幅下降。

(4)更加节能和环保:伺服电缸能源利用率极高,相较于传统的气缸产品,其能源利用率可提高10倍。这是因为气缸工作时首先要利用压缩机将电能转化为压缩空气能,然后再由压缩空气能转化为动能,两次能量转化将损耗大量能源;而伺服电缸只需经过一次能量转换,即将电能转化为动能,因此能源利用率大大提高。

图6 伺服电缸三维图

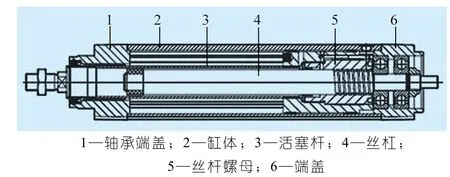

伺服电动缸(如图6、图7所示)是将伺服电机与丝杆一体化规划的模块化商品,将伺服电机的旋转运动经过丝杆转换成直线运动,一起将伺服电机的准确转速操控、准确转数操控、准确扭矩操控转变成准确速度操控、准确方位操控、准确推力操控,完成高精度直线运动,重复定位精度可达0.02 mm。准确的速度操控,能够恣意设定速度波形,完成高速平稳无冲击运转,操控精度可达0.5%;准确的推力操控,添加推拉力传感器后操控精度可达0.05%。易于与PLC、运动操控器、工控机等操控系统相连接,完成高精度运动操控。

图7 伺服电缸结构示意图

4 结束语

对设备的各个部件加以精益求精的改进是设备技术人员的职责。我们根据设备的不同特点加以部件的更新或施以升级换代的改造,取得了不错的效果。尤其是在当前重视能源和环境的前提下,相较于传统的气缸产品,伺服电缸作为一个新型的机电一体化产品以省能源、低噪音、环境性好、低维护成本和优异的控制性和稳定性,得到越来越多的企业以及科研部门的青睐和认可。应用电动伺服将必然成为未来发展的趋势。

(XS-02)

TQ330.4

:1009-797X(2015)03-0056-05

BDOI:10.13520/j.cnki.rpte.2015.03.011

蒋志强(1973-),男,高级工程师,副总经理,主要从事轮胎制造管理和设备技术工作。

2014-03-14