塑料管道代替金属管道用于高速公路隧道机电预留预埋工程的社会经济效益分析

关铃英

塑料管道代替金属管道用于高速公路隧道机电预留预埋工程的社会经济效益分析

关铃英

(南平市高速公路有限责任公司,南平353000)

摘要阐述了高速公路隧道机电预留预埋工程现状及存在问题,介绍了高速公路隧道机电预留预埋新材料应用实验,量化分析了用新型塑料管道替代金属管道实验的经济效益和社会效益。

关键词高速公路隧道机电预留预埋工程现状与问题新材料应用实验经济与社会效益

1 前言

近年来,随着高速公路建设的纵深发展,规划在建和拟建高速公路更多地分布在山区,隧道和桥梁所占的比例越来越大,部分路段甚至达到70%以上,隧道工程的建设和隧道机电工程也随之越来越多。而隧道机电工程预留预埋施工质量与高速公路工程建设建成后能否安全、稳定、高效的运行息息相关,因此,严格控制隧道机电预留预埋工程的施工管理质量从而提高机电工程施工质量是高速公路工程建设的重中之重。

2 我省高速公路隧道机电预留预埋工程现状及存在问题

2.1我省高速公路隧道机电预留预埋工程现状

我省高速公路隧道内通风、照明、监控、消防系统等预埋管道类型较少,主要以金属管道为主,大致情况如下:

隧道顶沿洞轴线方向,一般设计预埋2~4根JDG-50紧定式薄壁镀锌钢管用于照明和通风系统,沿线设接线盒接引电源线至灯具或风机,接线盒间距(即管长)分为进口段、过渡段、基本段、出口段,1.1~7m长度不等(不同设计院可能设计间距不同);隧道侧壁至拱顶一般埋设3~8根厚壁镀锌钢管60×2.0~3.5沿隧道断面弯曲敷设,将配电洞室电源引至隧道拱顶接线盒;监控、消防系统预留洞(室)之间或洞(室)至电缆沟之间一般埋设单根厚壁镀锌钢管Φ60×2.0~3.5。

预埋接线盒尺寸为250mm×250mm×250mm,其他工程也有 250mm×250mm×180mm或 180mm×180mm× 200mm规格,接线盒一般要求镀锌钢板壁厚3mm。

在隧道二衬施工之前,将预留预埋接线盒和管道暗敷于模板内,然后浇注二衬混凝土。

2.2存在问题

在土建施工期,为了给机电工程施工时预留穿线空间和保护线缆,预先敷设于隧道二衬混凝土中的管道称为隧道机电预留预埋管道。目前主要采用金属预埋管道,在施工中普遍存在以下问题:

(1)镀锌钢管的加工部位易受损锈蚀,影响使用寿命。

(2)镀锌钢管断管后,管口毛刺多,打磨工程量大。

(3)两管接续需用金属套管焊接工艺或专业接续件接续,施工较为复杂,导致个别施工单位不按施工要求,采用管口对接后用胶布缠绕或直接对焊等,造成管道错位堵塞和毛刺多等诸多问题。

(4)镀锌钢管的弯曲段需要采用专用设备制作或专用配件连接,施工投入大,导致个别施工单位未按要求施工,采用切口弯管或强行硬弯等,造成管道变形、管内毛刺多及管内漏浆堵塞等问题。

(5)紧定式钢导管接头管件市场长短不一,施工单位容易混淆使用,如使用不当,会造成管间或管盒连接不牢、漏浆堵塞。

以上存在问题时常导致管路堵塞、堵死,或者穿缆后线缆破损,使得本应保护线缆的管道成为伤害线缆的杀手,成为影响机电工程施工和电气设备安全运行的质量通病。机电工程往往未施工先整改,既影响质量又影响工期还增加投入。平均每公里隧道投入10~80万元进行整改。因此,迫切需要选择其他材料管道来代替镀锌钢管用于高速公路隧道机电预留预埋工程。

3 高速公路隧道机电预留预埋新材料应用实验

塑料管材因具有节能、节材、保护生态、施工便捷等优点,目前广泛应用于市政、建筑和城镇给排水、电力、通讯以及燃气管等领域,成为新世纪建设管网的主力军。

通过对管道市场的调查和筛选,选择1根PVC-U四孔栅格管替代隧道顶沿洞轴线方向4根紧定式薄壁镀锌钢管,选择HDPE管替代沿隧道横断面环向敷设的镀锌钢管,技术参数和性能满足高速公路隧道机电预留预埋要求。

2013年3月,南平京台高速A7合同段苦竹1#、2#隧道高速公路隧道机电预留预埋新材料应用实验取得成功。随后在南平市在建的延顺、邵光、南平联络线高速公路进一步扩大应用实验范围,成果显著。应用情况详见表1。

表1 各在建项目长度及配电洞数量表

4 效益分析

与现行隧道机电预埋材料比较,新材料应用实验首先解决了使用钢管存在的质量通病问题,其优点:一是导管在一定弯曲半径内可任意弯曲,不需要专用设备;二是切割方便,导管内壁光滑,断管后,管口无需打磨处理,无毛刺;三是导管连接方便,工艺简单,牢固可靠;四是导管预埋在砼内不会锈蚀,使用寿命长(可达50年),不需做防腐处理。

新材料不仅方便施工,解决钢管固有的质量通病,而且降低了材料成本消耗,节省了钢材和金属材料的消耗。同时节约资源,减少了金属材料从开采到冶炼再到加工各环节的能源消耗,减少了运输成本,有着巨大的经济和社会效益。

4.1直接经济效益分析

高速公路隧道机电预留预埋新材料应用实验节约投资主要体现在两个方面:

4.1.1材料成本和施工成本降低

在沿隧道轴向采用1根4孔PVC-U栅格管代替4根镀锌钢管,大大降低了材料成本;新材料PVC-U栅格管和HDPE管比金属管道施工简便,大大提高了施工速度,本实验材料成本共降低2002.68万元。详细计算过程见表2~表4。

表2 各在建项目镀锌钢管投资预算

表3 各在建项目新材料投资预算

表4 各项目镀锌钢管与新材料投资成本预算对比分析

减少施工成本:根据以往施工经验,平均每公里隧道投入10~80万元进行机电预留预埋整改。按照平均整改费用20万元/km隧道计算,本项目预计可减少整改投入142.68×20=2853.6万元。

4.1.2减少运营维护费用

早期运营的高速公路通风照明系统故障多发,主要是预埋管内毛刺刮伤电线,如福银高速南平段运营前期3年就将所有BV线更换一遍。虽然后期机电工程质量逐年提高,但从南平运营公司历年投入隧道照明故障查找和整改换线的情况看,平均每年仍需投入BV线路原始投资7%~10%的费用进行维修更换。以福银一期为例,南平段隧道单洞总长16211m,2012年发生故障25次,更换线路1180m,详见表5、表6。

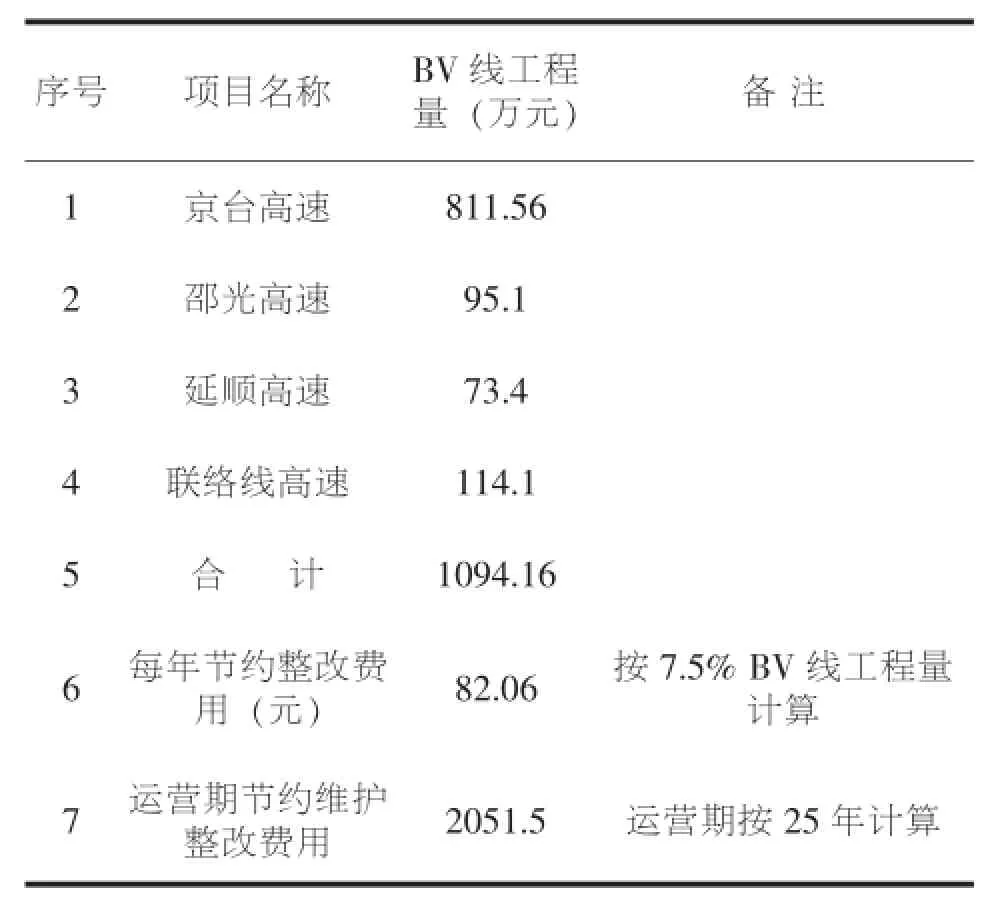

采用新型管道替代金属管道预埋之后,由于塑料管道材质较柔,在机电施工穿线时不会有毛刺刮伤电线,可以节省这项维修费用。南平京台、延顺、邵光、联络线等4个新材料应用项目共使用BV线投资如表7所示为1094.16万元,每年可节约用于BV线路更换的费用为82.06万元,按照25年运营期计算,运营期间可节约运营维护费用2051.5万元。

表5 福银一期南平段隧道故障线路情况表

表6 福银一期南平段隧道更换导线型号

表7 实验项目隧道照明BV线工程量统计表

因此,采用PVC-U栅格管、HDPE管替代现有设计常用的金属管道材料应用于隧道机电预留预埋工程在建设期可一次性节约投资2002.68万元;减少机电预留预埋工程施工整改费用2853.6万元;运营期可节约运营维护费用2051.5万元。合计可节约6907.78万元,经济效益十分显著。

4.2社会效益分析

PVC-U栅格管和HDPE管属于塑料管,单位能耗比钢材低,使用PVC栅格管和HDPE管替代金属管作为新型的隧道机电工程预埋管道,可以节省大量钢材,符合国家"以塑代钢"的政策。减少了钢材从开采、冶炼到加工等诸多环节的能量消耗和二氧化硫、二氧化碳等有害物质的排放。由于塑料管道材质较柔,在机电施工穿线时不会有毛刺刮伤电线,减少了机电施工前的整改工程量,避免了运营期间查找故障的费用,减少了处理故障更换导线的金属铜(或铝)材消耗,从而减少了金属材料生产过程的资源消耗和有害物排放。同时由于塑料管道重量轻,运输成本比钢管更低。

4.2.1PVC-U栅格管、HDPE管和金属管道生产能耗比较

通过表8、表9计算可以看出,生产1mG50×4/3.5 型PVC-U栅格管耗能2.27kgce/m,生产1mJDG-50/ 1.6型紧定式钢导管耗能1.54kgce/m,实验采用一根4 孔PVC格栅管替代隧道纵向2~4根(平均3根)紧定式钢导管,每米节约能耗2.35kg标准煤;生产1mΦ63/4 型HDPE管能耗为0.74kgce/m,生产1mDN50-Φ60/3.5型镀锌钢管能耗3.41kgce/m,采用HDPE管替代镀锌钢管时,每米节约2.67kg标准煤。本实验项目共节约标准煤635.19t。

表8 PVC-U栅格管/HDPE管和金属管道的能耗比较

表9 实验项目以塑代钢节约能耗计算表

4.2.2减少维修故障线路节约铜资源消耗

实验项目隧道照明BV铜线用量合计为2783.54km,由表11可见,采用塑料管道替代金属管道后,每年可以减少维修故障线路用铜12.11吨,每年减少制造铜导线所需消耗的标准煤达14.23吨,按25年运营期计算,可减少制造铜导线消耗的355.68吨标准煤。

表10 隧道照明BV线用量统计表

4.2.3运输成本降低

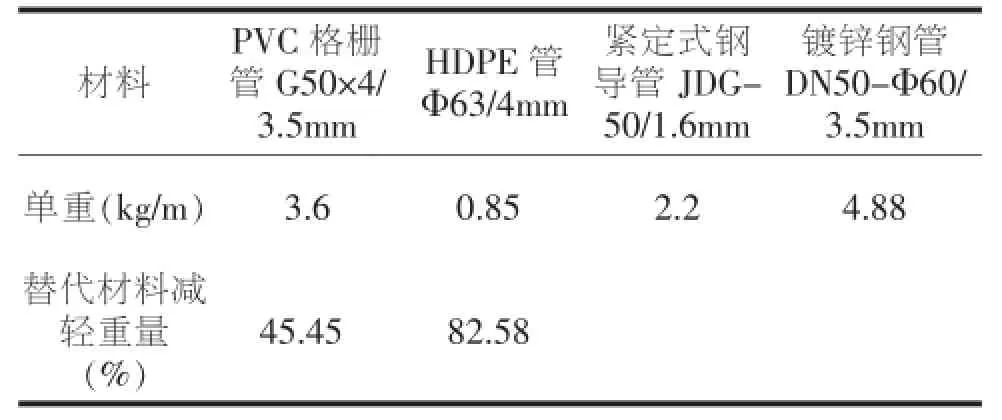

塑料管道比金属管道重量轻,减少吨运输成本,且HDPE管可以盘卷运输,更加方便。由表12可见,采用G50×4/3.5mm型PVC-U栅格管替代JDG-50/1.6mm紧定式钢导管可减轻45.45%运输重量,用Φ63/4mm型HDPE管替代DN50-Φ60/3.5mm镀锌钢管,可以减轻82.58%的运输重量。

5 结论

5.1采用塑料管道替代金属管道可以提高隧道机电预留预埋工程质量

表11 节能计算表

表12 减少运输重量计算表

PVC-U栅格管与HDPE管在高速公路隧道工程预埋电线施工中的应用,能够满足施工各项技术性能的要求,有效解决现阶段隧道机电预留预埋工程施工中存在的主要质量通病问题,提高机电施工和设备运营质量。

5.2采用塑料管道替代金属管道可以节约工程投资和运营费用

采用PVC-U栅格管、HDPE管替代现有设计常用的金属管道材料应用于隧道机电预留预埋工程在建设期可一次性节约投资2002.68万元;减少机电预留预埋整改投入2853.6万元;运营期可节约运营维护费用2051.5万元。三项合计可节约工程投资和运营费用6907.78万元,经济效益十分显著。

5.3采用塑料管道替代金属管道可以节约资源

塑料管道生产能耗比金属管道生产能耗更低,本实验项目用塑料管道替代金属管道可一次性节约标准煤635.19吨。

用塑料管道替代金属管道可以减少维修故障线路,减少运营期BV铜导线材料的使用从而减少铜冶炼加工过程对资源的消耗,本项目每年节约制造导线所需消耗的标准煤达14.23吨。按25年运营期计算可减少355.68吨标准煤。

上述两项合计可减少消耗标准煤991吨,同时减少二氧化碳、二氧化硫等有害气体向大气排放。

5.4用塑料管道替代金属管道运输成本降低

采用PVC-UG50×4-3.5mm栅格管替代JDG-50/ 1.6mm紧定式钢导管可减轻45.45%运输重量,用HDPE 管Φ63/4mm管替代DN50-Φ60/3.5mm镀锌钢管,可以减轻82.58%的运输重量。

5.5应用前景广阔

今后3年福建省规划待建高速公路还有1500km,隧道长度约360km,应用本项目成果预计可节省材料成本和施工整改费用4.07亿元,可减少生产制造金属消耗标准煤1609吨,减少二氧化碳、二氧化硫气体排放,社会、经济效益非常显著。随着行业标准《高速公路通信及电力管道设计及施工技术规范》的实施,本项目将在全国高速公路行业得到推广,应用前景将更加广阔。

采用PVC-U栅格管、HDPE管替代现有设计常用的金属管道材料在隧道机电预埋中的应用实验方案切实可行,实施效果良好,新材料应用后各项技术性能满足要求,质量合格,能基本解决目前隧道机电预留预埋工程施工存在的主要质量通病,对提高后期供配电线路安装以及机电设备运行安全可靠性具有重要意义。用塑料管道替代金属管道符合国家节能减排政策,具有显著的经济效益和社会效益,值得大力推广应用。

参考文献

[1]中华人民共和国国家标准.GB/T2589-2008,合能耗计算通则[S].

[2]中华人民共和国国家标准.GB21256-2007,粗钢生产主要工序单位产品能源消耗限额[S].

[3]王维兴.2013年重点统计钢铁企业能源消耗述评.世界金属导报,2014.

[4]中华人民共和国国家标准.GB21248-2007,铜冶炼企业单位产品能源单位消耗定额[S].

[5]中华人民共和国国家标准.GB21350-2008,铜及铜合金管材单位产品能源消耗限额[S].