基于残余动量的两连杆柔性臂驱动器故障检测

邵丹璐, 王斌锐, 金英连

(中国计量学院机电工程学院,浙江杭州310018)

基于残余动量的两连杆柔性臂驱动器故障检测

邵丹璐, 王斌锐, 金英连

(中国计量学院机电工程学院,浙江杭州310018)

综合考虑柔性臂质量与末端负载质量,采用Largrange方程和假设模态法,建立两连杆柔性臂动力学方程。基于动量导数,设计了残余动量算子。利用Matlab/Simulink中的弹性铰链搭建了柔性臂仿真平台;对驱动器无故障、单个故障及多个故障进行了仿真,对比分析了刚性臂和柔性臂相应残余动量的变化曲线。结果表明,残余动量适用于柔性臂;驱动器无故障时,残余动量近似为0;有故障时,残余动量变化曲线能反应出故障时间内驱动器力矩应有的大小和趋势,且对直接驱动连杆的残余动量影响最大。

计量学;残余动量;假设模态法;柔性臂;仿真

1 引 言

机器人的驱动器故障会导致机器人与环境碰撞,因此其故障检测是重点问题[1]。已有研究都集中于通过红外测距[2]、激光测距[3]、超声测距[4]和视觉测距[5]等去避免机器人与人近距离接触。在机器人与人协同作业中,对驱动器故障进行实时检测,并进行容错控制是目前研究热点。基于测距或力/力矩传感器的故障检测方法,原理简单、直接,但需要在机器人本体上安装大量传感器,成本高。K.Suita和Y.Yamada等[6]提出通过对比机械臂驱动器的力矩和从动力学模型中计算得出的参考力矩来进行故障检测。对比检测方法需要已知机械臂的精确动力学模型,因此不实用。Alessandro等[7]提出基于刚性机械臂的动力学模型和转动动量,将故障通过残余向量参数形式表现出来。此方法可有效检测驱动器故障。但与人协同作业机器人机构往往具有柔性,其动力学模型与刚性臂不同,柔性使得手臂的驱动力矩及转动动量变得更复杂[8]。

本文首先基于Largrange方程和假设模态法,建立垂直面内两连杆柔性臂动力学模型;而后基于动量导数,设计了残余动量算子;用Simulink建立了柔性臂故障检测仿真平台;对比分析不同驱动器故障时,刚性和柔性臂残余动量值的变化,验证本文设计的故障检测算法的适用性;最后给出了结论。

2 两连杆柔性臂动力学建模

将柔性臂简化为圆柱形杆件,截面线径与其长度比很小,故可忽略其轴向变形和剪切变形影响,仅考虑其弹性变形,将手臂等效为Euler-Bernoulli梁[9]。传统的建模只关注手臂末端负载质量,而忽略手臂质量。对于柔性研究,手臂自重和末端负载重量均需考虑。柔性臂变形如图1所示。

图1 柔性臂变形位移图

图1中,M1、M2、m1、m2、l1、l2分别为手臂1和手臂2的质量、末端负载等效质量和长度,g为重力加速度。取机器人的肩关节中心为固定坐标系O0X0Y0的原点;O1X1Y1为手臂1的浮动坐标系,O2X2Y2为手臂2的浮动坐标系;θ1为O0X0轴和O1X1轴的夹角,θ2为和O2X2轴的夹角(相对角度);ri为手臂上任意一点pi在O0X0Y0中的坐标向量;rp为O2点在O1X1Y1中的坐标向量;up为描述pi点在O2X2Y2中坐标位移的坐标阵,可通过旋转变换成为O0X0Y0的位移矢量。

对于手臂1上点p1,其位置坐标为

式中:u10=[x10]T为p1在O1X1Y1下的位移矢量,uf1为变形位移,A1为O1X1Y1相对于O0X0Y0的变换矩阵。

定义变形位移uf1为

式中:w11(x,t)、w12(x,t)分别为手臂1的轴向变形位移(可忽略)和横向变形位移。

本文采用假设模态法对柔性臂建模。由于低阶模态对柔性臂变形起主要作用,所以采用前两阶模态[10,11]。参考文献[12]中的形函数矩阵Φ(x),将变形位移uf1从物理坐标变换到模态坐标

式中:qf1(t)=[a1a2]T为手臂1的模态坐标,a1、 a2分别为一阶和二阶模态。则式(2)可写为

手臂1的动能为

同理,对于手臂2上的点p2,

式中:A2为O2X2Y2相对于O1X1Y1的变换矩阵,A2

定义变形位移uf2为式中:w21(x,t)、w22(x,t)分别为手臂2的轴向变形位移(可忽略)和横向变形位移。

式(8)中,变形矢量uf2从物理坐标变换到模态坐标为

手臂2的动能为

两连杆柔性臂的总动能T为

式中:T3、T4为手臂1、2末端集中质量的动能,T3=为系统广义坐标对时间的导数,M为柔性臂总的质量矩阵。

柔性臂的系统势能包括2个部分[13],系统的重力势能为

因弹性变形而存储的应变能为

式中:I为截面惯性矩,E为弹性模量,K为柔性臂总的刚度矩阵。

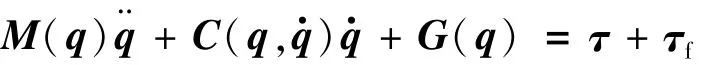

忽略结构阻尼,结合式(12)、式(13)和式(14),利用Largrange原理建立柔性臂的动力学方程为

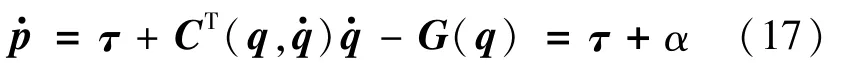

3 驱动器故障检测残余动量

定义柔性臂的总动量p

则有

式中放大系数k为对角阵。

则残余动量满足

式(19)是稳定的线性系统,表明r变化由τf确定,相应的传递函数为

4 仿真平台与实验

为验证模型的正确性,取柔性臂的参数见表1,采用Matlab/Simulink/Simmechanics搭建仿真平台。

表1 双连杆柔性臂参数

Simmechanics可建立刚性的两连杆手臂,但无法建立具有柔性的手臂。本文借鉴有限元思想,将柔性臂等效为有限多段刚体,并通过弹性铰链连接。

当驱动器无故障时,输入力矩及相应的刚性臂和柔性臂的残余动量r值的变化曲线如图2所示。

图2 驱动器无故障

图3 关节1输入力矩故障

图4 关节1和关节2输入力矩均有故障

由图2可知,刚性臂和柔性臂的r值都在0附近波动,所以式(20)对柔性臂也适用。但刚性臂r值比柔性臂r值要平缓,幅值小,且当驱动力矩方向发生改变时,r值的波动剧烈。柔性臂r值随驱动力矩的变大而幅值变大,波动剧烈。

当关节1的输入力矩出现故障时,残余动量r值变化如图3所示。

当t={15,20},输入力矩为0,此时r值偏离0,且r值变化曲线近似反应了该段时间内正常情况下输入力矩应有值,刚性臂r比柔性臂r更平滑。驱动器故障会引起直接驱动连杆的r值剧烈变化,对非直接驱动连杆的影响不显著。

当两个关节的输入力矩均有故障时,如图4所示。

故障时间分别为t1={15,20},t2={12,18},观察到残余动量r变化曲线分别能够近似反应该段时间内正常情况下输入力矩应有的值。连杆r值变化主要是受到直接驱动此连杆的驱动器故障影响,多个驱动器故障对连杆r值变化的交叉影响不大。

当输入力矩幅值变化后,如图5所示。

图5表明,当输入力矩幅值变化后,故障时间内r值变化幅值会成比例增大,但正常驱动时间内r值变化不大,仍然只在0附近变化;同时在故障时间内r值变化曲线依然反映了理想输入力矩的曲线。

图5 输入力矩均有故障

5 结 论

当驱动器发生故障时,r值变化曲线与理想驱动力矩曲线相似;柔性臂的变形会导致r值变化不平滑,且r值幅值与驱动器故障带来的驱动力波动幅值成正比;柔性臂r值对驱动力方向变化不敏感。为使r值变化更清晰地反应柔性臂驱动器故障,下一步需研究对r值进行滤波处理。

]

[1] 蔡自兴.21世纪机器人技术的发展趋势[J].南京化工大学学报,2000,22(4):73-78.

[2] Arvin F,Samsudin K,Ram li A R.A Short-Range Infrared Communication for Swarm Mobile Robots[C]//IEEE 2009 International Conference on Signal Processing Systems,Singapore,2009:454-458.

[3] Kise M,Zhang Q,Noguchi N.An obstacle identification algorithm for a laser range finder-based obstacle detector[J].Transactionsof the ASABE,2005,48(3):1269-1278.

[4] Son Y L,Meng Q H,Zhang J J,et al.Non-Crosstalk Ultrasonic Ranging System Excited Using Chaotic Sine Frequenc Modulated Sequence[C]//IEEE 2001 Image Analysis and Signal Processing(IASP),Hubei,China,2011:373-377.

[5] 黄桂平,李广云,王保丰,等.单目视觉测量技术研究[J].计量学报,2004,25(4):314-317.

[6] Suita K,Yamada Y,Tsuchida N,et al.A failure-tosafety‘kyozon’system with simple contact detection and stop capabilities for safe human-autonomous robot coexistence[C]//IEEE 1995 International Conference onRobotics and Automation,Nagoya,Japan,1995:3089 -3096.

[7] Alessandro D L,Lorenzo F.Exploiting Robot Redundancy in Collision Detection and Reaction[C]//IEEE 2001 International Conference on Intelligent Robots and Systems,Nice,France,2008,3299-3305.

[8] Katsura S,Suzuki J,Ohnishi K.Pushing Operation by Flexible Manipulator Taking Environmental Information Into Account[J].Transactions on Industrial Electronics,2006,53(5):1688-1697.

[9] Pan W,Mao S,Haug E.Efficient Modal Approach for Flexible Multibody Dynamic Simulation[J].Mechanics Based Design of Structures and Machines,2003,31(1):1-23.

[10] Xu Y J,Qiao Y F,Wang Z Q,et al.Modeling and Variable Structure Control of a Vehicle Flexible Manipulator[C]//IEEE 2012 10th World Congress on Intelligent Control and Automation,Beijing,China,2012:3657-3662.

[11] Cao Q,Yu A.Optimal Actuator Placement for Vibration Control of Two-link Piezoelectric Flexible Manipulator[C]//2010 International Conference on Mechanic Automation and Control Engineering,Wuhan,China,2010:2448-2451.

[12] 王斌锐,方水光,严冬明.机器人手臂的刚柔耦合建模及摆动模态对比[J].中国机械工程,2012,23(17):2092-2097.

[13] Hu J.Vibration Suppression of a High-Speed Flexible Parallel Manipulator Based on its Inverse Dynamics[C]//2012 Second International Conference on Intelligent System Design and Engineering Application,Sanya,China,2012,744-747.

[14] 党进,倪风雷,刘业超,等.柔性机械臂试探前行的碰撞响应控制策略[J].西安交通大学学报,2011,45(9):21-27.

[15] Alessandro D L,Raffaella M.Actuator Failure Detection and Isolation Using Generalized Momenta[C]//Proceedings of the 2003 IEEE International Conference on Robotics and Automation,Taipei,China,2003:634-639.

Based on the ResidualMomentum of Driver Fault Detection for Two-link Flexible Manipulator

SHAO Dan-lu, WANG Bin-rui, JIN Ying-lian

(College of Mechanical and Electrical Engineering,China Jiliang University,Hangzhou,Zhejiang 310018,China)

For two-linkflexiblemanipulators in the vertical plane,the deadweight of arms and the weight of end loads are comprehensively considered,the dynamicsmodel is established based on the lagrange equations and assumed modes method.And based on the derivative ofmomentum,residualmomentum operatoris designed,and the influence of flexibility deformation on the rotationalangle in the calculation of residualmomentum is taken into account.Using flexible hinges,the simulation platform is set up in Matlab/Simulink.Aiming at simulation ofmanipulators swing under the drives are troublefree,drives have a single fault and drives have multiple faults,then give the change curves of corresponding residual momentum respectively.The results show that the residualmomentum operatormodel established could be applied to rigid arms and flexible arms.When drives are trouble-free,the residualmomentum is approximate to0.When drives have faults,the size and trend of residualmomentum reflect the size and trend of input torquewhen there is no fault approximately.The driver faultmostly affects the link directly driven by the driver with fault.

Metrology;Residualmomentum;Assumed modesmethod;Flexiblemanipulators;Simulation

TB93

:A

:1000-1158(2015)03-0279-05

10.3969/j.issn.1000-1158.2015.03.12

2013-05-02;

:2013-07-25

国家自然科学基金(50905170);科技部质检公益项目(201210076)

邵丹璐(1987-),女,浙江台州人,中国计量学院在读硕士研究生,主要研究方向为仿生机器人的柔性碰撞检测。shaodanlu2010@163.com