基于切削声发射信号测量的刀具磨损状态判别

朱坚民, 战 汉, 张统超, 王 健

(上海理工大学机械工程学院,上海200093)

基于切削声发射信号测量的刀具磨损状态判别

朱坚民, 战 汉, 张统超, 王 健

(上海理工大学机械工程学院,上海200093)

针对刀具磨损状态判别方法在变化的加工条件下判别正确率低的问题,通过实时采集刀具的切削声发射信号,提出了一种自适应获取声发射信号中刀具磨损状态特征的方法和基于磨损状态特征数据序列之间灰色关联分析结果的刀具磨损状态判别方法。以4把WNMG080408-TM T9125型号车刀在ZCK20数控车床上进行了车刀的切削磨损实验和磨损状态判别,实验结果表明:该方法能够自适应获取车刀的磨损状态特征,车刀的磨损状态判别结果与实际相符,具有较高的判别正确率。

计量学;刀具磨损状态判别;声发射信号;自适应特征获取;灰色关联分析;小波包变换

1 引 言

刀具磨损状态判别作为制造过程自动化技术的一部分,已日益为人们所重视。一个工作可靠的刀具磨损状态判别系统可以通过及时、准确地反映刀具磨损状态信息来指导机床完成自动换刀,实现不间断生产过程,稳定工件的加工质量。刀具磨损状态监测方法主要分为直接测量法和间接测量法。直接测量法如光学法、放射线法、电阻法等[1,2],其测量精度高,但易受加工环境的干扰,不便在实时加工中进行在线测量。间接测量法通过采集并处理与切削过程相关的信号,如切削力信号、振动信号、声发射信号、电机功率或电流信号等[3,4],间接获得反映刀具磨损状态的信息。其中,由于声发射信号测量简便[5],且包含了丰富的刀具切削状态信息,故采用切削声发射信号间接判别刀具磨损状态已得到广泛的关注。目前相关研究主要集中在利用时域分析、时序分析、频域分析以及时频域分析等方法对声发射信号进行处理并从中提取反映刀具磨损状态的多种特征[6~10],这些特征虽可从一定程度上反映刀具的磨损状态,但由于实际切削加工条件变化的复杂性,这些特征难以全面而有效地反映刀具的磨损状态变化。在刀具磨损状态的判别方法研究方面,主要有传统的阈值判别法、基于人工智能理论的人工神经网络判别法、专家系统判别法、模糊逻辑判别法以及支持向量机判别法等[11~13],这些判别方法大多需要较多的数据样本,且主要适用于不变的切削加工条件。如何寻找适用于变化的切削加工条件、对数据样本量的要求少、且判别正确率高的判别方法仍是刀具磨损状态在线监测所面临的主要问题。

本文提出了一种自适应获取切削声发射信号中刀具磨损状态特征的方法和基于磨损状态特征之间灰色关联分析结果的刀具磨损状态判别方法。对于处于某固定的切削系统和切削条件下的刀具,本文方法注重直接从切削声发射信号中自适应地分离和提取与刀具磨损量相关性高的特征信息,而不需考虑具体的切削系统和切削条件,并通过分析刀具与初始磨损状态特征之间的关联性来判断刀具在切削过程中的磨损程度。

2 基本原理

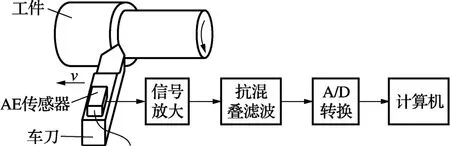

本文提出的反映车刀磨损状态的声发射(Acoustic Emission,AE)信号检测原理如图1所示。AE传感器直接安装在车刀刀柄上,以减少声发射信号在接合面之间传播时的较大衰减。车刀在切削加工过程中产生的声发射信号依次经过信号放大、抗混叠滤波和A/D转换后存储在计算机中,供后续处理与分析。

图1 刀具声发射信号检测原理

从声发射信号中分别提取时域特征和时序特征来表征刀具的磨损状态。其中,时域特征包括均方根、方差、偏度、峭度、能量、均值、峰值因子和裕度因子8类特征;时序特征包括自回归模型AR(z)(z为模型阶数)的z阶自回归系数和残差方差。

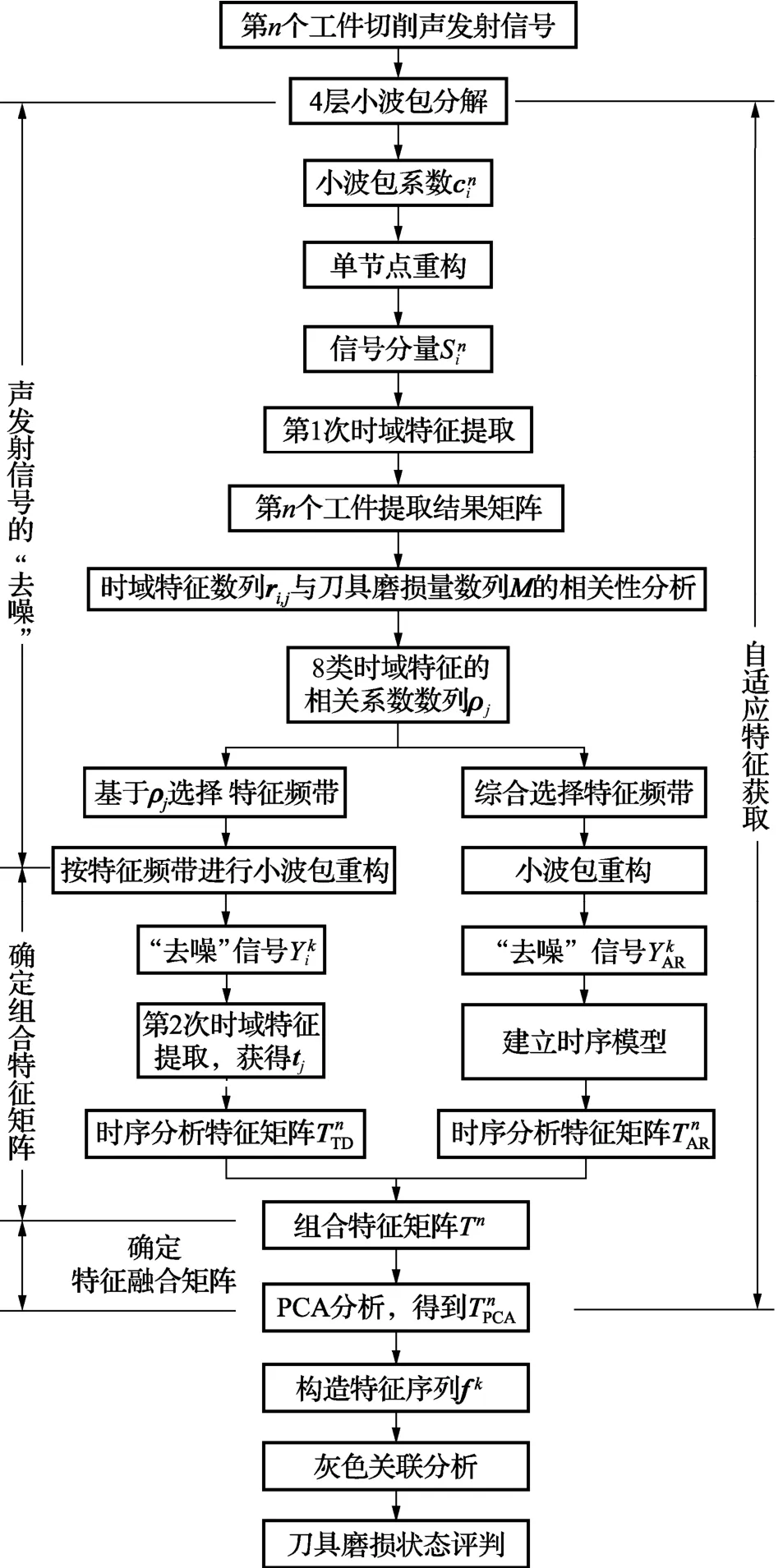

图2 刀具磨损状态判别的基本原理

在对切削声发射信号的处理方法上,针对切削加工条件多变的实际工况,本文提出的刀具磨损状态判别原理如图2所示。在相同的加工工艺参数下,设当前刀具所加工的第n个工件的一段AE信号为Xn,对其进行4层小波包分解,得到16组小波包系数(i=1,2,…,16)。由于小波滤波器所固有的非理想特性,如果直接将该小波包系数作为刀具磨损的特征信号处理会产生频率混叠。先对作单节点重构,得到相应16个频带的信号分量对于每个信号分量进行第1次时域特征提取,分别获得8类时域特征值(j=1,2,…,8)为:j=1,均方根;j=2,方差;j=3,偏度;j=4,峭度;j=5,能量;j=6,均值;j=7,峰值因子;j=8,裕度因子。将前n个工件的时域特征值(k为工件的序号,k=1,2,…,n)组成数列ri,j=,求出ri,j与刀具磨损量数列M的相关系数ρi,j并组成数列ρj=(ρ1,j,ρ2,j,...,ρ16,j),并基于ρj分别构建用于后续时域分析和时序分析的“去噪”信号。由于刀具磨损量不便在线测量,为简单起见,以同一把刀具所加工的工件个数间接反映刀具的磨损量,即认为同一把刀具所加工的工件数越多,则磨损量越大,所构造的刀具磨损量数列为M=(1,2,...,n)。

选取ρj中绝对值较大的若干元素,从中找出每个所选取元素对应的小波包系数(a∈[1, 16],a为整数),利用这些小波包系数进行小波包重构,得到与上述8类时域特征对应的“去噪”信号对信号进行第2次时域特征提取,获得时域特征数列并组成时域分析特征矩阵为:

在选取ρj中绝对值较大元素的基础上,考察这些元素对应的频带(即小波包分解时产生的频带),对绝对值较大元素集中区域对应的若干频带,认为其包含了反映刀具磨损状态的关键信息,并以这些频带所对应的小波包系数进行小波包重构,得到用于时序分析的“去噪”信号建立信号的AR(z)模型,将其模型系数与残差方差vk构建时序分析特征矩阵

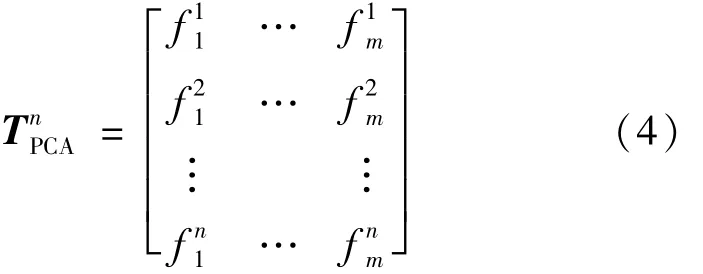

式中:Tn包含[n×(8+z+1)=n×(9+z)]个元素,其中每一列都可以看作为一个独立的特征数列。为进一步聚焦Tn中反映刀具磨损状态的主要特征信息,去除干扰和冗余信息,对Tn进行主成分分析(Principal Component Analysis,PCA),融合Tn中不同的特征数列,聚焦Tn中反映刀具磨损状态的“主成分”信息,得到降维后的磨损状态特征融合矩阵如式(4)所示。

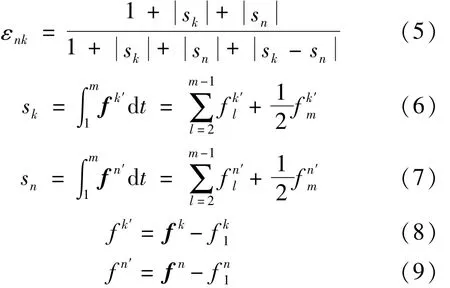

以当前切削声发射信号的特征数据序列fk=作为比较数据序列,以该刀具在切削初期所加工的前3个(n=1,2,3)工件声发射信号的特征数据序列分别作为参考数据序列,采用灰色关联度分析法分别求取比较数据序列与参考数据序列之间的灰色绝对关联度εn1、εn2和εn3,计算方法如式(5)所示。

计算εn1、εn2、εn3的平均值εn,εn反映了刀具当前切削磨损状态与切削初期状态的特征数据序列之间的相似程度。以εn作为判断刀具磨损状态的标准:如果εn较大,则刀具当前的磨损状态与其切削初期相近,即刀具磨损程度小;如果εn较小,则刀具当前的磨损状态与其切削初期相差较大,即刀具磨损程度较大。当εn小于某一确定的阈值ε′时,则认为刀具磨损程度已较严重。

3 实验研究

3.1 实验设计

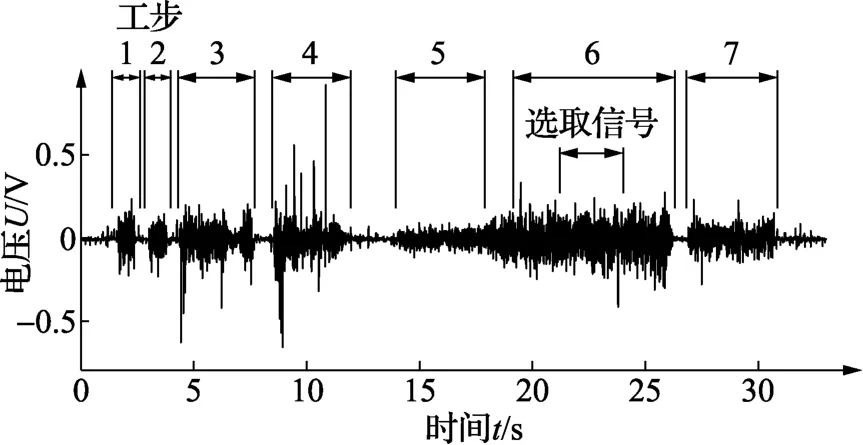

实验中使用数控车床(型号:ZCK20)进行车削实验,车刀刀片可换(刀片型号:WNMG080408-TM T9125)。实验中所用声发射传感器为Kistler 8152B型声发射传感器,其响应频率范围为100 kHz~900 kHz。使用NI公司搭载了PXIe-6368板卡的PXIe-1075数据采集系统,采样频率为2 000 kHz。实验原理和步骤如图1、图2所示。实验中所加工工件为法兰类零件,加工工序分7个工步,对大批量相同工件进行连续不间断的加工,图3为所采集的单个工件切削声发射信号的波形。本实验共采集了4把刀片由新刀磨损至不可再用时的全部切削声发射信号,按图3中所示取每个工件的3 s切削声发射信号进行分析,对每把刀片分别采用前述方法判别其磨损状态。由于实验在生产现场进行,受实验条件限制,且为简单起见,本次实验不对刀片在切削过程中的实际磨损量做直接测量,而是通过刀片所加工工件的数量间接反映刀片的磨损过程,并以对加工后工件尺寸和表面质量的实际测量结果反映刀具的磨钝状态。实验中所使用的4把刀片均在加工约75~84个工件后因磨钝而需要更换。

3.2 实验结果分析

图4所示为n=80时,对1号、2号和3号刀片在第2次时域特征提取后,其均方根值、峰值因子、偏度和裕度因子4个特征随加工工件个数的变化曲线。

由图4及其他特征的提取结果可知,对于变化的刀具,这些特征难以稳定地表现出整体单调变化的趋势,这说明了从不同角度提取出反映刀具磨损状态的多种特征信息并进行特征融合是必要的。

通过观察第2次时域特征提取的结果以及建立AR(z)模型的结果,可知在组合矩阵Tn中,虽然有少量特征数列不能反映刀具磨损状态的变化规律,但能够有效反映刀具磨损变化的特征数列仍占大多数,本文对Tn作主成分分析以突出其中的有效特征信息,所得到的中的所有列向量均对刀具磨损状态变化表现出良好的整体单调变化趋势。图5所示为对4把刀片分别进行灰色关联分析后εn随加工工件个数的变化曲线,该曲线的变化趋势反映了各刀片的磨损状态变化过程。

图3 单个工件加工中的切削声发射信号波形

图4 1号~3号刀片部分时域特征的提取结果

从图5可以看出:(1)对于同一把刀片,随着所加工工件个数的增加,其灰色关联分析曲线在整体上呈现单调下降的变化趋势,说明每把刀片的磨损程度在逐渐增大;(2)在从第30个工件到第80个工件的分析中,每把刀片的灰色关联分析结果从(0.9,1)(3号刀片除外)的范围逐步下降到(0.6,0.7)的范围内。另外,通过大量的实验对比结果,确定出在实验切削系统与条件下该型号刀片换刀的磨损阈值为ε′=0.63。以上分析说明,当以每把刀片的已加工工件个数间接表征刀具磨损状态时,灰色关联分析结果与刀具的不同磨损阶段有明显的对应关系,且对4把刀片的分析结果都与对应刀片的磨损情况相一致。

图5 灰色关联分析结果

4 结 论

提出了基于小波包分析和相关系数法的刀具磨损状态特征的自适应获取方法。该方法分别提取切削声发射信号中的时域特征和时序特征,以融合特征聚焦反映刀具磨损状态的主要特征信息,并在刀具磨损过程中动态更新该融合特征矩阵,该方法对刀具磨损状态的特征提取表现出一定自适应性。提出了以灰色关联分析判定刀具磨损状态的方法。该方法将融合特征矩阵中反映刀具切削初期状态的特征数据序列作为参考数据序列,将反映刀具当前磨损状态的特征数据序列作为比较数据序列,通过计算两者的灰色绝对关联度定量判别刀具的磨损程度。实际车削实验分析结果表明:本文方法,判别结果与刀具实际状况一致,获得了较高的刀具磨损状态判别正确率。

]

[1] 李鹏阳,郝重阳,祝双武,等.基于脉冲耦合神经网络的刀具磨损检测[J].中国机械工程,2008,19(5):547-550.

[2] Niranjan P K,Ramamoorthy B.Tool wear evaluation by stereo vision and prediction by artificial neural network[J].Journal of Materials Proeessing Technology,2001,112(1):43-52.

[3] 欧阳八生,唐少农.CNC车削中刀具磨损实时监控的试验研究[J].仪器仪表学报,2004,25(4):127-129.

[4] 申志刚,何宁,李亮.高速硬铣削加工刀具磨损监测研究[J].中国机械工程,2009,20(13):1582-1586.

[5] 姚静毅,付元杰,袁景阳.基于DSP的声发射信号采集及分析系统的研究[J].计量技术,2012,(3):16-19.

[6] Srinivasa P P,Ramakrishna R P K.Acoustic emission analysis for tool wear monitoring in face milling[J].International Journal of Production Researeh,2002,40(5):1081-1093.

[7] 王彦青,魏连鑫.一种改进的小波阈值去噪方法[J].上海理工大学学报,2011,33(4):405-408.

[8] 陈爱弟,王信义,王忠民,等.用于监测刀具磨损的声发射(AE)特征优选方法[J].北京理工大学学报,2000,20(3):270-275.

[9] 张定会.基于小波分析的故障诊断[J].上海理工大学学报,2000,22(2):137-140.

[10] 孙勇,景博,覃征,等.基于小波分析的信噪分离方法研究[J].计量学报,2006,27(2):153-155.

[11] Shao H,Wang H L,Zhao X M.A Cutting Power Model for Tool Wear Monitoring in Milling[J].International Journal of Machine Tools&Manufacture,2004,44:1503-1509.

[12] 黄凯锋,许黎明,范浩,等.基于振动信号的砂轮磨损状态的在线特征识别[J].仪器仪表学报,2005,26(8):632-633.

[13] 高宏力,许明恒,傅攀,等.基于动态树理论的刀具磨损监测技术[J].机械工程学报,2006,42(7):227-230.

ToolWear State Recognition Based on Cutting Acoustic Em ission SignalMeasurement

ZHU Jian-min, ZHAN Han, ZHANG Tong-chao, WANG Jian

(University of Shanghai for Science and Technology,Shanghai200093,China)

Aiming at the low recognition rate under changing processing conditions of the existing tool wear state recognition methods,according to real-time acquisition of acoustic emission signal,an adaptive tool wear state features extraction method from acoustic emission signal and a tool wear state recognition method based on grey relational analysis between wear state feature data sequences are proposed.Experimentwith fourWNMG080408-TM T9125 type turning tools on ZCK20 digital controlled lathewas conducted and toolwear state recognition was implemented,the results show that the proposed methods are able to acquire the turning tools’wear state feature effectively and adaptively,and the tools wear state recognition results are consistentwith the actual condition,and a high recognition rate is achieved.

Metrology;Tool wear state recognition;Acoustic emission signal;Adaptive feature acquiring;Grey relational analysis;Wavelet packet transformation

TB93

:A

:1000-1158(2015)03-0268-05

10.3969/j.issn.1000-1158.2015.03.10

2014-09-29;

:2015-01-07

国家自然科学基金(50975179);上海市教委科研创新项目(11ZZ136);上海市科委科研计划(13160502500);沪江基金(D14005)

朱坚民(1968-),男,江苏如东人,上海理工大学教授,博士生导师。主要从事精密测量与智能控制的研究。jmzhu6688@163.com