加氢反应器的日常管理及检验

冯勇杰 卓全录

(1.河南省锅炉压力容器安全检测研究院濮阳分院,河南 濮阳 457000;2.濮阳市环境保护科学研究所,河南 濮阳 457000)

随着大气污染不断加剧,轻质油品需求量逐年增加,在原油炼制等化工行业中,采用高温高压的加氢精制技术越来越普遍,加氢精制装置和加氢裂化装置中的核心设备——加氢反应器已经成为石油化工提炼重要关键装置设备。目前在役的加氢反应器已经使用多年,加上其工作温度高,压力大,运行条件极为苛刻,同时为了获得更佳的经济效益,加氢反应器正向大型化方向发展,这些都对加氢精化反应器的安全运行提出了严峻考验。因此,加强加氢精化反应器的日常管理与维护,严格按照《固定式压力容器安全技术监察规程》(TSG R0004-2009)做好制造及安装过程中的监督检验及运行过程中的定期全面检验,及时发现安全隐患,减少和遏制事故发生。

1 加氢反应器运行现状

1.1 加氢反应器的结构及制造材料

1963年,日本制钢所生产出第一台加氢反应器,石油炼化进入了一个崭新的时期。我国从20 世纪70年代末开始有了加氢反应器的制造技术[1]。

目前在役的加氢反应器结构形式主要有多层结构、板焊结构和锻焊结构三种。多层结构内筒选用抗氢腐蚀和H2S的材料。外层板一般为高强钢。由于多层结构存在结构上的不连续性,会造成较大的热应力和因缺口效应,从而使疲劳强度下降,一般适用于温度低于350℃和压力相对平稳的场合。板焊结构有纵、环焊缝,焊缝多,相对于多层机构而言,具有连续性强,结构简单,便于对容器进行无损检测等优点。由于加氢反应器承压较高,壁厚较厚,焊接工作量大,焊接质量较难保证。锻焊结构仅有环焊缝,对提高反应器耐周向应力的可靠性有利,而且焊缝少,焊接质量较易保证,目前已广泛应用。目前在役的加氢设备主要为板焊结构和锻焊结构两种。

从其使用状态下高温介质是否直接与器壁接触可分为热壁结构和冷壁结构。冷壁结构内设非金属隔热衬里,因壁温低,可选用耐氢腐蚀档次较低的材料,即使反应物料中含有H2S时,对器壁的腐蚀也不大。冷壁结构容易造成器壁局部过热,安全性差,虽然目前在役的数量仍然占多数,但新建工程已较少使用。热壁结构反应器介质与器壁直接接触,容易对器壁造成腐蚀,但随着反应器焊接技术及耐腐蚀材料的发展,此类反应器国外已占统治地位,我国也完全可以自主设计制造此类容器,目前新建工程大部分为热壁反应器。目前热壁结构加氢反应器已经得到广泛应用。

早期的加氢反应器由Cr-Mo钢板内壁加不锈钢复合板焊接完成,20 世纪80年代,我国研制出2.25Cr-1Mo 钢反应器材料和制造工艺。20世纪90年代,随着设备大型化的要求以及新加工工艺不断涌现,通过加V 改变J 系数,从而改变Cr-Mo 钢的回火脆性。目前使用的反应器制造材料一般为2.25Cr-1Mo-V、3Cr-1Mo-V-Ti-B、3Cr-1Mo-V-Nb-Ca、3Cr-1Mo-0.25V、2.25Cr-1Mo-0.25V等[2]。

随着反应器大型化,在组焊方式上也由在加工厂组焊变为安装现场组焊,甚至由第三方组焊,装置质量责任主体复杂,由于场地限制,焊接质量检验检测困难,对焊接质量管理及检验提出了更高的要求。

1.2 加氢反应器存在的问题

随着锻造技术的发展及锻造筒体的缩口技术开发,目前反应器回火脆性问题已经得到基本解决。但由于加氢反应器结构复杂,工作条件十分苛刻,且要求设备耐高温(约400℃~450℃)、耐高压(8~18MPa),在使用过程中容易产生氢脆、氢腐蚀、硫化氢腐蚀等损伤。加氢反应器在使用过程中常见的问题有以下几种:

1.2.1 氢脆:所谓氢脆,就是指氢残留在钢中所引起的脆化现象。氢原子侵入钢材,使结晶的原子结合力变弱,或者作为分子状在晶界或夹杂物周边上析出的结果,使得加氢反应器器壁延伸率和断面收缩率显著下降。

加氢反应器一般在高温高压下运行,在此状态下,器壁中会吸收一定量的氢。在停工的过程中,如果冷却速度太快,钢中的氢来不及扩散出来,造成过饱和氢残留在器壁内,就可能在温度低于150℃时引起亚临界裂纹扩展,从而产生裂纹,对设备的安全使用带来威胁。

氢脆多发生在反应器支持圈角焊缝上以及堆焊奥氏体不锈钢的梯形槽法兰密封面的槽底拐角处。

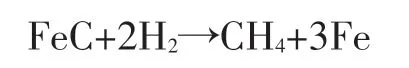

1.2.2 高温氢腐蚀[3]:高温高压条件下,介质中的氢气扩散侵入钢中,与不稳定的碳化物发生化学反应,其化学反应方程式为:

产生的甲烷在晶间形成气泡,并在空穴和非金属夹杂部位聚集,引起钢的强度、延性和韧性下降与劣化,同时发生晶间断裂。

高温氢腐蚀如果产生在表面,造成表面脱碳,表面脱碳的影响一般很轻,其钢材的强度和硬度局部有所下降,而延性会有所提高。氢扩散至反应器内部,造成内部脱碳,并产生甲烷,如果甲烷又不能扩散出钢外,就聚集于晶界空穴和夹杂物附近,形成很高的局部应力,使钢产生龟裂、裂纹或鼓包,其力学性能发生显著的劣化。

影响加氢反应器高温氢腐蚀主要是:①温度和压力:温度越高或者压力越大发生高温腐蚀的起始时间就越早。②设备维修焊后热处理工序:对于淬火状态,只需经很短时间加热就出现了氢腐蚀。但是一施行回火,且回火温度越高,由于可形成稳定的碳化物,抗氢腐蚀性能就得到改善。

1.2.3 高温硫化氢腐蚀:在加氢反应器中,一般都会有硫化氢腐蚀介质存在。对于以碳钢或低铬钢制的设备,在操作温度高于204℃,其腐蚀速度将随着温度的升高而增加。特别是当硫化氢和氢共存的条件下,它比硫化氢单独存在时产生的腐蚀还要更为剧烈和严重。氢在这种腐蚀过程中起着催化剂的作用,加速了腐蚀的进展。

1.2.4 堆焊层氢致剥离:加氢反应器在设计和制造过程中,为了抵抗H2S的腐蚀,一般在内表面会堆焊几毫米厚的不锈钢堆焊层高温高压氢环境下操作的反应器,氢会侵入扩散到器壁中。由于制作反应器本体材料和堆焊层用的奥氏体不锈钢结晶结构不同,造成氢的溶解度和扩散速度都不一样,使堆焊层界面上氢浓度形成不连续状态。由于母材的溶解度与温度的依赖性更大,当反应器从正常运行状态下停工冷却到常温状态时,在过渡区界面上的堆焊层侧聚集大量的氢而引起脆化,造成堆焊层剥离。

2 加氢反应器在役检验

由于加氢反应器运行条件苛刻,在运行过程中容易产生高温氢腐蚀、氢致裂纹、堆焊层氢致剥离裂纹和回火脆性等诸多问题,对加氢反应器严格按照《固定式压力容器安全技术监察规程》(TSG R0004-2009)和《压力容器定期检验规则》(TSG R7001-2013)做好定期检验工作尤为重要。

在定期检验过程中,应重点关注以下几个方面:

①应力集中的部位:常见的应力集中部位有法兰的梯形密封槽、内外部构件与壳体连接的焊缝等;

②焊缝容易产生堆焊层氢致剥离的部位;

③反应器内表面有无鼓包现象;

④器壁尤其是焊缝两侧有无裂纹;

⑤容器在制造及运行过程中的返修部位。

检验的重点应该是法兰密封面、高应力和应力集中区,主焊缝、堆焊层及层下缺陷和主螺栓。

在役检验主要采用无损检测方法进行,包括目视检查(VT)、磁粉检测(MT)、渗透检测(PT)和超声波检测(UT)以及超声波衍射时差法(TOFD)。

3 加氢反应器的使用注意事项

加氢反应器作为加氢工艺的关键设备,正确使用并做好定期维护保养能有效减少安全事故发生,同时也能够显著延长使用寿命。在使用过程中应注意以下几点:

①严格按照操作规程进行操作;

②尽量避免非计划的紧急停车;

③在开停工时必须采用较高的最低升压温度。即在开工时先升温后升压,停工时先降压后降温,美国石油协会API推荐MPT(最低升压温度)为93℃;

④设备维修时,要根据母材成分及特性合理选择焊接材料及焊接工艺,宜采用大电流高焊速的堆焊工艺,并及时做好焊后热处理;

⑤按照《压力容器定期检验规则》(TSG R7001-2013)做好定期检验工作。

4 结语

加氢反应器为加氢工艺的关键设备,工作温度高,压力大,运行条件极为苛刻,在使用过程中容易产生高温氢腐蚀、氢致裂纹、堆焊层氢致剥离裂纹和回火脆性等诸多问题,在使用过程中,做好日常的管理与维护,避免非计划的紧急停车,开停工时必须采用较高的最低升压温度,设备维修后及时做好焊后热处理,并做好定期检验工作,能有效减少安全事故的发生,并显著增加反应器使用寿命。

[1]陈晓玲,李多民,段滋华.加氢反应器的发展现状[J].化工装备技术,2009,30(1):28-31.

[2]张振戎,张文辉,卢春庆.加氢反应器的发展历史[J].一重技术,2014,99(1):1-3.

[3]黎国磊.加氢反应技术[D],中国石化集团洛阳石油化工工程公司,2009.